深基坑支护模型设计及相关制作问题分析

侯应贵,殷 勇,李富荣,蒋顺岭

(盐城工学院 土木工程学院,江苏 盐城 224051)

1 引言

随着城市化进程的快速推进,城市地下交通设施建设规模逐渐变大,建筑基础的埋置深度也在不断增加,使得基坑开挖深度越来越大,工程环境越来越复杂。排桩内支撑支护体系作为一种常用的支护方案,有着适应性强、施工对环境影响小及较好的控制基坑变形的能力等优点,被广泛地应用在各类基坑支护工程中。因此,围绕该支护类型的学科竞赛在许多高校中也是研究的热点问题。

在第三届全国城市地下空间工程专业大学生模型设计竞赛中,针对排桩内支撑支护体系的工程背景,要求进行深基坑排桩支护模型的设计与优化、建造与加载,使得支护模型在用料尽量少的情况下能具有最大承载能力,寻求具有可行性、合理性和科学性的最优支护体系。以下结合该基坑支护模型竞赛要求,围绕支护模型的设计过程,探讨其中主要构件的设计方案,并对模型设计与建造过程中的相关问题进行分析。

2 模型设计总体要求

赛题规定采用白卡纸制作整个支护构件,包括挡墙、排桩、腰梁及内支撑,所有构件的外围尺寸不超过12 mm。采用标准砂填充模型侧面作为支护结构后方的土体,模型箱内部尺寸0.6 m×0.8 m×0.58 m。最终要求整体模型采用尽可能少的白卡纸(重量最小)达到最大的承载效果,并且任一构件的最大承载位移不超过5 mm。支护模型的整体如图1所示。

模型制作规则:单侧的排桩根数必须多于腰梁根数;构件制作及相互连接均采用双面胶带;挡墙为单层白卡纸,粘贴在排桩外侧,与标准砂直接接触;腰梁设置在排桩内侧,内支撑直接连接在腰梁上;白卡纸挡墙长边之间净距为195~200 mm,与模型箱内侧净距不小于200 mm;白卡纸挡墙分布在排桩外侧,沿模型箱长度方向通长布置,在两端贴着模型箱内壁向标准砂内弯折,白卡纸与模型箱之间不能有连接;挡墙弯折的长度不大于40 mm。挡墙沿模型箱高度方向通长布置,与模型箱底板接触处禁止弯折。排桩沿模型箱高度通长布置并与模型箱顶面平齐,排桩与模型箱之间不能有连接;腰梁沿模型箱长度方向通长布置,与模型箱之间不能有连接。

图1 支护模型总体设计示意

3 构件设计

3.1 排桩

排桩设计主要考虑数量、截面形式、内外尺寸以及用纸长度等因素变化。根据模型箱内部尺寸,单侧桩数采用7~8根方案,截面采用圆形便于制作,为防止手工制作误差导致最大尺寸超限,限制排桩外围尺寸10~11 mm,内部尺寸再按照用纸量调整。

3.2 腰梁

腰梁起到连接桩和支撑的作用,按照竞赛模型箱的高度,单侧采用3~5道腰梁进行试验。腰梁统一采用圆形截面,卷纸长度采用50 mm。顶部腰梁离桩顶3 cm距离,底部腰梁离桩底1 cm距离,考虑到常规挡土墙上土压力分布规律,中间的腰梁按照略偏下位置进行布置。

3.3 支撑

支撑是整个支护模型的关键构件,为保证整个体系的稳定,在腰梁与桩的交叉点均设置内支撑,因此,腰梁和桩数确定后,支撑的数量也就确定了。支撑轴向荷载按照土压力理论进行初步估算,然后再结合支撑力的试验结果优化支撑的数量及用纸量。

3.3.1 支撑轴向荷载的理论估算

假设标准砂表面作用均布荷载q,挡墙高度0.58 m,标准砂内摩擦角为35.1°,重度为17.3 kN/m3,按照平面问题考虑时可以求得侧向土压力合力为Ea=0.157q+0.789。假设单道支撑能承受的轴向力为x kN,按照7根桩4道腰梁布置支护结构,即28根支撑得到的整个侧向支撑力为28x kN。若考虑最大加载400 kg,再加上加载板自重60 kg,则可以得到q=14.4 kPa,Ea=3.05 kN/m。则根据0.8 m挡墙长度,可以得到单根支撑需要的最小支撑力为x=0.087 kN≈0.1 kN。

3.3.2 支撑轴向承载力测试

在构件的内、外直径确定方面为了达到用料最少,支撑力较大的效果,对不同卷纸长度、不同内外径的支撑构件在压力机上进行了轴向挤压试验(图2),每一构件采用4个平行样进行实验。在初步的测试过程发现相同外径的支撑构件,在空心时的承载力与实心时相差并不大,为达到轻质高强的效果,采用专门的卷纸工具进行空心构件的制作并尽量满足外径的上限。

图2 支撑构件轴向压力测试

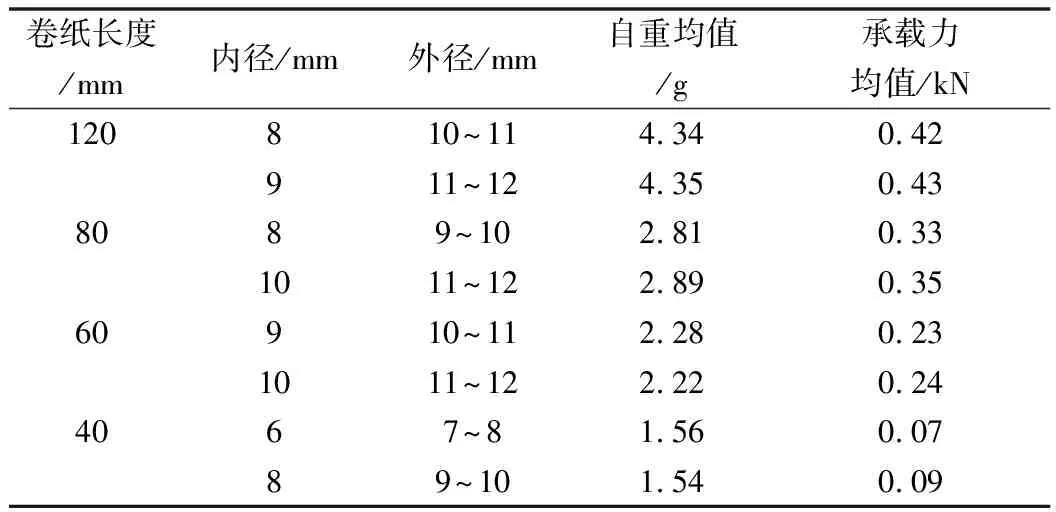

支撑轴向力测试在材料压力试验机上进行,构件长度约为168 mm,卷纸长度40~120 mm,外径7~12 mm,内径6~10 mm。由表1试验结果可以明显看出,卷纸长度越大的支撑轴向承载力越高,而且在支撑的用纸量一定和外径不超限的条件下,适当增加内径有助于轴向承载力的提高,尤其是用纸量较大的情形。根据本次测试结果,采用最小卷纸长度40 mm、内径8 mm时的空心构件基本可达到0.1 kN的轴向承载力,且其外径可以控制在12 mm以下,满足了理论计算的最小支撑力要求。

表1 支撑构件压力测试结果

因此,若采用28道支撑构件,40 mm以上的卷纸长度就能满足整体承载力要求,但在实际模型制造与加载过程发现,由于杆件之间搭接的偏心等影响,40 mm卷纸长度做成的支撑构件加载时有部分仍会发生失稳。而且40 mm长度白卡纸制作的构件侧面由双面胶粘贴后容易发生截面变形,为保证整体的安全性,适宜采用60 mm的卷纸长度制作支撑构件并按照支撑的受力位置进一步优化。

3.4 构件的优化设计

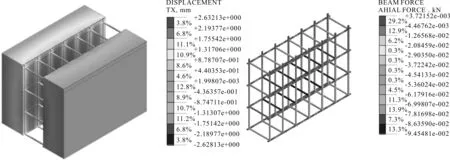

根据上述构件设计方案,利用MIDAS-GTS建立三维支护体系模型进行了整体受力分析[1],白卡纸的力学参数参考了相关文献[2~4]。数值计算结果表明,中间层支撑的作用要大于首层及底层,每层两边的支撑作用小于中间位置的支撑,如图3所示。此外,腰梁的抗弯要求大于其轴向承载力要求。因此,当桩数及腰梁数确定时,可以尽量优化首层、底层及两边支撑的卷纸长度,腰梁也可以通过改变截面形状来优化其抗弯承载力。

后续物理模型实验证明,对内支撑按照不同位置优化用纸长度是成功的。总体上,顶层和底层边缘支撑40 mm的用纸量是下限,中间支撑60 mm卷纸长度是足够最大加载的承载力要求。此外,在实验过程中,注意到腰梁在模型实验中对限制挡墙最大位移的作用有限,并且减小截面后并未影响支撑体系的稳定,考虑到顶部及底部腰梁的框架约束作用,可以采用圆形截面的构件,中间腰梁可以用单层纸片优化。

4 模型实验及相关制作问题分析

4.1 模型实验流程

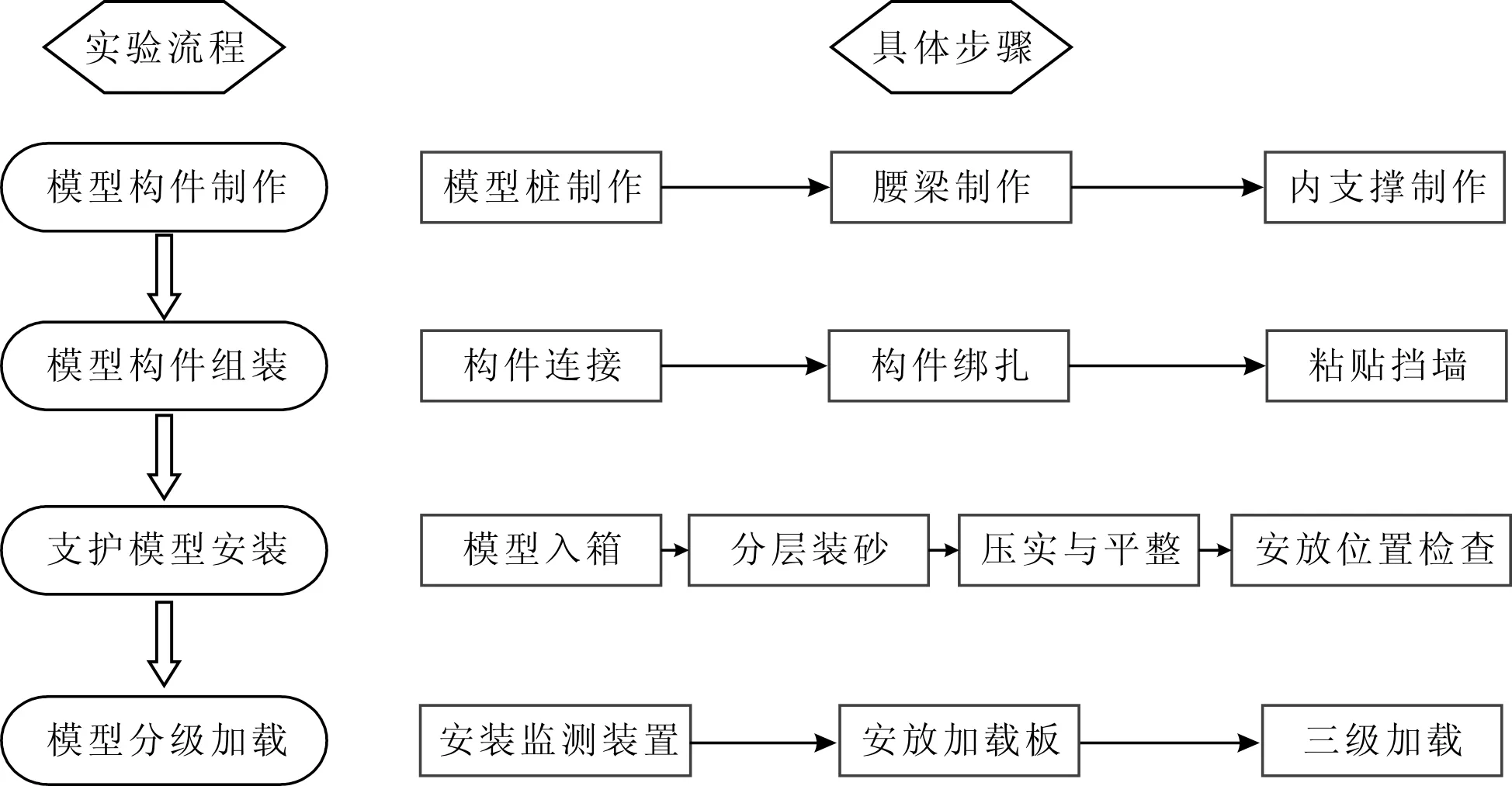

实验流程总体包括模型构件制作、模型构件组装、支护模型安装、模型分级加载四大部分,实验流程详见图4,图5为操作过程。其中,构件制作过程中,需要保证构件的均匀性并严格控制外围尺寸,构件拼装需要控制模型整体与加载箱边缘的距离,制作完成后的模型如图5(c)所示。

图3 模型整体及构件爱力示意

图4 模型实验流程

图5 模型实验操作过程

4.2 相关制作问题分析

由于所有构件均采用白卡纸制作,构件的几何形态及力学性质容易受到制作过程中多种因素的影响,造成模型尺寸超限、构件联结及挡土失效等系列问题。因此,在模型制作过程中需要特别注意避免以下几个问题。

4.2.1 模型挡墙凸出问题

挡墙仅能采用一层白卡纸制作,由于纸张相对较薄,挡墙凸出的问题较为普遍,而单纯增加桩数的方法并非最优途径。通过实验分析,注意到凸出较为严重的地方为边上第一、二根桩之间,原因是白卡纸边缘与模型箱之间并无直接连接,承受荷载后白卡纸从边缘发生移位,导致边桩发生明显的转动。该问题可采用两种方案解决。首先,调整桩的分布间距,适当缩小边桩间距。其次,可将白卡纸边缘打毛以增加与有机玻璃板之间的接触摩擦,可在一定程度上改善受荷后白卡纸发生较大的拉扯变形。

4.2.2 模型杆件尺寸控制问题

(1)制作尺寸控制。为了解决这一问题并保证构件制作的均匀性,可以利用一些模具,如不同直径的钢管、圆管等,来控制不同杆件内径的变化,由纸张长度来保证杆件的直径在赛题规定的范围内。

(2)贴胶脱落。考虑到竞赛过程中模型制作完成、称重后有一段时间等待加载,该时间并不固定,期间构件的贴胶非常容易发生脱开,该情形对模型后续的承载力影响很大。为了避免这一问题,一方面,在制作构件时考虑贴双道胶带增加粘结力,另一方面,在构件的外表缠绕一定量的双面胶,可以有效解决这一问题。

4.2.3 模型挡墙边缘漏砂问题

挡墙边缘漏砂极易导致加载失败,漏砂位置包括挡墙侧边与有机玻璃接触一侧和挡墙纸底面。处理方法是加砂时用纸片盖住白卡纸边缘处,待砂填筑至一定高度后再将纸条抽出,可以有效改善边缘漏砂;底部漏砂问题采用降低底层支撑的方法,可在一定程度上避免漏砂。

4.2.4 标准砂密实度控制问题

填入的标准砂密实度不一致,易导致表面竖向位移超限,引起加载失败。为此,在加砂过程中,采用板条捣砂和橡皮锤振砂相结合的方法,在确保挡墙不凸出的前提下充分压实,并尽量保证挡墙两侧的标准砂密实度一致。

5 结语

基坑支护模型的设计涉及到构件参数的确定及模型的整体优化,根据理论计算和实验确定了模型支撑构件的设计参数,利用数值计算研究了支撑构件的受力特征,给出了优化布置的建议。此外,模型制作过程中白卡纸挡墙变形凸出、构件尺寸超限、挡墙边缘漏砂问题、标准砂密实度不一等问题关系到模型能否正常加载,制作过程中需要注意避免。