一种多位置多时刻同步采样系统设计与实现

,, ,,

(陆军防化学院,北京 102205)

0 引言

自动控制技术在试验领域的发展应用,使得气体采样技术得到迅猛发展,自动化程度不断提高。某外场试验要求在某行进装甲车体内,同步采集多个位置(P)多个时刻(T)一定体积(V)的气体样品(即:在某段试验时间,采集PT个一定体积V的气体样品),便于后期利用专用仪器对气体成分进行分析。目前,国内主要有中国白城兵器试验中心、兵器工业卫生研究所、军事科学院防化研究院、军事科学院军事医学研究院、北京市环境保护科学研究院等单位进行了相关研究,主要集中在大气采样泵与采样袋连接后长时间采样、对采购的国外气体采样分析仪器进行简易改造实现单位置广谱在线分析方面,满足本试验需求的气体采样系统在市场未有发现,需要经过设计后进行加工定制。

1 结构设计与原理

气体采样系统以实现多位置多时刻同步采样为目标,兼顾考虑样品后期的便于分析与留样。气体某时刻的采样依据与抽真空的采样瓶相接的电磁阀,在通电开阀进气断电关阀的工作原理,实现气体采样控制。气体某时刻多位置的采样依据串联线路工作同步的原理,通过将多个位置的采样瓶串联在一条控制线路,实现电磁阀同步开启则气体同步采集。气体多时刻自动采样依据时间继电器的延时控制原理,自动控制多条采样线路(一个时刻一条线路),实现按照预设的时间间隔同步开启每条线路的电磁阀进行自动采样。

气体采样系统由采样单元、控制单元、连接单元及保障单元四部分构成。在每个采样位置布设T个采样单元,每个时刻不同位置采样单元进行串联(即:T条串联采样线路,每条线路P个采样单元),不同时刻采样线路分别并联接入控制线路。采样单元的主要功能是在试验过程中采集并储存气体样品,待试验结束后取下样品用于试验室分析或储存。控制单元的主要功能是通过自动程序控制及提前设置,控制采样单元实现自动或半自动采样。连接单元的主要功能是连接控制单元与采样单元,确保采样单元与控制单元互联互通,实现其预定功能。保障单元主要功能是为确保采样系统正常工作提供能源、抽气等配套保障。采样系统结构设计概图如图1所示。

图1 采样系统结构设计概图

2 技术方案

重点对总体、采样单元及控制单元的技术方案进行阐述。

2.1 总体技术方案

为保证采样质量,避免采样干扰,减少试验误差,方便后期数据分析处理,确定每个样品由一个独立且唯一的采样单元进行储存,则一次试验需要布设PT个采样单元(即:P个位置,每个位置布设T个,代表对P个位置T个时刻进行采样)。为实现采样的同步性,即一次采样P个采样单元动作一致,则需要将P个采样单元串联接入一条控制线路,从而一共需要设计T条采样控制线路。为实现T条采样线路按预设时间先后自动采样,则选择可调时间继电器进行控制。为保证控制线路正常运行,则选取车辆蓄电池(24 V)供电。

2.2 采样单元技术方案

采样单元依据抽真空的负压气袋经电磁阀控制开启后自动进气原理设计,采样前经真空泵抽真空(约-0.1 MPa)的采样单元在电磁阀(负压式)开启瞬间将迅速充满采样袋。为避免采样袋爆裂,并便于电磁阀控制,则定制钢瓶容纳采样袋。为确保采样后顺利取下采样袋,便于后期的样品留存与分析处理,则可以选择通过直接阀门或医用橡胶管配合止水夹使用两种形式将采样袋与瓶盖进行连接。基于降低试验误差及易于操作考虑,本次外场试验选取直接阀门的连接方案,在试验前打开阀门,试验完毕取出采样袋后关闭阀门。

采样单元主要由采样瓶、采样袋、抽真空管路等构成。其中,通过市场调研、文献研究,确定采样瓶为圆柱体比较科学,采用金属锁扣密封设计,底端焊接强磁铁块,主要由瓶体、瓶盖、锁扣、密封胶垫、采样袋等构成。瓶盖由盖体、真空压力表、三通电磁阀、金属粉末烧结过滤器、真空单向阀直接头构成。采样单元设计构成(直接阀门式)如图2所示。采样盖与采样袋连接图(直接阀门式和止水夹式)如图3所示。

图2 采样单元设计构成图

图3 采样盖与采样袋连接图(直接阀门式和止水夹式)

采样单元主要参数确定。通过当前气体分析仪器的测试需求,确定采样袋的体积V1;为便于后期取下采集样品,确定在采样袋口部直接阀门,阀门长度为h1;采样瓶进气口与瓶盖的距离依据电磁阀结构确定,设为h2;采样瓶底端与车舱顶端距离由磁铁厚度确定,设为h3;采样瓶进气口距离装备舱室地板高度为车内人员坐立高度,设为h4;瓶的长度h,为装备舱室高度H与采样瓶进气口与瓶盖的距离h2、磁铁厚度h3及车内人员坐立高度h4之差,即:h=H-h2-h3-h4;采样袋的长度h0,为瓶的长度h与阀门长度h1之差,即:h0=h-h1;综合考虑V1、h0及采样余量(通常为10%),可确定采样袋的直径D0,D0=(4.4V1/πh0)1/2;采样瓶的内径D略大于D0(通常可放宽0.5~1 cm)。对于本试验,以需要在某型行进车体内采集CO2气体为例。通过调研市场当前分析仪器测试CO2气体用量需求,确定当前比较普遍、成熟的方法是运用红外的方法进行测试,至少需要用气量为300 ml,预留一定余量(通常10%),则确定采样袋体积V1为330 ml;结合后期取下样品需求,确定在采样袋接直接阀门,阀门长度为h1为3 cm;通过市场考察负压电磁阀,确定采样瓶进气口与瓶盖的距离h2为5 cm;通过市场考察强磁铁块,确定采样瓶底端与车舱顶端距离h3为2 cm;依据操作员现场坐立测量,确定采样瓶进气口距离装备舱室地板高度h4为92 cm;装备舱室高度H为125 cm,则采样瓶的长度h=H-h2-h3-h4=125-5-2 -92=26 cm;采样袋的长度h0=h-h1=26-3=23 cm;综合考虑V1、h0,可确定采样袋的直径D0=(4V1/πh0)1/2=(4×330/23π)1/2≈4.3 cm;采样瓶的内径D略大于D0(通常可放宽0.5~1 cm),可以确定为5.3 cm。

2.3 控制单元技术方案

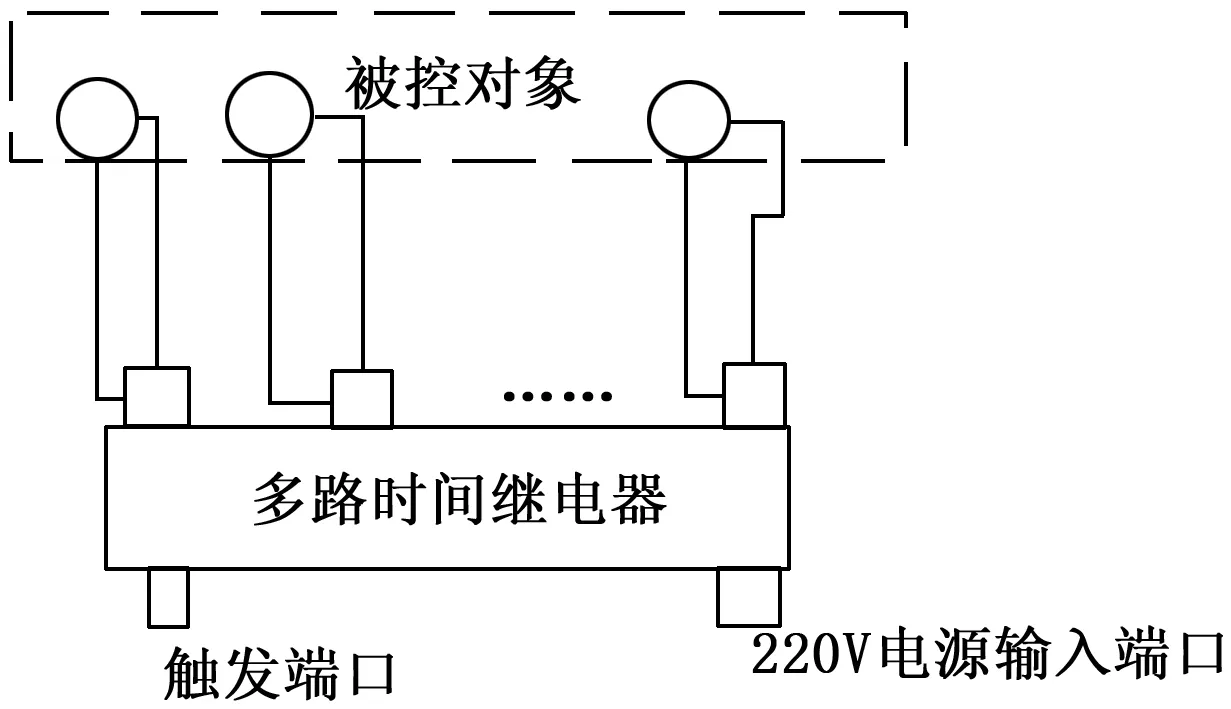

为实现采样单元自动按预定时间间隔进行采样,选取时间继电器控制电磁阀的开启与关闭,时间继电器可以选择接触式触发与非接触式(远程式)触发,非接触式触发控制线路图如图4所示,接触式触发线路如图5所示。基于降低试验成本的考虑,本次外场试验选取接触式触发,在采样前预设采样时间间隔,采样开始时刻由车内防护好的试验人员触发时间继电器,第一个电磁阀迅速工作,完场第一个时刻采样,尔后由时间继电器控制,实现自动采样。

图4 远程式触发控制线路图

图5 接触式触发控制线路图

控制单元主要参数确定。为满足控制T个时刻连续自动采样需求,则时间继电器可控通道数N0≧T。由于需要确定某时刻的气体浓度,则将电磁阀空开时间设置为t(t≦1 s)。采样总时间T、采样间隔△T及每个时刻采样数N依据试验的实际需求确定,通常T的取值为60 s,10 s≦△T≦20 s,N≧3,具体情况依据采样空间大小及项目研究精度要求确定。对于本次外场试验,车体内部空间较大,试验协调工作内容多,为较少误差、提高精度,则确定试验时间T取60 s,采集5个典型点5个典型时刻的样品(即:N=5,采样间隔△T依据外场试验的实际需求取值为20 s,10 s,15 s,10 s,则需要采集第0 s,20 s,30 s,45 s,60 s五个时刻的气体样品),选取市场易于采购的6通道时间继电器,电磁阀空开时间t设置为1 s。

3 系统测试

系统测试主要包括采样单元测试、控制单元测试和系统联调联试三部分工作。

3.1 采样单元测试

采样单元测试重点是采样瓶的密封性、采样瓶与采样袋连接的可靠性、电磁阀工作的可靠性、进气量的充足及采样瓶与车辆上甲板相吸的可靠性。

采样瓶的密封性测试,通过将采样瓶按使用状态抽真空静置一段时间(t≧一次试验总耗时t0),压力表读数无变化或变化极小,则说明可以接受。

电磁阀工作的可靠性与进气量的充足、采样瓶与采样袋连接的可靠性测试,可以合并组织,建立在采样瓶密封的基础上进行。将密封的采样瓶接通电磁阀,停顿瞬间(1 s)后断电,在测试过程中电磁阀指示灯闪烁,则说明电磁阀线路接入电路正确且工作正常,打开采样瓶取下采样盖,关闭直接阀门后取下采样袋,采样袋取下顺利且饱满、采样袋下端无脱落,则说明进气量及采样瓶与采样袋连接的可靠性可以接受。

采样瓶与车辆甲板相吸的可靠性测试,统一进行,将试验所需的采样瓶密闭后依次倒置于车辆顶甲板,车辆按照试验工况正常启动、行进,整个过程中采样瓶无脱落则说明可以接受,否则需要通过增加磁铁块或优化某位置采样瓶布设状态进行调整。

在本次试验测试过程中,对试验所需的每一个采样单元进行了逐一测试(共计25个),测试中出现:①3个密封性不好的情况,原因是密封垫上附着沙粒与灰尘,不够清洁,经水清洗后得到解决;②2个采样袋与瓶口相接端脱落的情况,主要是瞬时进气冲量太大、直接头未拧紧导致,为避免出现类似问题,检查直接头连接情况,确保无松动;③2个采样单元不工作,原因是电磁阀固有故障,通过更换电磁阀解决。

3.2 控制单元测试

控制单元单元测试的重点是采样时刻的准确性及采样的同步性。

采样时刻的准确性测试,是在时间继电器预设采样间隔的基础上,开启继电器同时开启秒表,观察预设采样间隔时间与秒表是否一致,一致则说明可以接受,否则需要通过调整时间继电器的预设时间或更换性能更优的时间继电器提高采样精度。

采样的同步性测试,是将每条测试线路(T个时刻T条线路)接入时间继电器后,将每条线路的电磁阀集中在一起,达到采样时刻时,电磁阀指示灯同步闪烁,则说明可以接受。此外,本次测试可以对线路接入后的采样时刻准确性进行测试,方法与上相同,不再赘述。

在本次试验测试过程中,对试验所需的每一个电磁阀(共计25个)、时间继电器及控制线路(共计5条)进行了测试,测试中出现:①2个采样时刻与实际不符的情况,原因是时间继电器初设过程中人员粗心,导致设置错误,经重设后得到解决;②1条采样线路出现个别位置未采样的情况,主要是接线不牢导致,经重新梳理加固后解决;③5个电磁阀闪烁不明显,原因是电磁阀固有故障和电磁阀接反,通过更换电磁阀或重接得到解决。

3.3 系统联调联试

系统联调联试分为静态调试和动态调试两个阶段,重点是在调试阶段系统能够保持稳定,且能够达到试验的预期目标。

静态调试阶段,对采样瓶进行逐一编号,分别将每个点的采样瓶按使用流程安装抽真空后集中倒吸于采样位置的顶板,将同时刻采样瓶串联后分别接入时间继电器的一路,按采样要求预设采样间隔,开启车窗保持内外相通,待车内大气流场稳定后,用大气采样器采集车内气体样品,尔后触发时间继电器后人员迅速离开车舱,系统开始自动采样。采样结束后,按照试验步骤取出采样袋,从取出样品的饱满度可以判断系统达到了预期的试验目的,其准确性需要在对5个点5个位置的25个样品及车内气体本底进行分析后确定,分析选取专用设备对采样袋中的CO2含量进行定量分析,分析过程不再赘述,分析结果如表1所示。

表1 采样气体分析结果表

从分析结果可以看出,样品与本底差异在5%以内,在仪器与试验误差范围之内,该采样系统的静态联调联试结果可以接受,说明该系统可信。

动态联调联试原理与静态联调联试原理类似,不再赘述,只是动态联调联试需要注意:①关注系统在采样过程中工作的稳定性;②车辆开窗驾驶,避免试验误差。从动态调试的结果来看,该系统仍然可信。

经过系统联调联试,可以确定本设计的采样系统能够满足试验采样需求,系统工作稳定,试验结果可信,可以直接在试验中运用。

4 结束语

经过系统的分析与设计,有效破解了在高危环境下进行多位置多时刻气体同步采样难题,实现了本次试验要求的采样功能,简化了人员在采样环境下中的工作程序,满足用户需求,是计算机技术、控制技术在试验技术领域的成功应用,可在类似需求领域进行推广,以有效推进试验技术向更高层次发展。下一步,在采样系统设计过程中可以对采样单元及控制单元进行升级改造,以便实现非接触式控制,样品更易于后期处理。