共轨燃油喷射系统电磁阀性能研究*

张晓怀

(海军工程大学动力工程学院 湖北 武汉 430033)

引言

柴油机燃烧过程受燃油喷射特性所控制,特别是喷油压力和喷射规律[1],直接影响着柴油机的经济性和排放性[2]。共轨燃油喷射系统能够通过对喷油量、喷油正时和喷油规律的控制,优化油气混合过程[3]。作为共轨燃油喷射系统的核心控制元件,电磁阀的性能对系统功能的实现有着重要影响。因此,本文在介绍电磁阀组成和工作原理的基础上,建立了电磁阀有限元模型,并利用模型进行了电磁力计算,同时对电磁阀开展了干式状态下的动态响应特性试验研究,为实现共轨燃油喷射系统快速有效的控制提供了理论依据。

1 电磁阀组成和工作原理

共轨燃油喷射系统电磁阀主要由铁芯、衔铁、线圈以及弹簧等组成。其基本工作原理为:通过电磁力和弹簧力驱动衔铁,以达到阀口开启和关闭的目的。线圈未通电时,在弹簧力的作用下,衔铁与铁芯不接触,球阀与阀座紧密结合,使阀处于关闭状态;当线圈通电后,随着电流的增加,电磁力逐渐增大,当电磁力增大到能够克服弹簧力时,衔铁即开始运动,使阀处于开启状态。

2 电磁阀有限元分析

2.1 数学模型

电路方程[4]:

磁路方程:

运动方程:

2.2 物理模型

考虑到铁芯及衔铁都采用较高磁导率的材料制成,并且铁芯和衔铁间的间隙极小,因此作如下假设[5]:

1)导线上的电流密度均匀分布;

2)忽略磁滞效应和涡流的影响;

3)铁芯及衔铁中的磁导率各向同性。

电磁铁属于轴对称结构,利用二维模型能够反映出其实际情况,因此,采用2D模型对电磁阀进行磁场分析,图1a是电磁阀的二维分析模型,图1b是电磁阀网格划分结果,网格采用四边形8节点PLANE53单元进行划分。

图1 电磁阀二维分析模型及网格划分示意

2.3 仿真结果

磁力线分布和电磁力的计算结果如图2所示。计算结果表明,电磁阀在气隙为0.15 mm时的电磁力可达170N,能够满足共轨燃油喷射系统的使用需求。

3 电磁阀试验研究

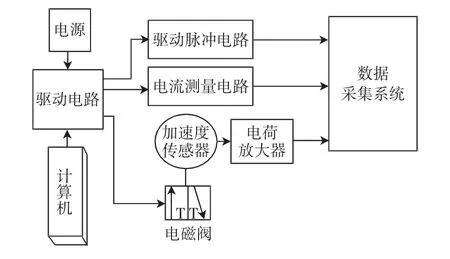

图3为电磁阀动态响应特性试验装置示意框图,利用该装置可在一定的电源电压范围内进行电磁阀的电压、电流、加速度的测试。在测试中将加速度传感器直接安装在控制电磁阀的吸力板上,能直接反映电磁阀的动作过程,由于传感器增加了电磁阀动作部件的质量,因此在结果分析中需考虑其对响应速度的影响。

电磁阀测试结果如图4所示。采集的信号包括电磁阀的加速度,线圈的电流及控制脉冲,其中速度变化曲线是对实测的加速度信号通过积分计算而得到的。图中的碰撞点即为电磁阀完全开启和关闭的时刻,碰撞点后加速度的振荡是由于弹性变形所造成的。试验结果表明电磁阀开启响应时间T0为0.352 ms,关闭响应时间为1.5 ms,具有较好的动态响应特性。

图2 磁力线分布和电磁力计算结果

图3 电磁阀动态响应特性试验装置示意框图

图4 电磁阀测试结果

4 结论

1)在介绍电磁阀组成和工作原理的基础上,建立了电磁阀有限元模型,并利用模型进行了电磁力计算,分析得出电磁阀在气隙为0.15 mm时的电磁力可达170N,能够满足共轨燃油喷射系统的使用需求。

2)利用电磁阀动态响应特性试验装置开展了电磁阀动态响应特性试验研究,结果表明电磁阀开启响应时间为0.352 ms,关闭响应时间为1.5 ms,具有较好的动态响应特性。