全自动磨边机全框眼镜加工流程图解

郝志红

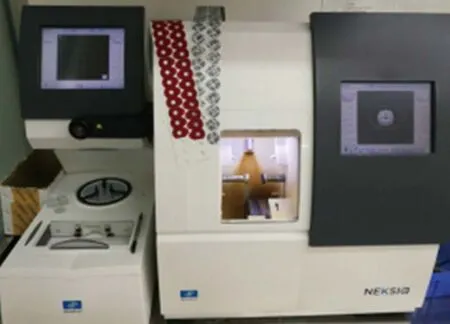

本文以依视路(NEKSIA)全自动磨边机为例,利用图解的形式介绍如何为顾客加工制作一副合格的金属全框眼镜。NEKSIA全自动磨边机由两大部分组成,一部分是扫描仪,另一部分是磨边机。

NEKSIA扫描仪分为镜架扫描和光学扫描。

镜架扫描为自动三维双眼扫描,主要针对镜架沟槽的高精度扫描;定中心为双路无视差光学系统,各种镜片对应的定中心十字线;定中心模式盒式或光学中心定位;定中心辅助为智能放大模式,根据镜片上的对光机打点自动确认定中心位置。

光学扫描有自动识别衬片和样板两种模式。

NEKSIA磨边机具有多功能包括镜片测量:镜片前后表面同时测量。粗磨加工:标准和智能加工。精磨:尖边:三维尖边预显示,可调整尖边轨迹(自动或手动)。

◆ 可设置开槽的宽度和深度(步长0.05mm),可设置开槽的位置(自动或手动)

◆ 倒边:前表面/或后表面,柔性倒边轮

◆ 抛光:平边和尖边

3片或4片砂轮设置(取决于镜片材料):玻璃、树脂、中高折镜片、PC,Trivex、Trybrid。

以金属全框眼镜为例,具体讲解一下全自动磨边机的加工过程。

案例接单处方如下:

姓名 王某;性别 女

R:-6.00DS/-1.70DC×180

L:-3.75DS/-2.00DC×175

左右眼瞳距(PD)均为30cm

顾客选择一般树脂镜片,折射率为1.499,眼镜架为全框金属眼镜架。

全框金属眼镜加工流程步骤:

1 拿到订单首先核对处方

核对处方不仅是第一步而且是必不可少的一个环节,我们要核对以下信息,确保眼镜产品与顾客所需要的相符合。

①眼镜片的种类、材质、品牌、折射率、颜色、顶焦度、散光轴位、棱镜度数及基底朝向、下加光、远用或者近用瞳距等信息;检查镜片表面是否有瑕疵等缺陷。

②眼镜架型号、种类、颜色、材质等信息;眼镜架外观是否有脱色、裂痕等缺陷。

③加工要求,是否染色,有无抛光、镶钻、切边,是否加急等要求;

④工作过程记录(扫码输入信息、加工师信息、加工检验等)。

2 确定眼镜片的加工基准点和加工基准线

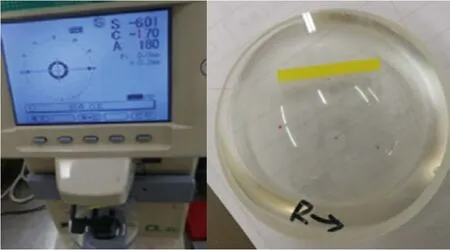

全自动磨边机操作前需要使用自动焦度计根据顾客的处方,确定顶焦度及散光轴位后在镜片上面打印点。

三个红色印点所对应的直线即为镜片的加工基准线,中心的点即为镜片光学中心的位置。

在镜片表面增加防滑膜,防止镜片划伤;同时在镜片上面标记左右眼及上下方向。

3 使用全自动扫描仪进行扫描

3.1 扫描眼镜架

打开扫描仪开关,在扫描界面点击清零按钮,将镜架上面的衬片卸载下来,对镜架进行扫描。全自动磨边机可以扫描全框眼镜架,拉丝眼镜衬片和打孔眼镜的衬片。

3.2 输入瞳距和瞳高

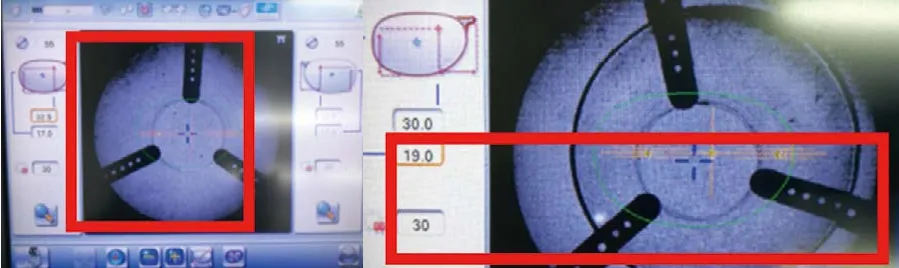

扫描完成后,系统会在界面处显示镜圈的形状和尺寸。此时输入处方中的单眼瞳距,单眼瞳高,如果处方中没有特殊备注单眼瞳高的,一般情况下,远用眼镜的瞳高上移1~2mm;如下图所示,在上面的位置输入顾客瞳距的1/2,即为30mm,顾客没有特殊指定瞳高,那么在测量所得镜圈垂直尺寸处的1/2位置上移2mm,19mm即可。

3.3 确定镜片加工中心

将吸盘安装到相应的吸盘座上,根据扫描得到镜圈尺寸,系统会根据输入的瞳距值计算出水平移心量,同时自动将加工位置进行调整;三个红色印点的位置要与水平线位置对齐,同时出现三个黄色x号标记,此时即表示已经与三个印点重合。手扶镜片不要移动,点击吸盘按键,将吸盘吸附在镜片上,吸盘吸附的位置即为镜片的加工中心位置,图中蓝色十字标记即为镜片加工中心的位置。为防止吸盘脱落,可以再次将吸盘按压一下,同时在镜片凹面贴上防滑贴以保护光学中心位置。

4 使用全自动磨边机进行磨边

4.1 数据传输到磨边机

点击电脑按键,将扫描仪的数据传输到磨边机,相应的镜框形状和镜型尺寸也会进行传输。

4.2 选择材料

根据镜片材料选择合适的类型,选项有一般树脂(1.5)、PC、高折树脂>1.5)、聚氨酯、玻璃、Trybrid材料;此时我们选择一般树脂镜片1.5标记的选项。

4.3 选择边型

选择类型有尖边、开槽、平边三种类型,分别适应于全框、半框和无框眼镜;此时我们选择尖边。

4.4 磨边模式

有自动和手动两种,根据镜框的类型、材质和镜片的折射率、材料等信息,我们可以选择自动尖边和手动尖边两种。自动模式尖边前后比例为50%,手动情况下我们可以自己设置尖边的位置,根据所选的镜框为金属材料,镜框凹槽部分的深度正常约为0.8mm,我们的处方中右眼眼镜片顶焦度为-6.00D,折射率为1.50,高度近视镜片,低折射率材料,一般情况下尖边比例会设置为30%~40%,因此可以选择自动磨边模式,尖边比例设置为35%。

4.5 周期类型

周期类型有标准周期和双星周期。标准周期适用于所有类型的材料。双星周期提供比标准周期更复杂的磨边模式,适用于薄镜片或者疏水性镜片,还有一些渐变焦、抗疲劳镜片也可以用双星模式。

4.6 抛光类型

分为抛光和不抛光。抛光的情况下镜片尖边位置会比较光亮,有些顾客对光度很敏感,会要求不抛光处理。我们的处方中没有特殊说明,所以选择抛光。

4.7 倒角方式

前表面倒角与后表面倒角一般使用手动倒角,选择XX。

4.8 修正值设定

根据磨边机使用周期和砂轮寿命,调整相应的修正值。砂轮和设备都没有磨损的情况下,修正值参数设置为0.0,这款磨边机已经使用一段时间,通过加工师的经验和实践,修正值设置为-0.6,才能与镜框相符合。如果是板材或者注塑加工的眼镜架,修正值相对设置得再大一些,这样可以保证镜架与镜片相吻合。在实际加工过程中,具体的修正值设定根据具体情况作出调整。

4.9 自动磨边

将装有吸盘的镜片安装在镜片轴上,启动自动磨边键进行磨边。

4.1 0 试安装镜片

全自动磨尖边后,将镜片卸载下来,带着吸盘在镜架上试安装,此时可以将螺丝卸载下来,将镜片装到镜架上,再比对一下,如果大小合适,则可以卸掉吸盘,如果镜片较大,可以调整修正值再继续磨边,直到大小合适为止。

5 手工倒安全角

在镜片加工时我们使用手工倒安全角,可根据镜片的厚度和材料等因素作相应的调整,一般情况下以尖边接触砂轮,倾角约为30°左右,安全角要美观,以不划手为宜。镜片前表面倒一圈即可,镜片后表面在耳侧的地方与桩头相连接,如果眼镜片边缘较厚,影响装配,可以稍微多倒一些,避免与脸颊接触,造成划伤。

6 抛光

6.1 涂抛光蜡

在抛光机涂上专用的抛光蜡,随着抛光轮旋转快速旋转使抛光蜡均匀地涂在抛光轮上。

6.2 抛光

全框和半框的镜片,需要抛光安全角,倾斜角约为30°左右操作,抛亮即可。其他已经在磨边机上进行抛光处理的,就不需要再次抛光。打孔眼镜在抛光安全角后,平面的位置需要抛光保证镜片的美观度。如果遇到顾客处方中有注明不需要抛光的也可不做抛光处理。

7 装框

把螺丝轻轻打开,注意上下要有支撑,避免螺丝脱扣。

将镜片安装在镜框上,先耳侧安装,再安装鼻侧,最后轻轻地将螺丝拧上,注意力度适宜。拧太紧,容易造成应力过大;拧太松,镜片容易滑落。

8 整形

8.1 配装整形要求

①配装眼镜左右两镜面应保持相对平整,镜面角170°~180°;

②配装眼镜左右两托叶应对称;

③配装眼镜左右两镜腿外张角80°~95°,并左右对称;

④两镜腿张开平放或者倒伏均保持平整,镜架不可扭曲;

⑤左右身腿倾斜角8°~15°,左右偏差不大于2.5°;

⑥双侧镜腿弯点长、垂俯角、垂内角相等;

⑦调整镜腿铰链螺丝松紧适度,交替开合镜腿,既能方便开合又有微弱的阻挡感,在张开镜腿的情况下,左右轻微晃动镜架,镜腿能保持原位状态不变。

8.2 整形后眼镜满足的条件

①张开镜腿平放在水平面上,镜圈下部边缘与镜腿末端四点均应接触平面;镜镜腿张开倒置于平面上,镜圈的上缘及镜腿的耳上点四点均接触平面。

②两镜腿合拢,镜腿要接触镜圈下缘,相互平行相叠或者仅有极小的夹角,交点位于中间且角度相等。

9 检测出库

检查左右眼镜顶焦度、轴位、材质等是否正确;检测两眼镜片的水平偏差,垂直互差是够符合国标标准;

检查眼镜片镜架有无划伤,划痕等外观缺陷;眼镜打包,核对信息,出库。

小结

眼镜加工流程需要考虑眼镜片材料、折射率、顶焦度等信息和眼镜架的材料、框型、槽深等因素,不同的类型加工流程大致一样,但是在细节处理上需要加工师的经验和设备的工作状态有相应调整,正是基于这样有经验的调整,才能使得加工效率和效益得到更好的提升。❏