顶管施工引起地层沉降条件下燃气管道变形

谢统财, 吴 华, 黄 楠

(广州市市政工程设计研究总院有限公司,广东广州510060)

1 概述

近年来,随着城市建设步伐的加快,道路施工或其他第三方施工引起的燃气管道破坏泄漏事故频发,给社会、企业以及人民生命财产造成了重大的损失。城市燃气主管部门及相关企业对此相当重视,在燃气企业加强对燃气管网维护的同时,更要提请第三方设计施工能够对燃气管网足够重视,在项目实施前,做好资料收集与管线摸查工作,与管线权属单位接洽,收集核查竣工资料,请专业勘探公司做好管线物探,并制定详细的燃气管线专项保护方案。

为此,我们从设计角度,结合工程实例,采用相关计算方法,把第三方施工对燃气管道造成的沉降影响量化。根据量化分析的结果,为实施燃气管道的保护提供理论依据。

2 项目简介

项目为一条新建给水管(规格D1820×20)须顶管穿越河流,穿越总长约588 m。根据提供的资料,新建给水管须在现状燃气管(焊接钢管,规格D406.4×9.50材质,L290)下方穿越,交叉处位于给水管管桩号CK3+720处。根据物探资料及竣工资料,燃气管道为一条高压输气管道,是输送主干线,因此各方对燃气管道的保护高度重视,对新建给水管穿越河流的设计方案多次进行了论证。我们评估了顶管施工可能对燃气管道造成影响的各种因素,采用相关理论公式,计算出可能影响到燃气管道的最大沉降量和沉降槽宽度,通过量化分析,复核燃气管道的安全性、可靠性,为制定有效保护措施提供理论支持。

3 给水管道施工方案

① 地质状况

根据本项目钻孔柱状图,桩号CK3+720处钻孔的地质情况从上到下依次为:1-1素填土层:厚度为1.5 m,容重为18.5 kN/m3,内摩擦角为15°,粘聚力为10 kPa;2-2淤泥层:厚度为17.5 m,容重为17 kN/m3,内摩擦角为5.7°,粘聚力为6.9 kPa;3-1粉质粘土层:厚度为15.5 m,容重为19.6 kN/m3,内摩擦角为11°,粘聚力为20 kPa;3-7粉质粘土层:厚度为15.5 m,容重为19.9 kN/m3,内摩擦角为13°,粘聚力为25 kPa。

② 施工方案

大量的工程实践证明,泥水平衡顶管机对地面的沉降控制精度最高,效果最好,能使开挖面始终处于稳定状态。刀盘旋转切削泥土时对开挖面的扰动小,使开挖面处于最佳的平衡状态,泥水舱压力可维持开挖面的水土压力平衡,防止流砂、涌土,保持开挖面的稳定性。

根据本工程的特点及以往类似顶管工程经验,本工程顶管采用大刀盘泥水平衡顶管机头,顶管机头外径为1.84 m,长度为3.4 m。

顶管工作井内径为13 m,井深为33.8 m;顶管接收井主要根据工具管尺寸、管道工艺需要确定,井的内径8 m,井深为31.4 m。桩号CK3+720处自然地面标高为0.5 m,设计新建给水管中心标高为-25.80 m,燃气管底标高为-18.8 m,因此计算得到燃气管道的覆土深度(地面到燃气管道管顶的深度)为18.9 m,地面到给水管道中心的距离为26.3 m。给水管管顶与燃气管管底净距约6.1 m,两管交叉角度约为90°,新建给水管处于3-1粉质粘土层,现状燃气管少部分处于2-2淤泥层,大部分位于3-1粉质粘土层。

4 顶管施工引起的地面沉降分析

由于施工引起的地面沉降曲线称为沉降槽。顶管施工引起地层沉降或隆起的因素很多,不但与土层地质情况有关,而且与顶管管径、顶管机的选型、操作人员的技术水平、顶管纵向轴线的垂直度以及顶管持续的时间、注浆情况等很多因素有关。顶管不可避免会扰动土体,引起地层形变,产生地层沉降。顶管引起的地层沉降分布是三维的。三维分析比较困难,一般都简化为平面问题进行分析。

燃气管与给水管处于交叉状态,燃气管在相交位置主要受顶管施工引起的横向分布地层沉降影响,因此我们主要分析垂直于顶管顶进轴向方向的沉降,简称横向沉降分析。

① 地面沉降横向分布的估算公式

目前顶管施工引起的地面沉降,常常采用Peck提出的地面沉降槽理论[1]193进行预测。Peck假定施工引起的地面沉降是在不排水情况下发生的,所以地面沉降槽的体积应等于地层损失的体积。地面沉降随土质情况、覆土深度、采用的顶管机类型、操作水平等因素而不同,并根据这个假定给出了地面沉降量的横向分布估算公式[1]193:

(1)

式中S(x)——x处的地面沉降量,m

x——距顶进管道轴线的横向水平距离,m

Smax——顶进管道轴线上方的最大地面沉降量,m

i——地面沉降槽宽度系数,m

VS——单位长度超挖量(超挖量指施工时超出理论出土量的土方量),m3/m

顶管施工引起的沉降槽的正态分布[2]见图1。

图1中,i在正态分布图中是曲线标准偏差点,即曲线的反弯点的x值,一般取[1]193:

图1 顶管施工引起的沉降槽的正态分布

(2)

式中δd——顶管管道中心至地面的覆土厚度,m

φ——顶管处土的内摩擦角,(°)

超挖量VS按以下计算方式[1]193-194估算:

(3)

式中as——超挖量估算系数,可根据顶管机头的机型,按表1取值

V——单位长度理论出土量,等于顶管机头面积,m3/m

d——顶管机头外径,m

表1 各种顶管机头的超挖量估算系数

根据图1可知,对地面沉降(以及地层沉降)的影响宽度计算公式为:

b=5i

(4)

式中b——对地面沉降的影响宽度,m

② 地面以下土层沉降估算

对于地面以下至顶管管道以上土层,地层损失的体积假设依然成立,就是说地面以下任一土层沉降槽的体积等于地层损失,而且沉降槽仍为一条正态分布曲线。随着土层深度h的增大,该土层距顶管管道顶部的垂直距离减小,δmax和ih两个参数随深度变化而不同,其估算公式[2]如下:

(5)

式中δ(x)——土层深度h、横向距离x处的地层沉降量,m

δmax——土层深度h处顶进管道轴线上方的最大地层沉降量,m

h——土层深度,m

ih——土层深度h处地层沉降槽宽度系数,m

由公式(2)可知,在已知土层内摩擦角的情况下,沉降槽宽度系数是线性变化的,与土层深度h相关,可得:

(6)

根据公式(3)~(6)可求得燃气管道所在地层h处的沉降槽曲线、沉降量、影响宽度。

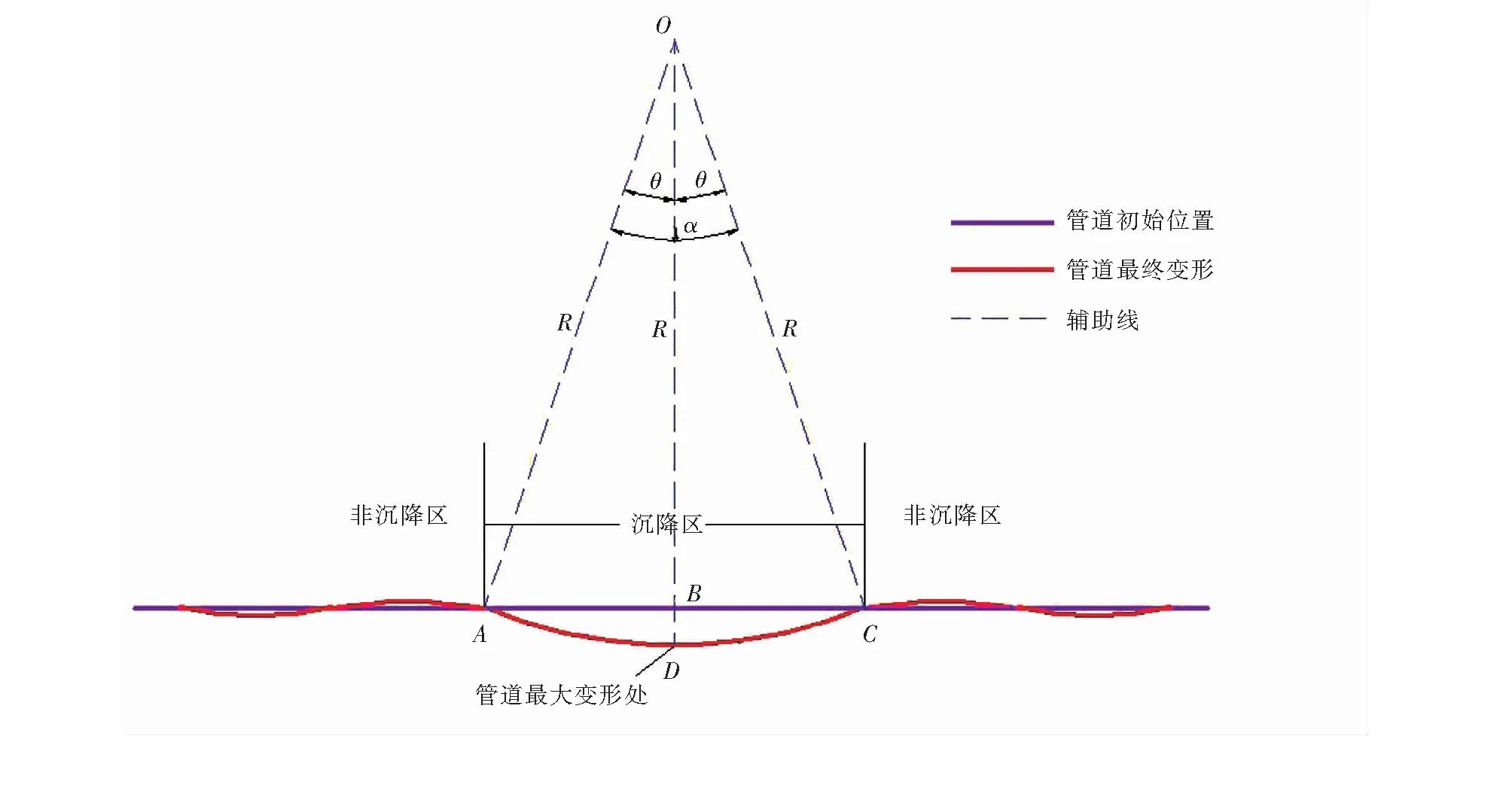

5 地层沉降引起的燃气管道变形

顶管施工引起地层沉降,地层沉降使燃气管道产生弯曲变形。在考虑地层沉降对埋地管道的作用时,忽略惯性力的影响,简化为拟静力问题来考虑。当管道所在地层发生沉降时,管道下面的土层对管的抗力减弱了,管道在上敷土压力作用下,不断下沉,发生变形,直至各种力平衡为止。因此,研究仅针对管道变形到最终位置的状态进行分析。燃气管道在地层沉降作用下的弯曲变形模型[3]见图2。

α——管道的转角,(°)

R——管道弯曲曲率半径,m

如图2所示,在非沉降区,管道处于微弹性反应状态,而在沉降区,管道发生了较大变形,管道变形的最不利段在沉降区。

对于沉降区,受沉降影响后的管道变形曲线主要为弧线ADC,其曲率半径为R。管道变形曲线与所在地层变形曲线基本一致,因此管道的最大沉降量、沉降影响宽度的计算式为:

LBD=δmax

(7)

LAC=5ih

(8)

式中LBD——点B、D间的长度,m

LAC——点A、C间的长度,m

其他参数计算式为:

LAB=2.5ih

(9)

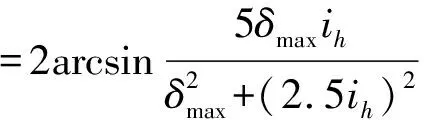

R2=(R-LBD)2+LAB2

(10)

(11)

式中LAB——点A、B间的长度,m

由式(7)~(11)可得:

(12)

(13)

图2 受沉降影响的管道变形模型

6 燃气管道的允许最小曲率半径及最大转角

① GB 50251—2015《输气管道工程设计规范》第4.3.15条规定,弹性敷设管道的曲率半径应满足管子强度要求,且不应小于钢管外径的1 000倍,垂直面上弹性敷设管道的曲率半径还应大于管在自重作用下产生的挠度曲线的曲率半径,曲率半径应按下式计算:

(14)

式中D——管道外径,cm

② GB 50423—2013《油气输送管道穿越工程设计规范》第5.1.2条规定:采用弹性敷设时,穿越管道曲率半径不宜小于1 500倍钢管外径;且不应小于1 200倍钢管外径。

故根据公式(12)计算得出的管道弯曲曲率半径应满足以上两点要求。

7 计算结果

已知本工程d=1.84 m,D=0.406 4 m,δd=26.3 m,h=18.9 m,as取5%,φ=11°,根据公式(1)~(13)求得R=2 721 m,α=0.38°。根据公式(14)求得的R应大于或等于2 727 m,因此管道弯

曲曲率半径不符合规范要求。需调整顶管施工深度,验算可知,本次给水管道顶管施工深度需加深至26.8 m,燃气管道弯曲曲率半径可以满足规范要求,燃气管道才能安全运行。