双燃料大型集装箱船LNG燃料供气系统设计

李志鹏,马忠丽,李大伟,娄春景

1. 西安航天动力测控技术研究所,陕西 西安 710000 2. 成都信息工程大学 控制工程学院,四川 成都 610225 3. 哈尔滨哈船动力技术有限责任公司,黑龙江 哈尔滨 150001 4. 上海外高桥造船有限公司,上海 200137

随着石油资源的枯竭,环保治理力度的加大,液化天然气(LNG)成为了一种新兴的船舶动力燃料。LNG是一种无色无味无毒的低温常压液体燃料,是由气态天然气经超低温(−162 ℃)常压液化得到[1]。相比于传统的柴油燃料,LNG以其低价格、高热值、低污染的优点,成为被逐渐推广使用的重要推动力[2−3]。

LNG作为一种常压低温液体燃料,若以液态形式直接进入用气设备,需经过气化之后才能燃烧。LNG液体在发动机内气化吸热将影响燃烧温度,大大降低双燃料发动机燃烧效率,并会造成大量积碳。除此之外,LNG燃料本身的深冷特性也会对发动机零部件的性能和寿命造成不良影响。因此,在LNG进入用气设备之前必须经过供气系统的处理,将其提前气化并达到一定的压力和温度,才能满足用气设备的使用条件。现有研究多针对小型LNG船舶燃料供给系统,分析系统组成及各部分功能,而针对LNG供气系统的研究较少,没有形成系统设计方案[4]。本文以一般正在规划设计的大型远洋双燃料集装箱船为研究对象,提出LNG供气系统设计方案,为相关研究及工程设计提供依据。

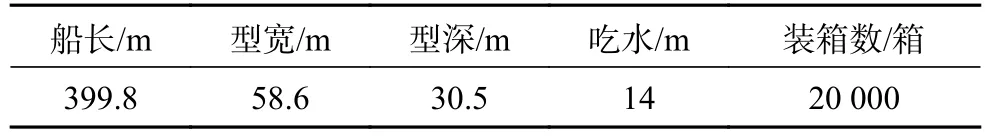

1 船型参数

目前国内LNG在船舶动力领域的应用局限于内河小型船舶,沿海及远洋大型船舶采用LNG动力系统的研究较少。大型集装箱船上,尤其是需要大容量存储(5 000~10 000 m3)的 LNG 燃料动力系统的研究更是空白[5]。本文研究对象为一艘正在规划设计中的LNG/柴油双燃料20 000TEU大型集装箱船。船舶外形参数见表1,动力系统参数见表2。

表1 20 000TEU 大型双燃料集装箱船外形参数

表2 船舶动力系统参数

2 供气系统设计需求

LNG船供气系统的设计一方面必须符合船级社规范、《1974年国际海上人命安全公约》(SOLAS公约)及其后修正案及船旗国主管当局的法规;另一方面,由于LNG的特殊理化性质,其在运载、使用过程中与传统柴油燃料有明显不同,供气系统还必须符合IGF Code(天然气动力船舶安全导则)、IGC Code(国际散装运输液化气体船舶构造和设备规范)和天然气燃料动力船舶规范。依据以上文件、法规和条例,本供气系统设计需要满足下述需求。

供气系统的进口及出口应设置控制阀件,并尽量靠近燃料舱。设计的阀件应保证工作人员可对其进行操作,对于不能人工手动操作的阀件,应设计通过遥控操作。

燃料系统管路不能通过安全区域,例如操作间、集控室、船员生活区等。对于管路中所有流通液体或气体燃料的管道均需要设置压力释放装置。燃料管路的主燃料阀能在特定情况下自动切断,实现停止供气。当主燃料阀关闭后,其下游的管路应能实现自动透气从而避免燃气回流。在气体供应管道靠近燃料舱的位置应串联配置一个截止阀和一个燃料舱主燃料阀,在供给至用气设备的一端应设置手动截止阀,用于设备检修时的隔离[6]。

当供气管路不得不通过围蔽场所时,此部分管路不便进行检修,因此需要提高其安全性能,故必须使用双壁管。对于双壁管管路需配置相应的通风装置,使每小时至少换气达到30次。为了便于对供气系统中使用的压缩机或泵实现控制及监测,均需配置相应的附件及监控仪表[7]。

在换热器出口处应设置温度检测装置,对介质出口温度进行实时检测。当温度低于设定值时,需要触发安保系统,进行声光报警,必要时启动紧急切断装置,停止供气过程。

3 供气系统设计方案

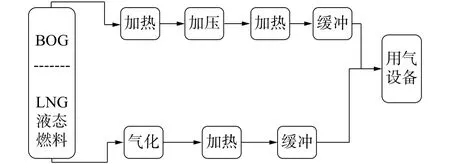

依据燃气处理过程,供气系统可分为2个支路:主供气支路和燃料蒸发气(boil off gas,BOG)支路。主供气支路是将液态LNG燃料转换为燃气供用气设备使用;BOG支路将罐内产生的BOG气体处理为满足用气设备需求的燃气。

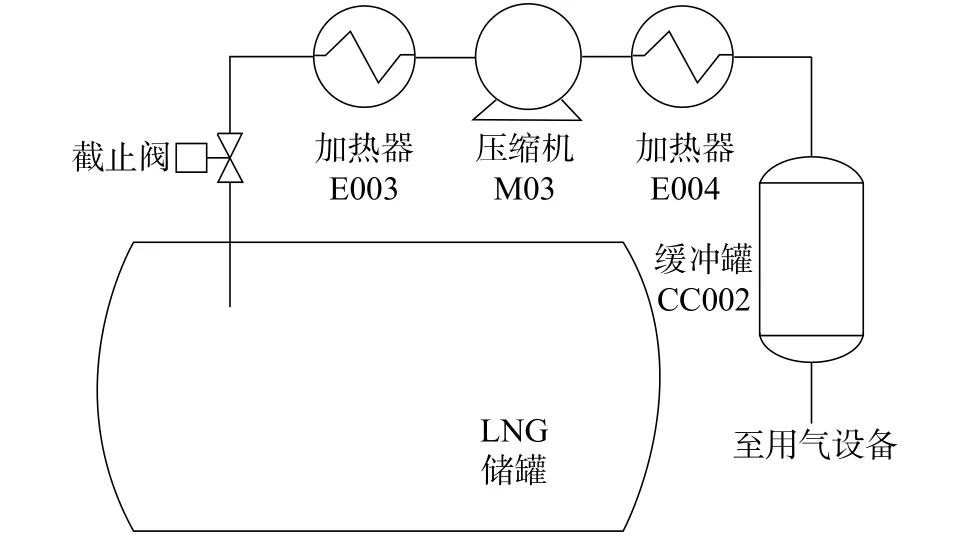

供气系统在LNG储罐位置的设计主要包括潜液泵以及相关管路和BOG气体排出管路2部分。气化器E001、加热器E002、缓冲罐CC001与潜液泵M01(M02)及相关附件构成主供气支路;加热器 E003、BOG压缩机(M03)、加热器 E004、缓冲罐CC002及相关附件构成BOG支路。

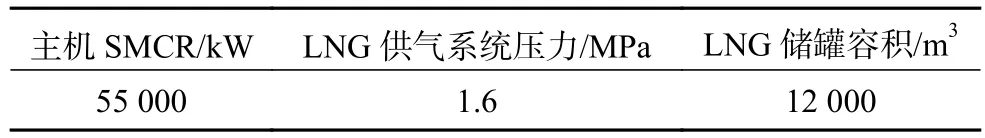

3.1 主供气支路

主供气支路的主要设备包括低温潜液泵、气化器、加热器及缓冲罐。其中,潜液泵将LNG液体燃料泵出,同时将液体加压至一定压力;气化器将液态LNG燃料转换为气体状态;加热器将气化器传送的气体燃料进行加热,使其具备合适温度;缓冲罐用于稳定天然气供气压力,并缓存处理后的气体燃料,当主机等用气设备有用气需求时,提供足够的气体燃料,实现对用气设备稳定、连续的供气[8]。主供气支路组成如图1所示。

图1 主供气支路组成

低温潜液泵将液态LNG由储罐泵出,之后经过气化器、加热器处理,将LNG燃料转变为具备合适温度及压力的气体燃料,并送入缓冲罐内。

低温潜液泵是一种可以工作在低温环境下的动力输出设备,即可用其给低温介质提供动力。在实际工程使用时,将低温潜液泵置于介质液面以下,潜液泵的叶轮对介质加压做功,使介质具备一定的压力和速度,从而可将介质输送至指定位置[9]。介质排出后,泵中空间产生负压,从而介质可以不断进入泵中,使潜液泵持续工作。

在设计过程中,需考虑介质(LNG燃料)的物理属性,选择使用离心式的低温潜液泵M01(M02),将常压低温LNG由燃料舱泵出,同时将其转化成高压液体。离心潜液泵主要具有流量、扬程及性能范围较大,结构简单,体积小,操作平稳,维修方便等优点。

在LNG储罐底部放置低温潜液泵,同时,为了保证系统稳定性,依据“一用一备”原则,共配置2台相同参数的低温潜液泵。

高压液态天然气燃料由燃料舱泵出后,需转换为气态,利用图1中的E001换热气化器实现此过程。气化器是换热器的一种,主要原理是将热量由高温介质传递给低温的流体,实现流体由液态转变为气态的过程,同时使流体温度达到工艺过程规定的指标。本文中气化器旨在实现低温LNG液体换热转化成低温NG(天然气)气体。

低温LNG液体燃料经过气化器处理后,成为低温NG气体。但主机等用气设备对燃料进气温度有相应的要求。因此本文使用图1中E002加热器实现将低温NG气体加热至一定温度,使其满足推进系统及发电机组供气温度要求。

综合考虑到LNG在船上的应用情况、船舶布置的紧凑性以及船舶废热利用的合理性,本文选用沉浸式蛇管水浴式气化器作为气化器和加热器;采用乙二醇水溶液作为换热介质,并利用船舶动力设备的热循环水作为乙二醇水溶液的加热介质,实现LNG的气化和天然气的加热。

LNG燃料经过气化器和加热器处理后生成的NG气体,进入缓冲罐CC001,供气系统中缓冲罐的作用主要包括以下2点:

1)紧急切断后,缓解气化器及加热器中的低温液体或低温气体由于温度升高,导致的压力升高,减少可燃气体排放。

2)缓存气体,用以满足推进系统及发电组开机使用要求,以及用气量突然增加时的供气需求。

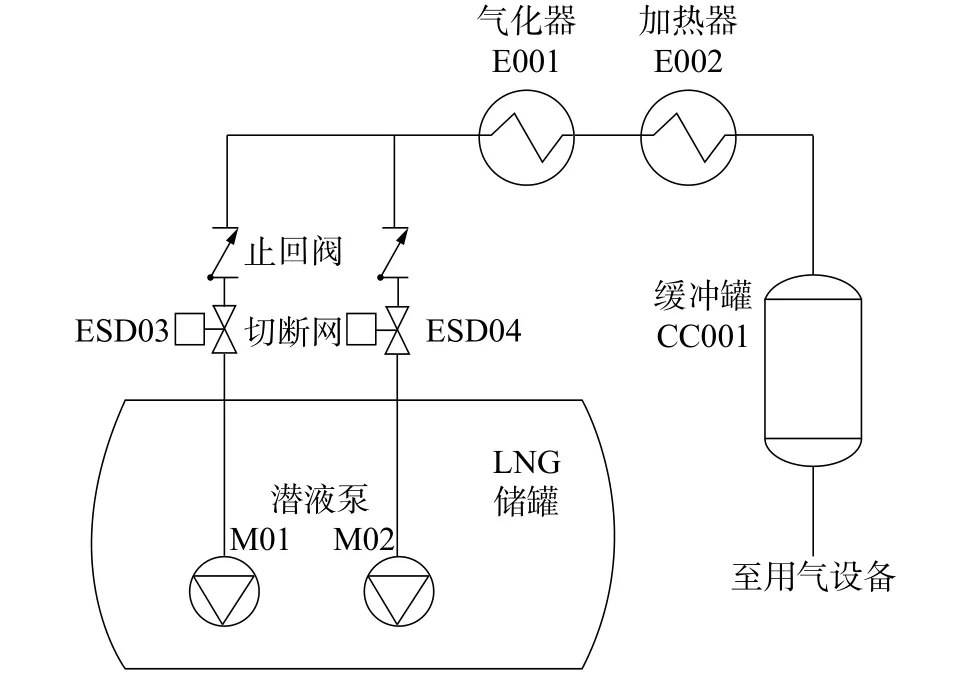

3.2 BOG 支路

燃气处理除了对液态LNG的处理外,还包括对蒸发气的处理与利用。合理利用BOG气体能够显著提高能源利用效率、减小能源浪费,同时能够保证系统安全运行,有效防止储罐超压带来的危险[10]。

BOG是指低温液体吸收热量后产生的蒸发气。针对本文研究对象,LNG储罐容量大,船舶航行过程中,LNG燃料会与罐体及自身碰撞,产生一定热量。此外LNG燃料还会从周围环境中吸收一定热量,且易气化,因此储罐内极易存在大量BOG气体[11]。为了提高能源的利用率、减少能源浪费,需要对BOG气体进行处理利用。BOG压缩机就是对BOG进行压缩的设备。供气系统BOG支路如图2所示。

图2 BOG 支路组成

同时,为保证BOG压缩机工作状态及燃气处理效果,防止直接加压导致低温LNG蒸气在压缩机内再液化,需在BOG气体进入压缩机之前,使用E003加热器对气体进行一级加热。燃气经过压缩机压缩后,具备一定压力,再经E004加热器对其加热,使其满足用气设备需求。处理完的燃气送入CC002缓冲罐。

3.3 供气系统工作流程

图1中,液态燃料处理支路ESD03、ESD04处于开启状态,低温液体通过低温潜液泵M01或M02加压至 2.0 MPa并泵出 LNG储罐;高压 2.0 MPa低温液体通过气化器E001气化成高压气体;之后通过加热器E002将低温高压气体加热至20℃左右;常温气体储存于缓冲罐CC001中以供发电机和主机使用。

在此过程中,B型LNG储罐产生的BOG气体,由E003加热器升温,之后送入BOG压缩机(M03)进行加压处理;之后高压气体进入E004加热器加热至20 ℃左右;再后被压缩至缓冲罐CC002,压力变送器 PT10 压力高于 2.0 MPa时,打开紧急切断阀,优先使用高压BOG气体。供气系统工作流程如图3所示。

图3 供气系统工作流程

3.4 供气系统主要设备及管系布置

基于第2部分的相关规范要求,为达到集装箱船最大载货量,节省货舱区域及主甲板区域的装载空间,采用可以充分利用船舱空间的B型燃料舱,使船舶装载量得以保证的同时,保障了用气设备的燃料供应量。研究得出布置方案如图4所示。

图4 供气系统设备及管系布置

B型燃料舱布置于主甲板以下,且与机舱相邻,其对外管线包括充装管路、供气管路、供液管路等均从顶部气室(穹顶)集中布置并穿出,气室部分露出甲板面,各管路从气室穿出后经各根部阀门及附件与各设备相连,形成了供气系统。

考虑到供气系统中设置了压缩机、气化器、加热器、换热介质泵、缓冲罐等危险泄露源,需要对这些燃气供应系统中的联动设备进行集中布置,包括所有供气管线上的仪器仪表、管件、阀门、附件及A类机器设备。目前根据本项目集装箱船的船舶空间进行了初步布置,拟定于在B型燃料舱正上方设置燃料操作间(fuel gas supply system,FGSS),可以完全覆盖B型燃料舱外露的穹顶[12]。

4 供气系统设备选型

根据设计得到的供气原理图可知,供气系统共有5个关键设备:低温潜液泵、BOG压缩机、气化器、加热器及缓冲罐。合理的设备选型能够保障实现系统功能的同时,还能有效节省设计成本。因此本节针对各设备关键参数进行计算,为设备选型提供依据。其中缓冲罐的选择需要根据实际场地因素,选择合适容积的罐体即可。

4.1 潜液泵选型研究

本文设计的LNG供给系统使用B型LNG燃料舱,其舱内压力低,不足以使用舱内压力将LNG液体输送至用气设备,因此需要在储罐内安装低温潜液泵,给LNG液体加压,使其获得一定的输送压力。

低温潜液泵的主要参数为扬程和流量。扬程是指泵能够扬出介质的高度,流量是指单位时间内流过泵的介质总体积。其中扬程计算的主要依据为供气系统设计压力;流量主要取决于系统燃料耗量。

4.1.1 扬程计算

供气系统中主机供气压力为1.6 MPa,此外还需考虑管道压损,本系统设计选择管道压损为0.4 MPa。因此潜液泵泵出介质压力应为2.0 MPa。即:

式中:ρ 为水密度,取值 1 000 kg/m3;g 为重力加速度,取值9.81 m/s2。由此可计算得出该压力下对应水扬程h为204 m。

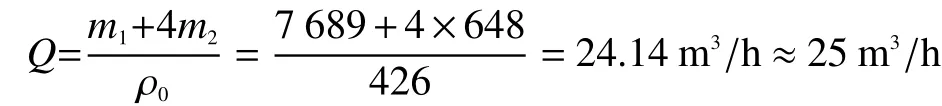

4.1.2 流量计算

潜液泵流量主要考虑主机及发电机耗气量,因此可计算得出潜液泵流量Q为:

式中:m1为主机耗气量,值为 7 689 kg/h;m2为发电机耗气量,值为 648 kg/h;ρ0为 LNG 密度,值为426 kg/m3。

由以上计算可知,供气系统设置一台满足以上扬程、流量要求的低温潜液泵即能满足系统供气压力及流量要求。在工程实际应用中,为保证系统稳定性,防止出现紧急事故,依据“一用一备”原则,需要设置2台相同的、满足以上参数要求的低温潜液泵。

4.2 气化器选型

LNG液体燃料由潜液泵泵出储罐后,首要通过气化处理将其转换为低温气体,此过程需要由气化器实现。气化器主要选型参数包括总换热量、混热面积、换热管尺寸。

4.2.1 总换热量计算

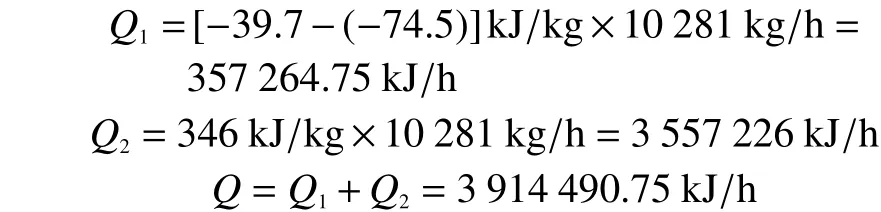

LNG液体燃料的气化过程共分为2阶段:第一阶段将LNG液体温度由166 K提升至173 K;第二阶段将173 K液体燃料转换为173 K的低温NG气体。

系统设计潜液泵出口压力为2.0 MPa,安全阀起跳压力为 2.48 MPa。则在 2.0 MPa情况下,LNG 液体温度为 166 K,液体比焓为−74.45 kJ/kg;在 2.48 MPa情况下,LNG 液体温度为 173 K,液体比焓为−39.7 kJ/kg,对应气化潜热为 346 kJ/kg。

由此可计算得出气化器换热量为:

式中:Q1为第一阶段换热量;Q2为第二阶段换热量;10 281 kg/h为主机及发电机单位时间总耗气量。

由以上计算可知,气化器要求换热量不低于3 914 490.75 kJ/h。

4.2.2 换热面积计算

气化器换热面积是指气化器内部换热管总表面积。根据工艺系统设计,换热面积与气化器循环介质进出口温度有关。

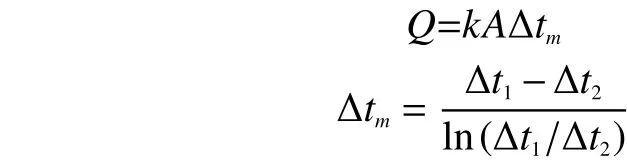

气化器换热面积A计算过程如下:

式中:∆t1=T1−t1,∆t2=T2−t2;Q 为气化器总换热量;k 为总传热系数,值为 420 w/(m2·℃);∆tm为平均温度差,℃;T1为循环介质进口温度,℃;t1为LNG进口温度,值为−162 ℃;T2为循环介质出口温度,℃;t2为NG出口温度,值为5 ℃。

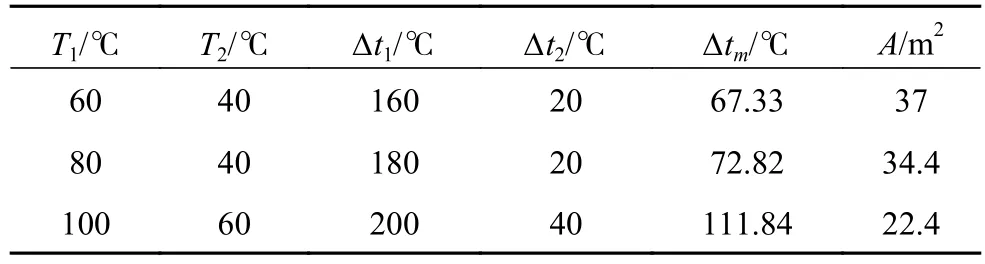

由此可得出换热面积参数计算如表3所示。

表3 气化器换热面积计算参数表

4.2.3 换热管尺寸计算

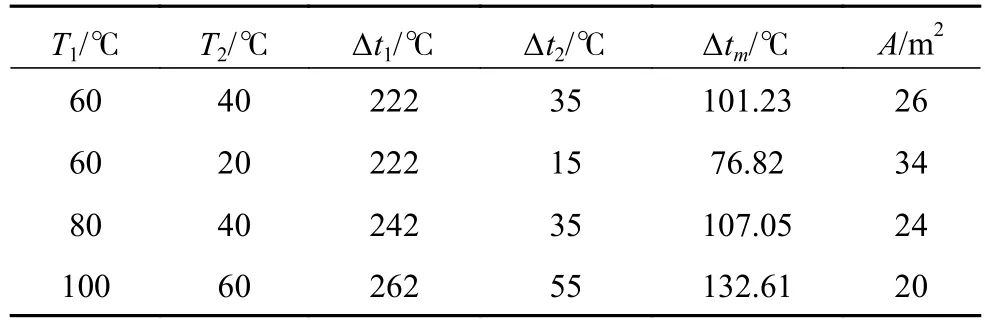

换热管尺寸主要包括换热管的直径及长度参数。

式中:A为换热面积;D换热管直径;L换热管长度。可得气化器换热管尺寸计算如表4所示。

表4 气化器换热管尺寸计算参数表

由表2可知,换热管直径加大,可减少换热管长度。可根据实际情况选择。同时可提高进水口温度,以降低换热管换热面,减少设备质量。

4.3 加热器选型

加热器的功能是对低温NG气体进行加热,加热器与气化器都属于换热器,换热器的主要功能是实现高温介质到低温流体的热量传递,使低温流体温度提升至设定值。

本文设计供气系统中共包含3个加热器。其中,主供气支路中加热器E002的功能是将气化后的 NG气 体 由 173 K加 热 到 293 K(20 ℃ ) 。BOG支路中有2个加热器,其中E003的作用是加热冲燃料舱输出的冷态BOG气体,确保BOG气体在经过压缩机的过程中不会出现液化现象,因此需将其由 111 K加热至 191 K;加热器E004的作用是将低温NG气体加热至满足用气设备用气需求的温度,即将气体温度由191 K加热至293 K。3个加热器计算过程类似,本文以加热器E002为例详细介绍计算过程。

E002的功能是将NG气体由173 K加热至293 K,参数计算同样包括总换热量、换热面积、换热管尺寸。

4.3.1 总换热量计算

总换热计算公式为:

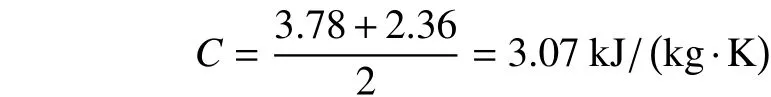

式中:Q3为E002总换热量;C为比热容;m为气体质量,本文设计对象主机及发电机总耗气量为10 281 kg/h;∆t为温度变化量,其值为 120 K。

查低温介质手册可得,173 K定压气体比热为 3.78 kJ/(kg·K),293 K 定压气体比热为 2.36 kJ/(kg·K)。由此可计算出式中

因此可计算得出E002 总换热量为3 787 520.4 kJ/h。

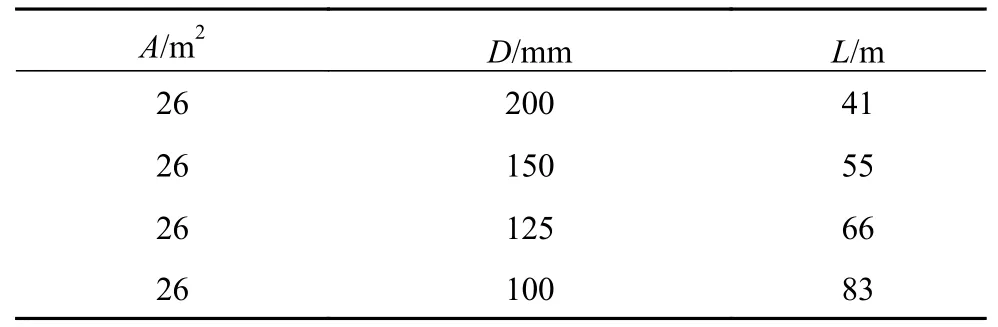

4.3.2 换热面积及换热管尺寸计算

加热器E002换热面积及换热管尺寸计算方法与4.2.2节中计算类似,不同的是加热器E003介质进口温度为−100 ℃,介质出口温度为20 ℃。由此可得到参数计算如表5所示。

表5 气化器换热面积计算参数表

之后,可根据换热面积选择合适的换热管长度及直径。

低温LNG行业一般采用沉浸式蛇管式换热器(水浴式气化器)。使用时,低温LNG流通在蛇形管内,热载体在蛇形管外,使两者进行换热。其特点为结构简单、造价低廉、操作敏感度小、传热效率低,因此需要传热面积大。

4.4 BOG 压缩机选型

BOG压缩机是供气系统中BOG支路的核心器件。其功能是压缩BOG气体,增大气体压力,使其满足供气需求。本文设计对象使用容积式压缩机。容积式压缩机直接对其机腔内气体进行压缩。BOG压缩机的主要选型参数为排气压力及流量。

BOG排气压力取决于用气设备需求与管道压损,且应略低于缓冲罐安全阀整定压力,因此选用排气压力为 2.4 MPa。

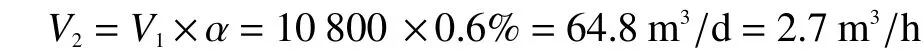

压缩机流量主要取决于LNG储罐内BOG蒸发量。设计对象储罐的几何容积V为12 000 m3,有效容积 V1为 10 800 m3,蒸发率 α 为每天 0.6%。因此其蒸发量为

BOG压缩机进口压力为常压,排气压力为设计所需的2.4 MPa,其选型参数就此确定。

5 结论

本文以20 000箱LNG/柴油双燃料大型集装箱船为研究对象,对其LNG燃料供给系统进行设计及配置研究,依据相关设计规范要求,结合实际船舶工作情况,提出LNG燃料供气系统的设计及配置方案。通过研究,本文主要完成了如下工作:

1)根据相关设计规范和行业标准,同时结合本项目的需求,针对20 000箱LNG/柴油双燃料大型集装箱船LNG燃料供气系统进行研究,给出了供气系统设计方案,并得出供气系统设计图;

2)以实际需求为基础,针对本文设计的LNG燃料供气系统,对系统管系尺寸进行计算,并对系统内关键设备低温潜液泵、气化器、加热器、BOG压缩机等重要参数进行计算,为系统配置提供依据,同时对供气系统主要设备及管系布置进行研究,在保证安全的基础上有效节省空间。