一种长形预均化堆场堆取料方案的改进措施

李丹丹(中信重工集团有限公司 河南 洛阳 471000)

1 项目基本情况简介

我公司在进行国外某水泥厂设计时,根据业主方招标文件要求,需要从码头用2台卸船机将石灰石、原煤及砂岩分别运至不同的预均化堆场,再分别取料至转运皮带机上进行下一步的运输。并且经过物料平衡计算要求石灰石预均化堆场储量为140000t,两个原煤预均化堆场储量各为20000t,砂岩储量10000t,本方案工艺流程布置图见图1所示。

图1 工艺流程布置图

2 项目基本设计方案

按照以往传统设计方案,一般会采用圆形石灰石预均化堆场和两个长形原煤预均化堆场,但如此一来将会使得原本就紧张的厂区用地更加紧张,甚至经过布置发现根本无从布置下去。因此考虑石灰石预均化堆场也改为长形预均化堆场。原本两个长形原煤预均化堆场考虑各用一条S小车堆料皮带来实现堆料,但是考虑煤粉堆得过高易引发自燃,同时考虑降低土建投资费用的因素,所以需要降低煤粉堆料的高度。经综合考虑修改平面布置图如图2所示。

3 堆料工艺设计流程简介

图2 平面布置图

对于3种物料,均采用S小车卸料,原煤总储量40000t,石灰石储量140000t,砂岩储量10000t。本方案要实现3类物料由两台卸船机同时交叉卸料,所以采用两条卸船皮带机,利用三通将物料分别送至各个预均化堆场。为了防止雨水进入料堆,避免物料飞扬污染环境,该方案采取封闭式网架结构。同时,本方案采取在堆料小车上安装喷雾设施降低堆料时物料飞扬产生的灰尘浓度。

3.1 原煤预均化堆场堆料流程

煤堆在长时间堆放过程中产生的自燃现象是长期困扰企业安全生产的严重问题,我国有56%以上的煤矿存在煤堆自燃发火的危险[1],煤炭自燃火灾严重影响煤炭的安全生产和储存。对于相同的煤堆型式,煤堆内部接近中央处的温度值处于最高;对于不同堆放方式的煤堆,煤堆越厚中心点温度越高,越容易发生自燃 [1]。本方案中的煤堆,采用降低堆料高度,增大与外界的接触面积,减小煤堆中央与边界的距离,使中央部分的原煤氧化产生出来的热量较快被传出。

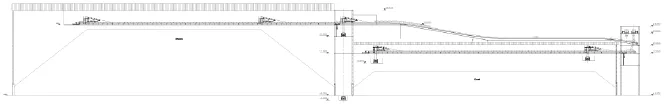

本方案为了实现两台卸船机同时卸载不同种类的原煤,如果每个原煤预均化堆场只采用一个S小车卸料,要达到设计要求的储量并且满足厂区用地的限制的情况下需要将S小车卸料平台标高设计到23.500m。这样就会使得煤粉堆积过高从而极易引发煤粉的自燃增加了安全隐患,同时还提高了建设成本。因此经过综合考虑比较后,采用两条卸料皮带和四台S小车,在每个原煤预均化堆场堆料皮带上各配置两台S小车,两台S小车呈上下布置并且相互垂直,将不同种类的原煤同时卸到第一层S小车,然后经过下料溜子卸到第二层S小车上,第二层S小车可以沿着堆场长度方向通过网架上固定的轨道随上一层S小车同步移动卸料。其剖面图见图3原煤预均化堆场剖面图。

图3 原煤预均化堆场剖面图

3.2 石灰石预均化堆场堆料流程

本方案石灰石储量比原煤储量大,且不用担心自燃问题,可以用S小车堆放较高高度,为了降低来料皮带的转运平台高度,将石灰石预均化堆场放在原煤预均化堆场物料输送方向的下游,充分利用原煤预均化堆场的框架来作为石灰石输送皮带的支撑,能大大降低支撑的高度,节省了土建成本,同时大大增加了结构的安全性。通过输送皮带倾斜段来提高石灰石卸料小车的皮带机高度,实现两种物料互不影响卸料。本方案堆料立面图见图4所示。

图4 堆料立面图

3.3 砂岩预均化堆场堆料流程

本方案砂岩,通过卸船机卸料后,由皮带机和卸料小车输送至露天堆放的砂岩堆场,储量较大,本次设计与石灰石预均化堆场共用两条堆料皮带和S小车,当来料为石灰石的情况时,S小车可以在石灰石预均化堆场内移动进行石灰石堆料;当来料为砂岩的情况时,通过移动S小车至石灰石预均化堆场与原煤预均化堆场之间的位置,使砂岩经过S小车侧卸料溜子进入到砂岩堆料皮带机上输送至指定的砂岩露天预均化堆场。

4 取料工艺设计流程简介

4.1 原煤预均化堆场取料流程

对于原煤预均化堆场,由于储量要求非常大,再加上场地面积的限制,只能扩大料堆横向跨度,如果采用相对的两台侧式取料机则两台侧式取料机端部会出现大量的死料区,不仅无法用侧式取料机取出,而且长时间堆积容易造成原煤的自燃,造成严重的安全事故;如果采用门式取料机,则由于门式取料机更适合人字形料堆,即使改造门式取料机,如加长辅助料耙长度,但由于辅助料耙长度大于主料耙长度,就会使物料堆积在主料耙处增加取料时间降低取料效率,所以一般门式取料机的主料耙长度都应该长于辅助料耙。综合料堆形式和料堆总宽度,本次原煤堆场取料采用两台桥式取料机,如图3所示。采用这种方式堆料,还能够大幅度降低原煤的离析作用,提高原煤的预均化效果。

4.2 石灰石均化堆场取料流程

对于石灰石预均化堆场,要求储量也非常大,但本次设计其料堆横向总宽度小于原煤预均化堆场,而且即使取料有少量的死料区,也不用担心物料的自燃问题,而且可以采用铲车等方式进行死料区的清理工作。在综合考虑成本和效益的情况下,本方案采用两台相对的侧式取料机进行石灰石取料,再由取料皮带输送到石灰石卸船车间。其剖面图如图5石灰石取料剖面图所示。

4.3 砂岩均化堆场取料流程

为了节约场地面积和降低成本,本方案砂岩采用铲车进行取料,运到卸料斗再由皮带机输送到下一个工段。

5 结语

在实际生产项目中,经常会遇到诸如此类场地受限的问题,如果按照既有的传统设计经验进行工艺布置会发现很困难或者成本很高。设计了针对此种场地受限并且还要满足不同种类物料同时进行堆取料的工艺布置,介绍了各自的堆取料解决方案,适用于大储量大跨度堆场的堆取料方案。本次设计使用4台S小车成功降低了煤堆的高度,有效的降低了煤堆自燃的概率,而且为实际生产降低了发生安全事故的概率。本次设计可以进行多种堆料方法的切换,均化效果较好且可使物料离析作用降至最小,而且梯形的料堆端面与传统设计相比提高了堆棚的利用效率,提高了物料均化效果。