某海上石油生产装置应用降压生产延长生产井自喷采气期的工艺实践

(长江大学 湖北 武汉 430100)

某海上气田群由一个中心、多个井口平台构成,各井口平台通过海底管道与中心平台相连,井口平台物流经海管输送到中心平台进行初步脱水分离后外输至陆地终端处理后销售。在各平台生产井投入生产后,随着时间的推移单井油压均有不同程度的下降,其中井口A平台两口生产井油压先后在开井生产20个月左右降低至与海管压力平衡,略高于流程压力,需定期放喷方能恢复产能。

各生产井随着油压的降低、产量下降导致气井井筒携液能力不足,井筒积液程度逐步加剧进一步导致产能下降,若无相应增产措施付诸实施,随着井筒积液加剧最终将使得单井不再产出,将严重影响油气田开发的经济效益。

一、气井生产系统简介

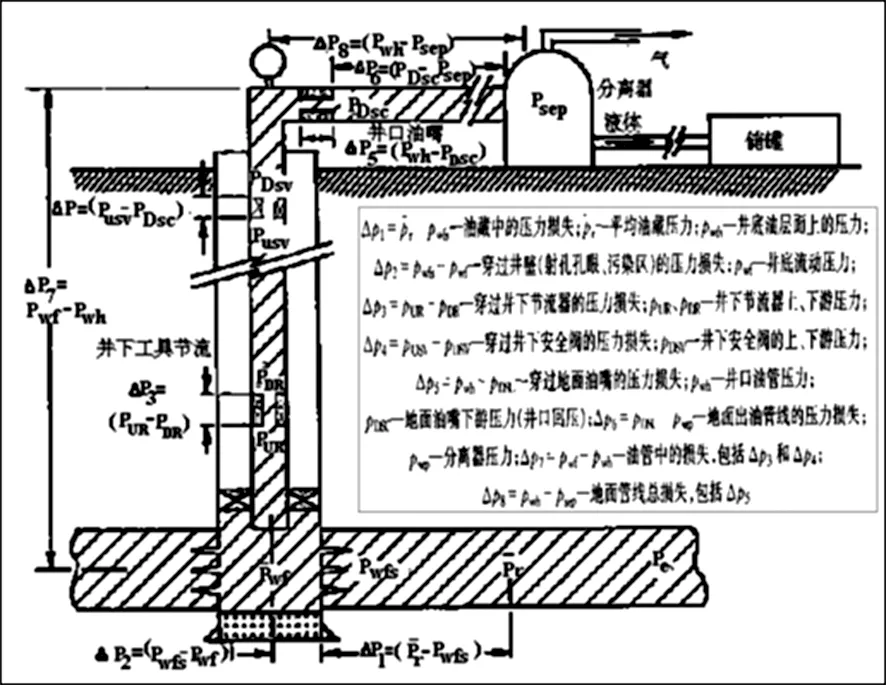

在油气开采过程中,地层中的油气从储层流到地面分离器一般要经过多个流动过程,包括从气藏外边界到钻开层表面、从射孔完井段到井底,并沿着管柱向上到达井口的垂直或倾斜管流,从井口经过集气管线到达分离器的水平或倾斜管流,每个流动过程都会产生一定的压力损失。气井生产系统由地层储气层、举升油管、油嘴、地面集气管线、分离器等多个部件串联组成,典型的气井生产系统如(图1)所示。

图1 典型的气井生产系统

由(图1)可知,地层压力减去流动过程中发生的压力损失等于油气井的生产背压。于此同时根据天然气稳定渗流的产气方程式为;

Q——油气流量

c——流动系数

PR——地层压力

Pwt——井底流压

从上述方程式中可以很容易看出,随着井底流动压力的降低,天然气产量将增加;而在凝析油气田开发过程中,利用其自身地层能量进行衰竭式开采时,随着开采的不断进行,地层压力不断下降、井筒积液的情况逐步加剧,一旦地层能量克服沿程压力损失、液体自重和滑脱效应等等各种沿程损失后,到达地面分离器时的压力小于地面流程的正常操作压力,地层将无产出。

此时若能通过相应手段降低地面流程背压,藉此降低井底流压,使得能量衰减的地层具备继续产出条件。通过此举对延长气井的自喷采气期,实现气井的稳产增产,进一步提高天然气采收率,是目前进行气田高效开发的重要举措。

二、降压增产方案分析

目前海上油气田实施降压生产的方式主要有三种:其一为单井降压,通过使用压缩机组增压后达到外输压力需求;其二为装置整体降压,实现所有生产井降压生产,而后经压缩机组增压满足外输需求;其三由下游平台进行降压,降低外输管道运行压力,进而实现油气井生产背压下调。

结合气田群各平台实际情况,井口平台新增压缩机组实现井口平台单井或单个平的台降压生产,投入成本较大,不具备经济有效性和规模应用性。作为区域处理中心的中心平台配置压缩机组,且压缩机组的处理能力,满足部分井口平台近期降压生产之需。后续现场开展的降压生产相关方案讨论,着重围绕如何合理利用中心平台压缩机组展开,在多次优化方案后最终确定采用现场部分流程改造,来实现降压生产。

三、降压改造工艺实践

在充分依托中心平台压缩机组的基础上,确定通过调整部分设备压力控制阀设点和小范围内管线改造来降低上游平台海管上岸压力,近而降低上游平台生产背压,达到降压增产的目的改造思路。

单独对井口A平台整体降压,采取通过调节井口A平台段塞流捕集器压力设点的思路,使段塞流捕集器的压力稍高于一级分离器的操作压力(一级分离器操作压力3.5MPa)的方式来达到对井口平台从5.5MPa的生产背压整体降压到3.6MPa;这样不需要增加改造投入,只需对各压力控制阀的设点进行调整,达到初步降压增产的目的。

井口A平台海管在中心平台上岸流程为:上岸后经过段塞流捕集器,进行气液两相分离,气路和其他平台气一起进入三甘醇脱水系统,液相进入凝析油一级分离器进行脱水和闪蒸。

由于受其他平台海管背压影响,井口A平台段塞流捕集器正常操作压力为5.5MPa,凝析油一级分离器,正常操作压力为3.5Mpa。基于改造思路的分析,不需要投入资金,无需管线改造,只需隔离段塞流捕集器气相,让气走液路,气液混输,在满足高压压缩机最低进气压力的条件下实现了井口A平台海管压力降至3.6Mpa,降压流程简图如(图2)所示。

图2 降压流程简图

存在问题:

1.段塞流捕集器采用液相串气、气液混输的方式能够将井口平台来气直接引入下游一级分离器,通过压缩机组的运转,从而达到降低海管压力的效果,但是捕集器液相调节阀长期串气运行势必会加剧对阀芯的冲击,影响阀门运转的稳定性,存在不可控的未知风险。

2.此种方式目前可以满足A平台的降压生产需求,考虑气田群其他平台面临后续整体降压的事实,还得寻求其他各位合适的方案。

解决措施:

经过部门讨论分析,综合考虑后续平台的整体降压生产需求,还是要采取管线改造的思路,改造管线分别连接到一、二级分离器的物流入口管路和一、二级分离器气相出口管路,这样充分利用对应压缩机机组的设计工况,按气田群各平台油压衰减情况,分阶段分压力等级实施降压生产工作。在满足井口A降压生产的同时,兼顾其他井口平台降压生产之需,以期实现气田群降压增产工作效益最大化。

四、应用效果分析

在降压生产改造方案实施后,中心平台通过使用压缩机组对井口A平台海管实施降压,海管上岸压力由5.5MPa降低至3.6MPa左右运行,大幅度降低了井口平台生产井背压,增加了井筒携液能力,有效的维持了低产低效井的正常生产。通过现场记录流量变化来看,该平台生产井降压后可实现日增天然气约2x104m3/d。此项降压改造工艺实践效果显著。

五、总结

通过对低产低效气井的降压增产改造实践,取得了良好的应用效果,基于此次降压增产实践,以及对未来的展望,可以得出如下结论:

油气田在生产开发的中后期阶段,都会面临如何解决低产低效井开采的难题,对于低产低效气井,降压生产是气田生产后期延长气田生产寿命的有效措施,降压生产可以提高地层渗流,增加井筒的携液能力,延长气井的自喷采气期。在尽量避免大幅度工艺改造的情况下,需要根据平台已有设备,通过简单的设点调整以及少量的管线改造,来达到对低产低效井(平台)的降压增产,从而产生经济效益的最大化。