杂物引起内层短路的改善

陈 杰 黄李海

(博敏电子股份有限公司,广东 梅州 514000)

在多层及HDI印制电路板生产中,板内杂物导致的内层短路是比较常见的问题,在各项报废中占的比例颇高,给品质管控带来很大压力。统计厂内2018年几个月内层短路报废数据,平均月内层短路报废率超过0.30%,为此进行了分析与改善 。

1 杂物内短的影响因素

1.1 几种表现类型

根据IPC-6012C及其它各类规范均要求印制电路板具备相应的电气性能,包括电路连接通性和绝缘性。内部测量标准,电压设定200 V时,阻值大于20 Ω为合格,不合格板主要有几种表现形式,层间错位导致孔与内层铜之间短路、AOI漏检修的内层蚀刻内短,杂物内短。其中以杂物内层短路这一类缺陷较复杂,形式多样,需要进行详细的研究,根据公司的研究表明,主要有图1所示四种类型。

图1 杂物内层短路类型

1.2 各缺陷所占比例

数据统计杂物内层短路各类型所占比例,板内黑点占10%,铆钉碎占5%,白色金属物、棕化前铜丝缺陷占比分别达40%、45%,是本文重点研究对象。

2 原因分析与改善对策

2.1 棕化前铜丝

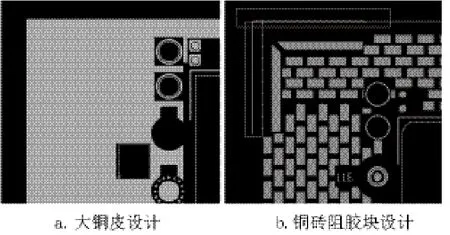

主要表现为长条铜丝横跨多条线路,铜面有棕化层。通过排查,我司内层板边分别有铜砖阻胶块与大铜皮两种设计,异常不良板全部出现在方形铜阻胶设计的生产板上,对比两种设计如图2。

图2 内层板边设计

在图2(b)板四角增加了一组角线设计,取线路蚀刻后的生产板测量线宽约0.02 mm,附着力差、轻微施加外力出现有线路剥离,铜丝留在内层就会引起短路。

改善对策及效果确认:从7月份工程取消该设计后,连续3个月未出现长条丝状内层短路。

2.2 白色金属物

对白色金属物取样,进行EDX分析,结果显示Al:74.91%、C:15.07%、O:8.30%,主要金属成份为铝。根据生产环境及特点,对铝来源进行分析,如表1。

表1 金属铝的主要来源项

针对棕化线烘干段、PP裁切刀口分别取样到的金属碎屑进行EDX比对,情况如图3。

图3 金属碎屑的EDX分析

小结:从分析结果显示,PP裁切刀口碎屑主要成份是铁;棕化线烘干段产生的铝屑是主要影响因素。

2.3 追查棕化线烘干段铝屑来源

对烘干段更换风机过滤器、机台内、外清洁保养后再次测试改善效果不明显。将烘干段风机拆开检查,发现铝制风机叶片与出风口有大量白色铝屑残留。

小结:通过进一步观察,锁定来源为棕化线烘干段风机铝制叶片掉铝屑。

改善行动:针对铝屑的产生及过滤两方面制定改善行动(见表2)。

表2 铝屑短路改善行动

改善效果验证:工程师每天对烘干段出风口检测1次,持续1个月时间,从检查看铝屑有明显减少。跟进改善后10批板报废数据如表3。

表3 跟进10批板杂物内短情况

小结:跟进10批板结果显示,杂物内短报废比例0.2%,较6月份的0.44%报废率下降约54%,改善措施有效。

3 结果

从以上分析,多方面因素导致杂物内短。从7月份开始,通过逐项排查并针对性制定改善措施后,改善效果明显,且稳定可控。改善前两个月和改善后三个月报废统计见表4。

表4 杂物内短改善前后报废率