X油田F区块烟道气辅助SAGD提高超稠油开发效率研究技术

赵梓平

(中国石化华东油气分公司泰州采油厂,江苏泰州 225300)

1 研究区基本概况

X油田F区块X井区于2009开展了双水平井SAGD矿场试验[1-4],目前,研究区面临热损失高、蒸汽腔发育不均衡、部分井组蒸汽腔发育程度低、生产效果差的问题[5]。国内外学者通过室内实验和矿场试验发现,SAGD过程中注入一定量的非凝析气体可以减少蒸汽注入量,改善SAGD开采效果[6-7]。烟道气作为N2和CO2的混合非凝析气体,既有一定的溶解降黏作用,也能起到隔热效果,从而减少蒸汽用量,提高SAGD经济效益。

研究区位于准噶尔盆地,底部构造为向南缓倾的单斜,具有一定地层倾角(5°~7°)。油藏平均厚度为25 m,油层平均孔隙度31%,平均含油饱和度68%,平均渗透率2 000×10-3μm2,渗透率水垂比0.8,油藏原始地层压力2.2 MPa,原始地层温度20 ℃;50 ℃时地面脱气油黏度为4.6×104mPa·s。

2 烟道气在超稠油中的溶解性研究

N2和CO2是组成烟道气的主要成分,烟道气的性质主要取决于N2和CO2的比例[8-9]。烟道气在超稠油中的溶解性是影响SAGD开采的主要因素之一。为此,在不同温度下测试了N2和CO2组成比例分别为80%和20%的烟道气的表面张力和溶解降黏特性。

2.1 实验方法与条件

实验所用原油选自X油田F区块超稠油,油样50 ℃时的地面脱气油黏度为4.6×104mPa·s。实验所用N2和CO2组成比例分别为80%和20%的烟道气,CO2和N2纯度为99.9%,采用TRACKER界面张力仪测定烟道气与超稠油的表面张力,以及高压PVT仪测量烟道气的溶解降黏特性。

2.2 表面张力测试

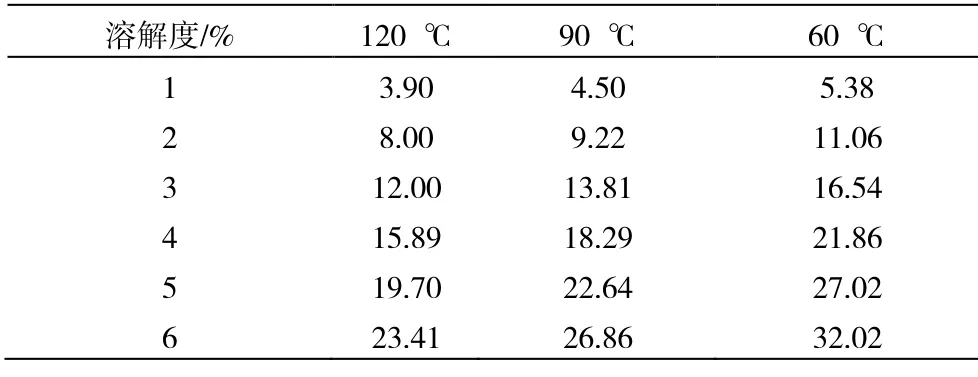

分别测试了60 ℃、90 ℃和120 ℃时不同压力下的烟道气与超稠油表面张力(表1)。由表1可以看出,随着压力的增加,烟道气在超稠油中的溶解性增强,表面张力降低。由此可见,在一定压力条件下,随着温度的升高,表面张力会降低,因此SAGD过程中较高的注汽温度可以提高烟道气辅助SAGD开采效果。

表1 不同温度压力下烟道气与超稠油表面张力 mN/m

2.3 溶解降黏特性

分别在60 ℃、90 ℃和 120 ℃温度下测定了不同烟道气溶解度对应的油气混合物黏度,由降黏率来评价烟道气在超稠油中的降黏特性,降黏率即加入某物质后原油黏度降低的百分数。由表2可知,一定温度下,随着烟道气在超稠油中溶解度的增加,降黏率则会升高;溶解度一定的情况下,随着温度的上升,降黏率会下降。

表2 不同温度和溶解度下烟道气的降黏率 %

3 烟道气辅助SAGD物理模拟

3.1 实验方法与条件

以X油田F区块典型双水平井SAGD井组为原型,根据物理模拟相似准则,对比高温高压三维物理模拟装置与常规SAGD和烟道气辅助SAGD开采效果。首先对模型注汽井和生产井实施30 min循环预热,然后对注汽井注汽,注汽温度260 ℃,生产井开始排液。

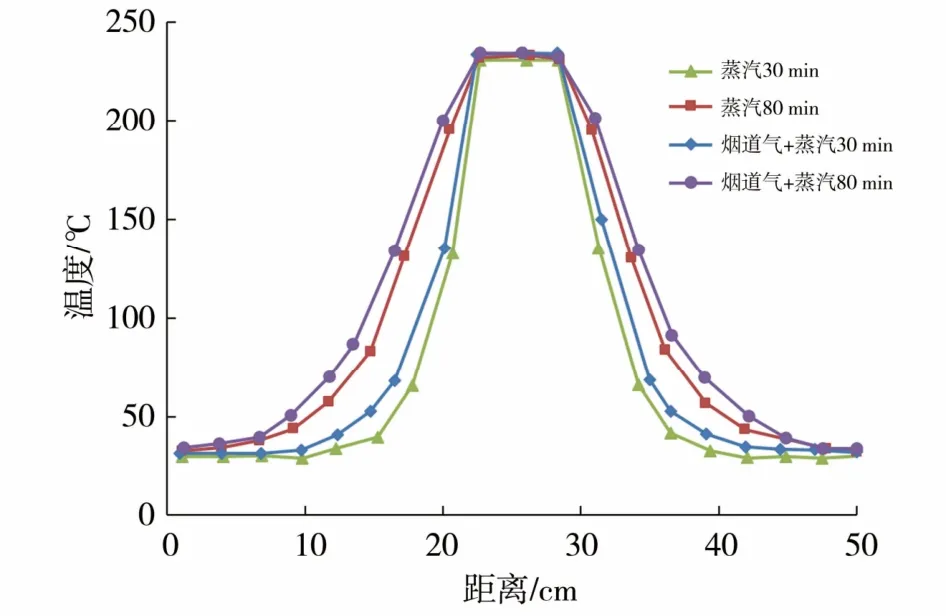

3.2 烟道气辅助SAGD温度场

温度场的变化直接影响了蒸汽腔的变化,从而影响SAGD的开采效果[20]。观察水平注汽井中部正上方5 cm处与注汽井垂直的水平方向的温度线,对比常规注汽SAGD与烟道气辅助SAGD不同时刻沿温度观察线的温度场。循环预热结束,实施SAGD生产后30 min的温度场,由图1可以看出,在温度观察线两端向中间靠近的同时,温度逐渐升高,当到达蒸汽腔后,温度达到最高峰值,蒸汽腔内温度基本相同。烟道气辅助SAGD生产后30 min,温度观察线蒸汽腔以外范围的温度比常规SAGD高,温度场横向扩展较快,范围较大。实施SAGD生产后80 min,温度场继续横向扩展,扩展速度和范围也大于常规SAGD。分析认为,烟道气的密度低于湿蒸汽而分布在蒸汽腔的上部,阻挡了蒸汽垂向热传递,而烟道气辅助SAGD热量则更多地横向传递。部分烟道气会在蒸汽腔边缘的油相中溶解,促进了泄油速度和蒸汽腔发育,从而使温度场扩展更快。在注汽水平井中部取与注汽井垂直方向的温度观察线,对比常规注汽SAGD与烟道气辅助SAGD不同时刻沿温度观察线的温度场(图2)。循环预热结束,实施SAGD生产后20 min的温度场,由图2可见,随着与模型顶部距离的增加,温度逐渐升高,到达蒸汽腔顶部时,温度达到最大值。蒸汽腔范围之外,与模型顶部距离相同的地方,烟道气辅助SAGD的温度低于常规SAGD,烟道气辅助SAGD蒸汽腔纵向上发育速度也低于常规SAGD。实施SAGD生产后50 min后,常规SAGD的蒸汽腔已经发育到模型顶部,而烟道气辅助SAGD蒸汽腔发育速度明显慢于常规SAGD;这是因为大部分烟道气分布于蒸汽腔上部,形成了隔热层,阻碍了蒸汽的纵向扩展,也减少了蒸汽向盖层的热传递。

图1 SAGD横向温度变化

图2 SAGD垂向温度变化

3.3 烟道气辅助SAGD开采特征

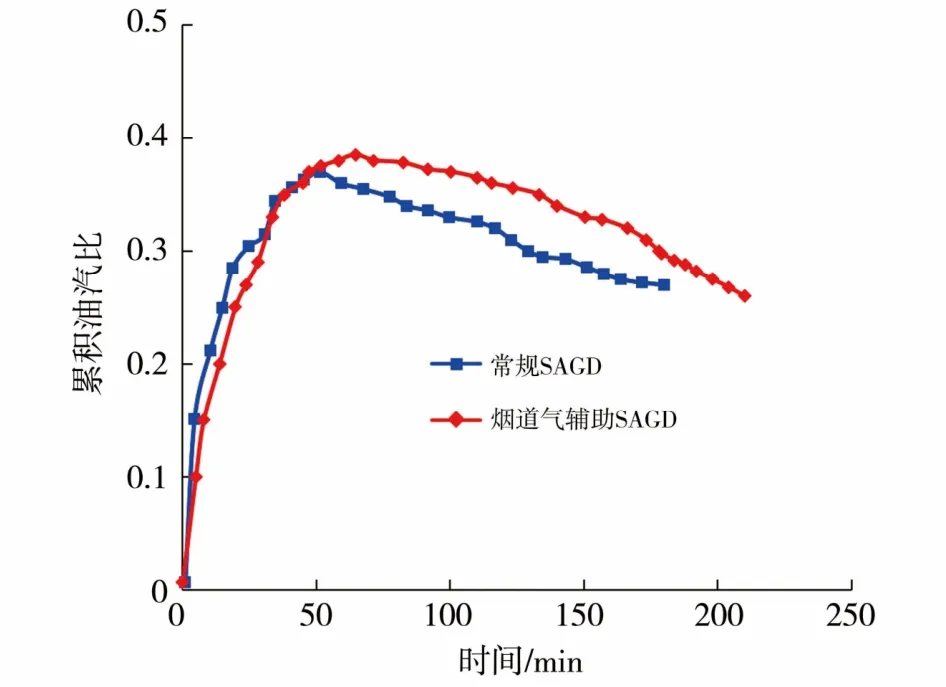

图3为常规SAGD和烟道气辅助SAGD的累计产油曲线。SAGD生产初期,烟道气辅助SAGD的累计产油量和产油速率低于常规SAGD,但是烟道气辅助SAGD的生产时间较长,最终累产油量较高。这是因为烟道气的注入,相应减少了蒸汽的注入量,减少了蒸汽腔中的汽化潜热,因此,虽然生产初期烟道气辅助SAGD的采油速度较低,但是注入烟道气后,烟道气会减少蒸汽的热损失,有助于蒸汽腔的横向扩展,延长了SAGD生产时间,增加了累计产油量。

常规SAGD与烟道气辅助SAGD累计油汽比如图4所示。在生产初期,常规SADG蒸汽腔处于上升和横向扩展阶段,油汽比较高。随着蒸汽腔的进一步扩展,蒸汽热损失增加,蒸汽腔扩展速度减慢,油汽比降低,而此时烟道气可以减少蒸汽的热损失,促进蒸汽腔的横向扩展,油汽比增加。

综合对比常规SAGD和烟道气辅助SAGD的温度场和生产指标可以看出,烟道气辅助SAGD可以延长生产时间,减少蒸汽注入量,提高采出程度和累计油汽比,对于改善X油田F区块SAGD开发效果具有一定的可行性。

图3 烟道气辅助SAGD与常规SAGD累计产油量

图4 烟道气辅助SAGD与常规SAGD累计油汽比

4 烟道气辅助SAGD注采参数优化

操作条件对SAGD开发超稠油具有较大影响[2],采用数值模拟对烟道气辅助SAGD的注采参数进行了优化。选取井区内一个典型的SAGD井对为研究对象,从实际地质模型中提取三维地质子模型,采用角点网格,网格系统为90×10×50,I、J方向网格步长为5 m,K方向网格步长为1 m。

4.1 烟道气注入方式

模拟研究了烟道气随蒸汽同时注入与段塞式交替注入两种方式的烟道气辅助SAGD。由表3可知,烟道气与蒸汽交替注入15 d一个段塞情况下,SAGD的累产油量、平均单井产油量和累计油汽比值最高,因此,推荐该注入方式实施烟道气辅助SAGD。段塞过大,会减少蒸汽注入量,降低累计产油量,延长生产时间;段塞过小,达不到开发的效果。

表3 不同注入方式的烟道气辅助SAGD开发指标

4.2 烟道气与蒸汽比

对比烟道气与蒸汽比分别为0.1,0.2,0.3,0.4,0.5 PV情况下烟道气辅助SAGD开采效果。由表4看出,随着烟道气与蒸汽比值的增加,累计产油量先增加后降低,当烟道气与蒸汽比为0.4时,烟道气辅助SAGD可以达到最高累计产油量;烟道气与蒸汽的比值继续增加的话,烟道气会影响蒸汽的加热降黏效果。同时,随着烟道气与蒸汽比值的增加,油汽比随之降低(图5)。综合来看,烟道气与蒸汽的最佳比值应该为0.4,此时烟道气既可以在蒸汽腔顶部形成较好的隔热层,又能够促进蒸汽腔的横向扩展,提高SAGD开采效果。

4.3 烟道气注入量

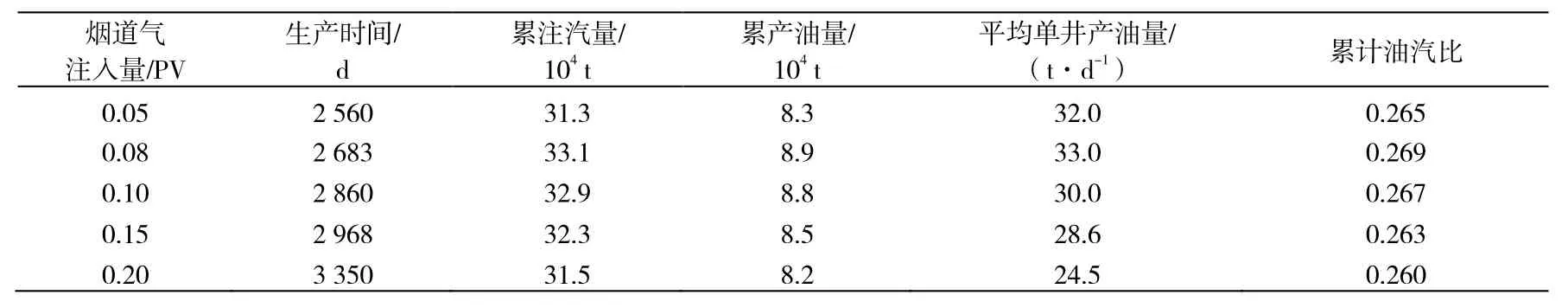

对比烟道气注入量分别为0.05,0.08,0.10,0.15,0.20 PV情况下的烟道气辅助SAGD开发效果。结果表明,当烟道气注入量为0.08 PV时,SAGD可以得到最高的累计产油量、平均单井产油量和累计油汽比(表4)。

图5 烟道气与蒸汽之比与累计产油量和油汽比的关系

烟道气注入量过大,会影响蒸汽加热地层原油,降低采出程度;烟道气注入量过小,则隔热和降黏效果降低,开发效果变差。

表4 烟道气注入量对SAGD模拟结果

5 结论

(1)烟道气在超稠油中的溶解特性表明,随着压力和温度的升高,烟道气与超稠油的表面张力降低;温度一定的条件下,随着烟道气在超稠油中溶解度的增加,降黏率升高;溶解度一定的条件下,随着温度的上升,降黏率下降。

(2)高温高压物理模拟实验表明,烟道气辅助SAGD可以减少蒸汽的热损失,促进蒸汽腔的横向发育,提高累计产油量和累计油汽比。

(3)通过数值模拟优化了烟道气辅助SAGD的注采参数,烟道气注入段塞、烟道气与蒸汽比值、烟道气注入量存在最优值。优化注采参数条件下,烟道气既可以在蒸汽腔形成隔热层,又可以降低原油黏度,提高SAGD开发效果。