合成氨装置空气压缩机组表冷器运行状况差的原因分析及技改措施

胡日东,刘业志,公茂金

(中国石油吉林石化公司化肥厂,吉林 吉林 132021)

1 概 况

中国石油吉林石化公司化肥厂合成氨装置以减压渣油为原料,设计产能300kt/a,于2000年4月20日破土动工,2002年9月28日竣工,2002年10月18日进行空分单元空气压缩机(简称空压机)X/C0101的开车调试,2003年6月8日生产出合格液氨。

本合成氨装置为引进上世纪90年代先进技术的工艺装置,具有生产规模大型化、动力装置透平化及过程控制采用先进DCS操作系统等特点,是吉林石化公司重要的生产装置之一。合成氨装置由德国林德公司总承包,采用德士古部分氧化专利技术将原料渣油氧化成CO和H2,再经CO变换、低温甲醇洗、液氮洗除去杂质得到净化合成气,调节好H2/N2的净化合成气经压缩进入卡萨利氨合成塔,经合成反应生产出合格的液氨。

在合成氨装置建成投产后,为在全公司范围内实现产品结构的优化和总体经济效益的提升,又增加了抽氢气和抽合成气2套装置,为丁辛醇装置及东部生产装置提供合成气和氢气,氢气生产能力为24000m3/h,合成气生产能力为25000m3/h。

2 空压机组简介

空压机组的任务是为合成氨装置空分单元提供压缩空气,机组由EHNK40/56汽轮机驱动,设计消耗高压蒸汽95t/h,抽出中压蒸汽75t/h,表冷器凝汽47t/h,低压蒸汽注汽25t/h。动力二厂来的9.0MPa高压蒸汽进入空压机组汽轮机做功,在汽轮机中部抽出4.0MPa的中压蒸汽,末端有表冷器,通过空压机高压阀控制进入汽轮机的蒸汽量,通过低压阀控制去表冷器的负荷,末端设计有低压蒸汽注汽(由于注汽效果不佳,实际上正常开车后没有进行注汽)。空压机设计压缩空气量为145000m3/h,空分装置设计采氧量为24000m3/h,经空压机压缩后的空气压力为0.5~0.7MPa,送入预冷系统进行冷却,再经分子筛吸附H2O、CO2及部分碳氢化合物、杂质等后进入精馏塔进行氧气、氮气分离,最终提取合格的氧气、氮气[1]。

用于驱动空压机组的EHNK40/56汽轮机由意大利新比隆公司制造,为抽汽、注汽、凝汽式汽轮机,采用多级蒸汽膨胀、喷嘴配汽。汽轮机主要部件有缸体、转子、前后轴颈轴承、高低压蒸汽控制阀、紧急主汽阀、止推轴承、喷嘴腔等。汽轮机转子为锻造,除了控制段以外,其余叶片均为反作用式,缸体为轴向剖分式,整体均匀锻造而成;其调速器为WOODWARD505E电子调速器,配有高、低压蒸汽控制阀及紧急主汽阀;喷嘴腔设置5组喷嘴配汽;控制油由润滑油站系统提供,用于控制高压控制阀的制动器。

3 空压机组表冷器运行状况及带来的影响

2017年4月,空压机组表冷器(E1301)出现排气压力、排气温度偏高的现象,排气压力最高达90kPa(设计值28kPa),排气温度最高达140℃(正常指标<80℃),空压机组高压蒸汽消耗达100t/h,明显偏离设计值,维持正常运行十分困难,而且受空压机组表冷器排气压力偏高的影响,合成氨装置只能维持低负荷运行,气化单元投渣油21t/h,为设计满负荷投渣油量的75%,但液氨产量只有17~18t/h,仅达液氨设计产能的43%~45%。

4 原因分析

4.1 空压机组表冷器换热效率下降

年度检修期间,空压机组表冷器(E1301)循环水侧列管(材质为碳钢)都要进行物理清洗,但随着运行时间的延长,循环水侧列管垢层不断增厚(这一点在之后的列管更换检测中得到印证),简单的物理清洗已经不能将垢层有效清除,换热管内垢层的存在减小了列管的换热面积,降低了列管的传热系数,导致E1301换热效率下降。

实际上不仅仅是E1301换热效率下降,装置内其他循环水换热器也存在同样的问题。对2014—2016年连续3a相同时间合成氨装置部分关键换热器出口工艺气侧温度进行了比对,发现在负荷相同的情况下合成氨装置的关键换热器(如空压机段间换热器、氮压机一段换热器、氮压机二段换热器、氮压机三段换热器、氮压机表冷器、合成回路循环水换热器、氨冷冻系统循环水换热器)出口工艺气侧温度均有较大幅度升高,表明系统内循环水换热器换热效率均有不同程度的下降。

4.2 空压机组蒸汽透平做功效率下降

过去合成氨装置4台蒸汽透平每年检修期间都要拆盖清洗,后来经过攻关,蒸汽品质大幅改善,检修频次降至每2a彻底清理一次透平蒸汽流道。但是从汽轮机高压轮室的压力来看,高压轮室压力由2016年运行末期的5.0MPa上涨到2017年运行末期的5.4MPa,表明空压机组透平做功效率有所下降(冰机透平也同样存在做功效率下降的问题),导致蒸汽透平蒸汽消耗增大。

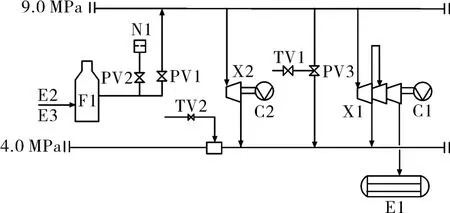

4.3 空压机组表冷器超负荷运行

空压机组透平属于抽汽、凝汽式,如果中间抽出的4.0MPa蒸汽少了,为维持透平的出力,其去全凝段的蒸汽总量必然会增加,而中间抽出的4.0MPa蒸汽的量又取决于合成氨装置蒸汽系统的供需平衡。合成氨装置高压蒸汽系统流程示意见图1。

图1 合成氨装置高压蒸汽系统流程示意图

空压机组表冷器(E1301)设计工作压力为28kPa(A),但实际运行过程中,空压机组表冷器工作压力维持在60~95kPa(A),远偏离设计值。究其原因,装置对4.0MPa蒸汽需求量少,空压机组透平抽出中间压力蒸汽的量减少,导致去全凝段的蒸汽总量增加,故而E1301处于超负荷运行状态。

4.4 蒸汽系统供需平衡与设计偏离

4.4.1 冰机实际消耗蒸汽量高于设计值

据外方提供的设计数据,冰机透平消耗高压蒸汽73.7t/h。然而,据蒸汽焓值推算,这部分蒸汽即便是全部做功,也只能输出3443.89kW的功率,此时该汽轮机的效率居然可以达到98.73%,这显然不合常理,判断为外方提供的数据有误。于是按照设计数据表上提供的相关数据,采用“基本效率法”对冰机消耗蒸汽量进行核算,发现冰机正常工况下蒸汽消耗量应为88.7t/h,这与装置的实际运行数据基本吻合。因此,可以判断,冰机实际消耗蒸汽量较设计值高约15t/h。由于冰机透平为背压式,冰机蒸汽消耗增高后,意味着从空压机组透平中间抽出的4.0MPa蒸汽就要减少15t/h,那么空压机组透平为了维持出力,必然会造成去全凝段的蒸汽量增加。

4.4.2 IP蒸汽外送量偏离设计值

原设计IP蒸汽外送老生产区50t/h,而实际上由于老生产区一些装置停产,IP蒸汽已无用户,导致IP蒸汽无外送量。IP蒸汽系统的蒸汽为氮压机组透平中间抽出的1.6MPa蒸汽,IP蒸汽无外送导致氮压机消耗的4.0MPa蒸汽量较设计值低约20t/h,这就意味着4.0MPa蒸汽过剩,那么从空压机组透平抽出的4.0MPa蒸汽就会进一步减少。

4.4.3 锅炉给水泵小透平单台运行

原设计锅炉给水泵小透平2台运行,但实际上由于低压蒸汽严重过剩等原因,锅炉给水泵单台运行(透平驱动),导致4.0MPa蒸汽消耗再减少13t/h左右,这意味着4.0MPa蒸汽进一步过剩。

4.4.4 高压蒸汽补中压蒸汽阀门内漏严重

高压蒸汽补中压蒸汽阀门主要用于冰机跳车时紧急向4.0MPa蒸汽管网补充蒸汽,确保氮压机、合成气压缩机及锅炉给水泵小透平等的稳定运行,因此该阀必须随时处于备用状态,然而当前该阀内漏比较严重,主要表现在其减温阀(TV13014)持续有开度,表明高温高压蒸汽通过此阀漏入了4.0MPa中压蒸汽管网,这进一步加剧了4.0MPa蒸汽的过剩,也就进一步减少了空压机组透平中抽蒸汽量。

上述四方面蒸汽系统供需偏离设计的原因导致空压机组透平中抽蒸汽量减少,空压机组透平为维持出力,造成去全凝段蒸汽量由原设计值34.8t/h增至50.5t/h,空压机组表冷器超负荷运行,实际负荷达设计负荷的145%左右。这也是空压机组表冷器真空度严重偏离设计值的最根本原因。

4.5 空压机组表冷器循环冷却水量不足

441A为合成氨装置配套循环水系统,原设计有4台循环水泵,两开两备,后由于超出预算,砍掉1台循环水泵,配置3台循环水泵,两开一备,泵房内预留了1台循环水泵的位置(后来441A增上了1套旁滤系统,占用了这个位置)。循环水系统单台循环水泵设计流量9500m3/h、额定电流214A,如果循环水泵能够达到设计能力,合成氨装置的循环水供应量应达19000m3/h,而当前2台循环水泵总供应量却只有17000m3/h,电流分别为165A、175A,未达到设计值,总循环水量的不足导致作为单台循环水用量最大的设备——E1301供水量也未达到设计值5000t/h。

此外,441A循环水系统的6台冷却塔也未达到设计出力,这从配套的6台风机的电流数据可以判断出来。

5 技改措施分析及技改方案确定

由上述分析可以看出,空压机组表冷器换热效率下降、空压机蒸汽透平做功效率下降、空压机组表冷器超负荷运行、蒸汽系统供需平衡与设计偏离是导致空压机组表冷器运行状况差(排气压力、排气温度偏高)的原因,要想解决空压机组表冷器存在的问题,从表冷器本身入手,提高其换热效率,是最直接的办法。

经考察调研得知,可通过更换空压机组表冷器列管增加表冷器的换热面积,提高空压机组表冷器的传热系数,从而提高空压机组表冷器的换热能力[2],彻底解决表冷器排气压力、排气温度偏高的问题,同类设备有更换列管后换热效果明显改观的实例,而且如果能同步对列管材质进行提升,将列管材质更换为铜镍合金,效果将更加明显,即表冷器换热效率将会得到大幅提升。于是,我厂决定对空压机组表冷器列管进行更换,但出于成本考虑,表冷器列管材质仍采用碳钢。我厂与空压机组表冷器生产厂家进行交流,对如下施工方案及可行性进行分析。

5.1 方案一:管束整体更换

空压机组表冷器为水平安装,表冷器腔体内管板及折流板较多,共11块,管束长度6m,重量约25t,管束折流板与外壳体间隙只有7.5 mm,若进行管束整体更换,施工现场受吊装机具、作业面限制,无法保证管束运行轨迹与壳体轴线保持同心或平行,一旦吊装过程中存在夹角或管束变形,就会造成管束与壳体卡滞,进退两难。

5.2 方案二:逐根更换列管

空压机组冷却合格、转子拆下后,进入表冷器腔体内,固定好折流板,逐根切割表冷器列管,从壳体内取出,再进行两侧退管,旧列管拆除后,穿好新管,之后逐根进行胀管、焊接。

5.3 技改方案的确定

若采用方案一,现场施工量较小,安全监管时间较少,对其他施工作业影响较小,但施工难度、风险极大,可控性差,施工周期无法保证;若采用方案二,施工难度、风险小,施工周期受控,但现场施工量较大,安全监管时间较长,对其他施工作业有一定影响。

经对比分析,为保证检修期间完成表冷器列管更换施工作业,我厂决定采用方案二——逐根更换列管。

6 技改的实施

2017年5月大检修期间,对空压机组表冷器列管进行了更换,共计更换列管1768根。其中,下部有8根列管无法更换,将其切除;一区两侧534根列管由于有斜板阻挡,更换难度大、耗时长,由于时间紧迫,没有进行更换,只进行了物理清洗。

2018年装置检修期间,对空压机组表冷器一区两侧534根之前未更换的列管进行了更换。

7 取得的成效

7.1 技改效果

空压机组表冷器列管更换前的2016年,检修后表冷器排气压力为70kPa、排气温度为106.7℃,高压蒸汽消耗量为74t/h;空压机组表冷器列管更换后的2017年,检修后表冷器排气压力为7.8kPa、排气温度为39℃,高压蒸汽消耗量为54t/h。可以看出,列管更换后,表冷器换热效果明显好转,表冷器排气压力降低62.2kPa、排气温度降低67.7℃,蒸汽消耗量下降20t/h,为装置的节能降耗和蒸汽管网的稳定运行奠定了基础。

7.2 效益分析

仅就节汽效益而言,空压机组表冷器列管更换后,空压机组高压蒸汽耗量降低20t/h,按年运行台时8000h计算,每年可节约高压蒸汽160000t,高压蒸汽价格以150元/t计,每年将产生节能降耗效益2400万元。

8 结束语

综上所述,300kt/a合成氨装置空压机组表冷器运行状况差为空压机组表冷器换热效率下降、空压机蒸汽透平做功效率下降、表冷器超负荷运行、蒸汽系统供需平衡与设计偏离等原因所致。我厂结合同类企业类似问题的考察调研结果,通过采用更换表冷器列管这一提高表冷器换热效率最直接的方式进行技改后,空压机组表冷器运行状况明显改观,表冷器排气压力、排气温度、高压蒸汽消耗量明显下降,为合成氨装置的安全、稳定、长周期、经济运行奠定了基础。