蒸汽发生器下封头接管内壁堆焊层脱落问题的研究

雷凡 谭晶华 许春军

摘 要:本研究通过对蒸汽发生器接管安全端接管内壁堆焊层脱落的问题进行分析和验证,造成该问题的原因为热输入量不够,根本原因为人为操作不当,焊枪位置与接管相对运动不符合要求。通过规程焊枪在圆环或圆柱面堆焊时的位置与相对运动方式避免类似质量问题的再次发生。

关键词:蒸汽发生器;下封头安全端;堆焊

中图分类号:TL353.13 文献标志码:A 文章编号:2095-2945(2019)05-0049-03

堆焊技术在百万千瓦级核电机组蒸汽发生器的应用有:下封头内壁大面积堆焊、接管安全端隔离层和内壁堆焊、人孔堆焊、管板堆焊以及上封头蒸汽出口内壁堆焊。虽然目前堆焊技术在各主设备供应商应用已十分成熟,但是仍会出现一些质量问题。本研究从蒸汽发生器接管安全端堆焊层出现剥离的问题入手,对蒸汽发生器制造过程中出现的特殊案例进行分析、总结,从这些特殊案例的经验教训中提取堆焊技术实践应用的积累。

1 问题事件及现象描述

蒸汽发生器接管安全端接管见证件接管侧内壁堆焊层机加工完成后,检查发现:见证件表面堆焊层与母材融合线位置存在不连续裂纹(参看图1)。隨后进行UT检查,结论:内壁堆焊层融合线位置整圈都存在超标信号。

2 焊接参数描述

焊接方式:SAW 接头形式:堆焊 坡口位置:PA 预热:150℃(所有层)

后热:200℃(所有层) 后热处理:250~400℃,4h (所有层)

电特性:DC、EP 焊接技术:多层焊 焊接设备:ESAB LAF 1250 DC

母材:18MND5 母材厚度范围:>50mm

填充材料:第一层 EQ309L(牌号:Soudotae 309L Q5 焊剂:Record INT 101 Q5)

第二层 EQ308L(牌号:Soudotae 308L Q5 焊剂:Record INT 101 Q5)

尺寸:30×0.5mm

焊接参数:电流范围:380~410A;电压范围:27~32V;焊接速度:140~170mm/min

3 试样分析

试样宏观分析:

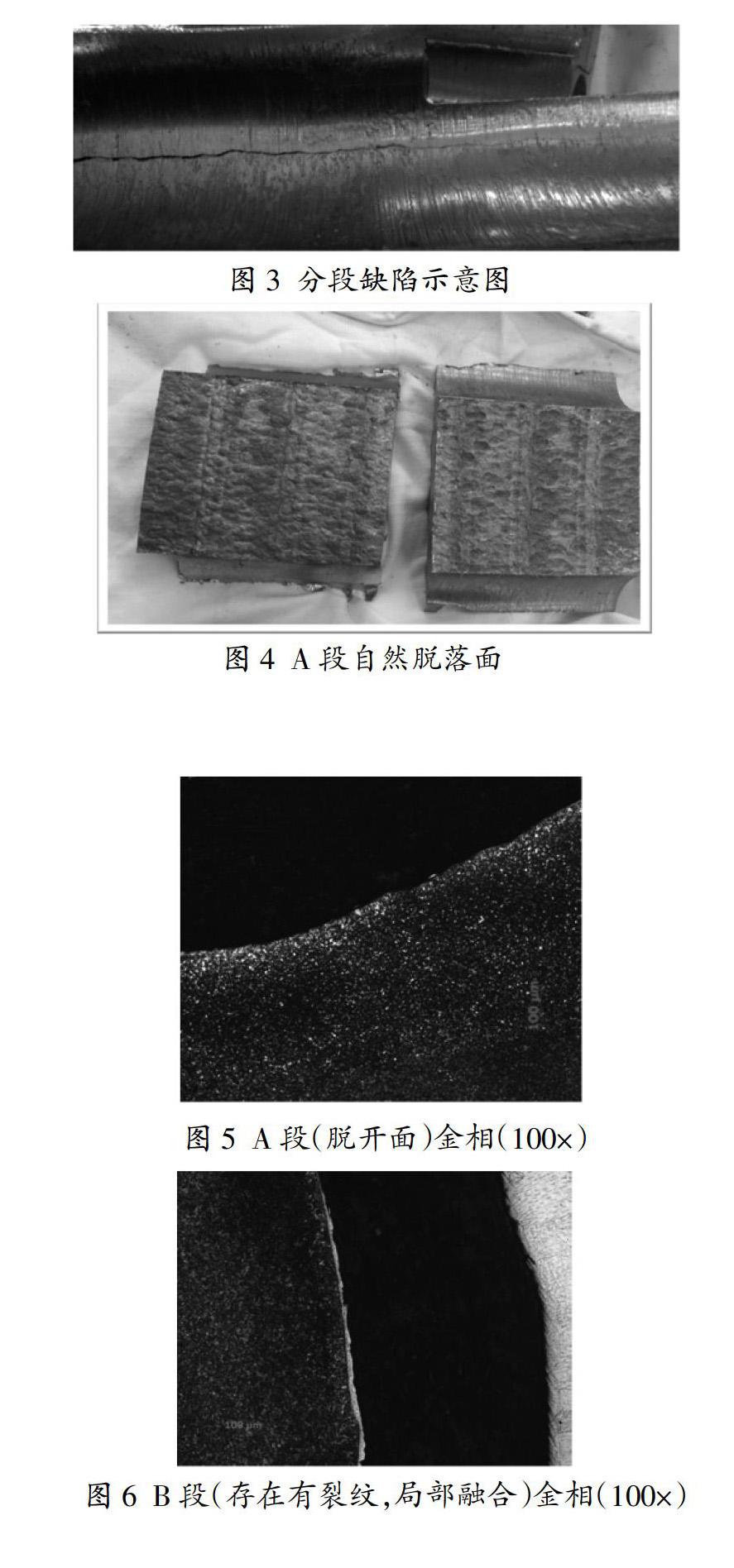

观察切取的试样侧面,如图2、图3所示,整个堆焊面可以大致分为三段区域:A段(完全脱落)、B段(存在裂纹,局部有融合)、C段(无裂纹)。

A段(完全脱落)竖线切割后,自然完全脱开成两半。如图4所示。

观察上述脱开面,具有以下特点:

(1)施焊间隔明显,以焊带宽度(30mm)间隔。

(2)脱开面自然分开,无明显撕裂特征,表面氧化痕迹明显。

(3)在不锈钢侧表面密集分部凸起,在对应低合金钢侧凹坑密布。凸起与凹坑应为电弧作用下的融合的不锈钢堆焊金属覆盖在母材表面产生的未完全融合的特征。

上述脱开面表明:母材在焊接过程中没有足够熔化与焊带熔化后的熔滴形成的熔池,造成两者之间没有形成真正的熔合,形成有效连接。

脱开面微观分析:

为进一步证实对宏观现象的分析,对A段、B段、C段分别进行金相观察。

(1)对A段(完全脱开)部位垂直于堆焊面做金相检查,发现:低合金钢表面大部分没有任何不锈钢附着(图5)。(2)对于B 段(存在有裂纹,局部融合)试样做金相观察如下(制作试样过程中开裂),低合金钢侧部分附着不锈钢(图6),部分无任何不锈钢附着(图7)。(3)对于C段(无裂纹)做金相观察(图8)。

由上述金相分析可知:(1)A段存在大部分低合金钢侧无不锈钢附着,既不锈钢与低合金钢较少熔合。(2)B段部分低合金钢与不锈钢简单熔合,部分无熔合。(3)C段低合金钢与不锈钢初步熔合。(4)低合金钢上无不锈钢附着证明两者之间没有形成熔合和有效连接,效果等同虚焊。(5)微观金相与脱开宏观都证明两者之间没有形成有效熔合,微观与宏观相互对应印证。

没有形成有效熔合的原因是焊接过程在母材表面没有形成足够熔池,既焊接过程中母材表面热输入量不够。

4 金相组织对比分析

将合格的309钢带的堆焊处界面金相(图9)和见证件接管端内壁堆焊脱落界面金相(图10),进行对比,后者是脱开试样上熔合部分,但热影响与前者相比还是有很明显区别。低合金钢在热输入影响下部分区域脱碳形成铁素体以及晶粒长大的区域,前者明显宽与后者,因此也验证了脱开接管堆焊母材表面热输入量偏下的结论。

5 原因分析

综上所述:造成见证件接管内壁堆焊层脱落的原因是焊接过程中热输入量过小,熔深偏小。造成这种现象的原因有:(1)电流偏小,热输入量偏小。(2)电压偏大,电弧增长,电弧底部热输入量偏下。(3)电极性接错,直接反接误操作为直流正接,熔深偏小。(4)焊接速度过快,线能量偏小,热输入量偏小,熔深不够。(5)焊枪角度与母材表面呈拖曳角度,焊枪放置的相对位置(焊带),如果焊枪相对于待堆焊位置做下坡方向运动,熔化的熔池在自身重力作用下沿待堆焊面流动(下坡),上述两个同向运动造成熔池与焊枪(焊带)相对静止或距离扩大,焊枪(焊带)始终加热熔化的堆焊金属而不是新的母材区域,造成待堆焊母材表面热输入量不够,熔深不够,堆焊层与母材之间难以形成有效连接。(6)焊带伸长过长,熔敷量增加,母材的热输入量减少。

上述原因分析中,由于(1)到(4)可以通过焊接工艺WPS以及现场焊机适用进行保证,原因(5)、(6)则与脱开面的宏观特征相应,既电弧适中作用下的熔化的堆焊层金属沿母材表面铺展,虽对母材有一定的冲击熔化作用,但是热输入量不够,熔深不够,堆焊层金属与母材两者之间不能形成有效的连接。

6 原因验证

试验过程:

(1)将原试环的堆焊层以及堆焊层下母材5mm范围

内全部机加工掉,用作试验中的母材试环。

(2)采用与产品相同批次的焊带焊剂。

(3)在堆焊EQ309L时,进行模拟。堆焊EQ308L按照焊接规程执行。

(4)主要根据原因分析设计了试验参数。

a.主要参数为设置焊带相对运动偏离位置;b.采用与规程相比更大的电流与电压,更快的焊接速度。(稍微超出焊接工艺规程);c.对上述参数进行了组合,恶化焊接参数,试图重现堆焊层分裂;d.焊接过程中根据焊接的实际情况,改变焊接参数,以期更好地完成模拟试验;e.堆焊完成后进行打磨探伤,发现整个堆焊面存在非常多的缺陷分布,局部缺陷为堆焊层与母材未熔合。根据探伤结果对试验环进行多段切割。切割后并没有出现堆焊层整体剥离的现场,但存在局部未熔合的缺陷。

7 结论

由于原因分析主要基于技术层面,但是导致焊接见证件接管侧内壁堆焊层剥离的原因是多样的。上述试验中以机头相对位置为主,电流电压参数设置为辅的试验造成堆焊层中未熔合缺陷的产生,虽未完成重现见证件缺陷,但是可以认可试验结果。焊枪在圆环或圆柱面堆焊时的位置与相对运动会给堆焊技术的应用带来影响,在焊接实施和监督过程中应对焊枪位置进行关注,在进行工艺评定或是WPS的编制时也应纳入考虑范围,避免类似问题再次发生,有效地保证堆焊的质量。

参考文献:

[1]曾江.堆焊技术的发展及实践经验的推广[J]金属加工(冷加工),2010(5).

[2]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.