关于隧道二衬台车堵头模板安装及加固施工技术分析

张全涛

(广东省长大公路工程有限公司, 广东 51 1400)

二衬是隧道的主体结构,二衬施工速度的快慢,在一定程度上取决于堵头模板的加固技术。国内现在的隧道在堵头模板加固过程中,或多或少都存在堵头模板跑模和不易加固、二衬堵头模板损坏情况严重、施工缝渗水等一些问题。本文主要从青山隧道二衬施工过程中堵头模板加固技术的改进,介绍了在使用新的固施工技术加堵头模板以后,在增加材料的利用率、现场可操作性、加快施工进度、降低施工风险以及节约项目成本等方面取得一些效果,可以为提升二衬堵头模板的加固质量以及安装提供一定的参考依据。

1 工程

仁化到新丰高速公路工程第四合同段青山隧道是分离式的隧道,左线长2643m,右线长 2635m。青山隧道位于沟谷斜坡-低山地貌区,山体为向山向,地形起伏较大。 根据地质资料,隧道区位于粤湘褶皱带的交界处。隧道区域属丘陵地貌单元,新生代以来未发现新断裂构造和活动断裂,近代无中强震记录,处于区域地质构造活动影响相对微弱即较稳定的地质环境。

在青山隧道二衬开工时,使用木板当做台车端堵头,由于加固技术不到位、模板拼装效果较差等原因,致使出现了浪费材料、止水带的止水效果极差、沉降缝渗水、预埋件的位置偏移等现象。针对这种情况,为了克服二衬堵头模板的施工质量,必须在原来的施工方法上进行创新,采用合理可行的施工方法解决施工的工艺和堵头模板的安装难题,对原施工工艺进行完善。

2 前期的施工情况以及原因分析

前期施工情况:青山二衬施工使用全液压式移动模板台车,在台车两端每隔1m焊接一块中间有孔的墙 mm钢板,再从钢板的孔中沿台车弧线穿一根Φ42mm钢管。堵头模板采用木模板,安装时,木模板沿环向从钢管与台车端头中间孔隙直抵初支面。对松动的模板,在钢管与模板间隙处打入楔形木块以进行加固。在施工过程中发现了一些问题,如下:

1、二衬端头断面平整度很差,错台现象很严重。施工过程中经常出现堵头漏浆,导致拆模后,靠近端头处二衬出现蜂窝麻面现象严重。

2、预埋件位置发生较大偏移。经常出现背贴止水带未固定住,跑位现象。中埋式止水带、止水条线型较差,偏离衬砌中心线。

3、木材浪费严重。楔形加固模板难以进行二次利用,造成了很大的浪费。同时,在拆模过程中也存在模板损坏的情况,导致施工成本的大幅度增加。

4、安全风险过高。由于堵头模板过于狭窄的施工位置,导致安装堵头模板安装时间长,作业人员不断增多,连续工作的时间长,安全性低。同时由于易发生跑模现象,对作业人员产生了较大的安全隐患。

3 工艺改进的方法

3.1 改进工艺。

在二衬模板台车端头两侧每隔1.5米高焊接一根长2m I18工字钢,每端两侧各焊接3根,顶部中间焊接4根,每根外露1.5m,加工一榀和台车弧线参数一样的I18工字钢,再将其焊在外露工字钢端头。堵头模板采用5cm厚松木木板。为了加固堵头模板,在外露工字钢上与堵头模板间加设斜撑。

3.2 加强现场管理。

现场管理的关键在于现场的细节管理到不到位,加强对细节的管理是非常重要的。在确保安全和施工质量的前提下,努力提升施工进度、节约材料。

在对改进的施工方法的总结中发现了以下几点不足,并制定了两条优化措施。

(1)根据大量的数据表明,在施工过程中采用的堵头模板,尺寸误差不能超过2cm,否则易导致错台现象。因此必须严格控制模板加工尺寸。

(2)在有钢筋段二衬,因预留伸出搭接钢筋的影响,易导致漏浆。

4 优化效果

自从2016年4月就对施工工艺进行了优化,经过了几个月的调试与实验,目前,二衬施工的工艺得到了优化,施工质量得到了显著提高。

(1)经过优化后二衬车堵头的施工的稳定性得到提高,施工速度明显加快,质量也得到了保障。

(2)将这种方法与之前的进行对比,新型的工艺能降低项目成本,材料浪费现象较少。

(3)安全隐患降低了很多,施工过程中再也没有出现跑模现象。

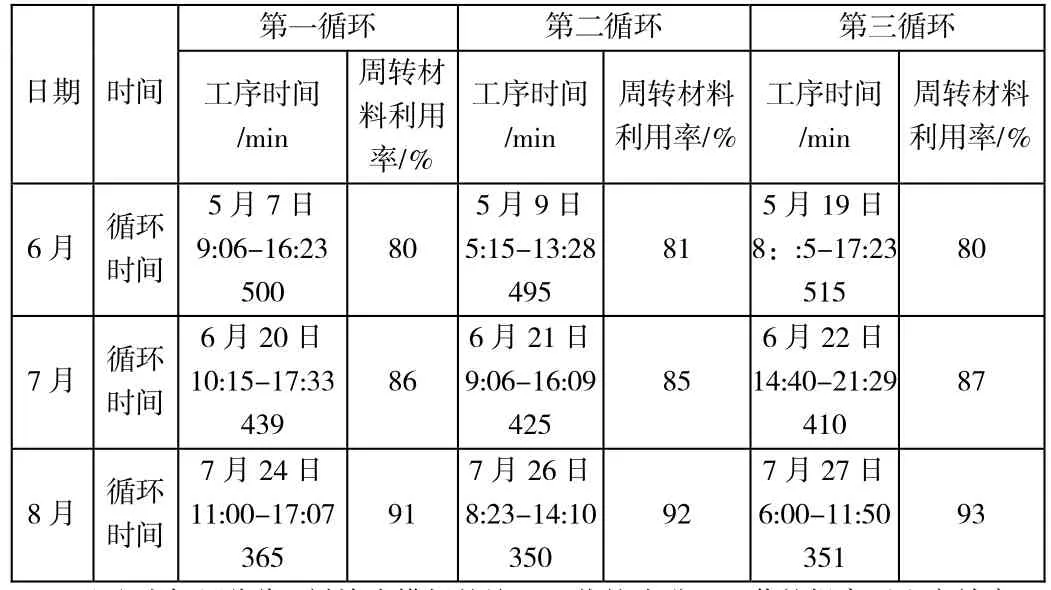

我们挑选了2016年6-8月每月5个衬砌循环的时间和材料利用率采用对比分析(如表1),表格数据表明堵头模板安装和加固施工技术的实施取得了较显著的效果。

表1 成果对比分析

通过对青山隧道二衬堵头模板的施工工艺的改进,显著的提高了生产效率,减少了木材的浪费,降低了混凝土的消耗,同时预埋件位置准确,施工缝线形园顺,杜绝了施工缝渗水现象,较为显著的提升了隧道二衬的施工质量,取得了保安全,节成本,促生产的良好的效果。但是施工过程中还存在一些不足之处,施工的生产效率还需要进一步提高,施工成本还可以继续降低。