压密注浆技术在地基加固中的应用

夏新星 刘 兴

(1.中交三航局第三工程有限公司, 江苏 南京 210000)

(2.上海振华重工(集团)股份有限公司, 上海 200125)

1 工程概况

镇江市京江路工程西起润州路,东接汝山路,自引航道闸站至焦南坝,全长8349.711m。京江路道路既是城市道路,更是镇江市抵御长江水入侵的第一道防洪大堤,道路按照路堤合一形式设计,需要同时满足城市道路和防洪大堤的设计要求。道路全线施工桩号为K0+200-K8+349.711,在开工前,K4+005.2处有现状箱涵一座。

工程全线有多种断面形式,路宽20~50米不等,其中K6+140~K7+732为上下行分离式路基。道路红线范围内地基均为软基地段,原设计有深搅桩、强夯等软基处理方式,中部填土及路床采用6%灰土,主线路面底基层采用20cm 10%灰土,路面基层为水泥稳定碎石,路面面层为沥青混凝土。在工程施工过程中,压密注浆工艺作为加固补强措施在多处应用,处理段落为 K4+000~K4+010.393、K6+280~K7+460 及 K7+680~K7+800。

2 实施部位

2.1 K4+000~K4+010.393段地基加固

因K4+005.2原箱涵处在快车道水泥稳定碎石摊铺结束并经养护七天后,清除土工布时发现在位于箱涵部位的快车道水泥稳定碎石基层上出现全幅横向裂缝,经在裂缝处钻孔取芯,发现裂缝深度贯穿整个水稳基层,测量裂缝宽度为2~3mm。经与建设单位、监理单位、设计单位现场查看并经讨论后,分析裂缝产生原因为K4+005.2老箱涵部位纵向10.393m范围内原地基未进行深搅桩等软基处理措施造成下沉引起,为设计原因。经过各方研究,处理原则如下:

(1)在箱涵处10m长(包含箱涵宽度4m)、62m宽范围内采取压密注浆处理,桩长为17m(箱涵两侧)、5.7m(箱涵上),此段总延米6181.6米;

(2)注浆前对桩位处水泥稳定碎石进行钻孔处理,以便后续压密注浆的正常施工;对裂缝处纵向2m长范围内水泥稳定碎石进行破除,破除宽度为水稳全宽,破除完成后立即进行压密注浆施工,注浆完成后用C30砼浇筑补足路面,取代已破除水稳;

(3)压密注浆完成后对水泥稳定碎石上的钻孔进行C30砼浇灌,浇灌完成后在机动车道水泥稳定碎石基层上铺设玻纤格栅,沥青摊铺时在各面层间均铺设一层玻纤格栅。

该段压密注浆施工时间为2014年12月11日至12月21日,满足了工程整体进度需要,体现出了压密注浆施工快、工期短的特点。

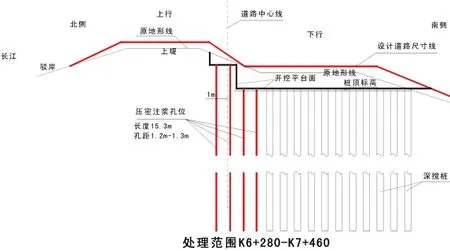

2.2 K6+280-K7+460软基处理

根据原设计要求,K6+280-K7+460段为上下分离段,下行段地基采用深搅桩处理,上行段为慢车道及人行道,地基不作处理。由于下行软基处理范围北侧为道路中心线外 1米,则按设计进行深搅桩处理前,需先对该部位上堤进行较大方量的土方挖除,会破坏上堤路床范围内的原状土结构,不利于整体的稳定性和施工的协调性,同时对防洪大堤可能会造成一些未知的安全隐患。考虑到结构稳定及施工操作方便性,项目部申请采用压密注浆工艺取代深搅桩对该位置进行加固处理,经研究业主下达了变更指令,处理原则如下:

(1)对K6+280-K7+460北侧3-4根深搅桩位置进行压密注浆加固处理,取消该部位深搅桩;

(2)处理断面南侧1-2排孔顶高程按同断面深搅桩桩顶高程控制,北侧1-2排孔顶高程在原大堤平台上成孔;

(3)有效注浆孔深均按原深搅桩设计长度控制,孔深为15.3m(北侧)、13.3m(南侧),15.3米孔位352个,13.3米孔位3279个,此段总延米47907米。

图1 分离段下行北侧压密注浆断面示意图

该段压密注浆体现出了该工艺操作面小、简便灵活等特点。同时,在滨水区需要考虑防洪及抗渗特点的路段,压密注浆的浆液可与浆脉连通的所有裂缝、洞穴等隐患浆被浆液充填挤压密实,通过浆、土互压和土体的湿陷固结等作用,使土体内部应力得到改善,产生塑性变形,却不产生劈裂破坏,从而也能达到加固堤防、提高坝体抗渗性能的目的。

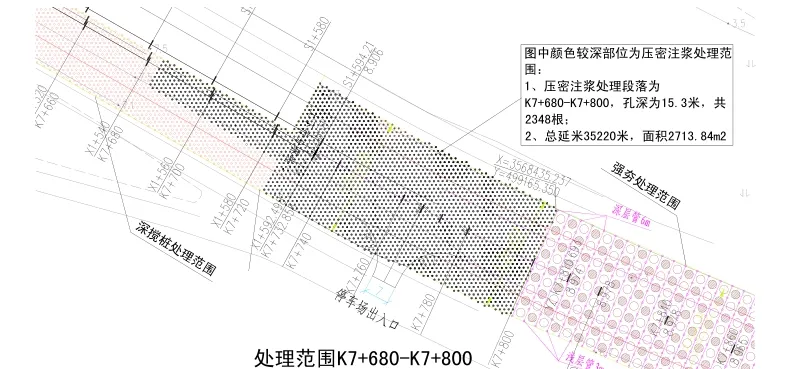

2.3 K7+680-K7+800软基处理

原设计K7+800以东软基为深搅桩处理,K7+800以西为强夯处理段。原地面清表后,经过现场探坑观察,发现K7+680-K7+800深搅桩施工范围内土层中含有块石和建筑垃圾,深搅桩机此段无法进行钻进施工。经过申报后由原加高培厚大堤的监理单位联合镇江市工程勘测设计研究院结合此段的一些特征作了一个历史情况说明,同时在地质勘探报告中也明确了此段土层中夹杂石块、砖块等。考虑此段正处于焦山风景区东大门停车场的东入口,结合焦东停车场的使用性质及东入口使用功能的特征,此段不宜采用预处理形式的相关软基处理方案,考虑到压密注浆经各方研究后下达了变更指令,方案如下:

(1)取消K7+680-K7+800段深搅柱施工,采用压密注浆进行软基处理;

(2)压密注浆孔深15.3m,孔位2348个,此段总延米35220米。

图2 强夯段西侧压密注浆断面示意图

此段土层内含有块石夹层,深搅桩机钻头直径较大,无法顺利施工,而压密注浆钻头直径较小,且采取压密形式对土层空隙进行注浆以提高整体强度,遇到块石阻力孔位微小调整却不影响整体处理效果,充分体现出了压密注浆操作灵活,受地基类型影响小等特点。

3 施工工序及质量控制

3.1 施工工艺流程:设备人员进场→土方开挖整平→孔位测量放样→钻机成孔、水泥浆搅拌→沉管至设计孔深→注浆→分段拔管→封孔。注浆先施工四周一圈,待水泥浆达到一定强度后再施工内排,内排施工压浆时采用跳压法施工(跳孔1-2个间隔的顺序方式进行施工)。

3.2 技术要点:压密注浆孔位等边1.2-1.3m等边三角形布置,注浆液配合比:水泥110kg每延米,注浆量0.1m3,浆液水灰比0.6,泥浆比重1.71g/cm3,注浆压力控制为0.2-0.3MPa。深度大取高值,深度小取低值,水泥采用42.5普通硅酸盐水泥。压密注浆加固土检测分别采用精力触探、沉降观测等方式进行效果检验。

3.3 在注浆过程中,应注意是否冒浆,一旦发现冒浆,应立即停压,待15min左右再灌,并限量注浆,控制单位吸浆量,少注多复。对冒浆部位进行处理,在孔口开口,用粘土或土工布捣实,形成阻浆盖。也可根据情况降低注浆压力,提高浆液浓度,必要时掺砂或水玻璃。

3.4 注浆施工应间隔跳打,以免造成串浆,起管时应交叉起管高度,以保证压浆的均匀扩散和挤压。如发生串浆,可适当调节序孔距离和相邻孔位注浆及拔管时间间隔。串浆孔若为待灌孔,采取同时并联注浆的方法处理,如串浆孔正在钻孔,则停钻封闭孔口,待注浆完后再恢复钻孔。

3.5 注浆过程中有地下水冒出地面时,需在周围设置排水沟,安排人员用潜水泵排出施工场地;待浆液冒出后,须停止一小段时间后在注浆。

3.6 沉管深度、注浆量、注浆压力、范围、浆液配合比等应根据要求派专人负责控制,并如实、准确地做好记录。在注浆过程中,也需对其临近建筑、地面等的沉降、倾斜、位移和裂缝进行监测,有发现异常情况立即停止观察、研究讨论。

4 效果评价

在K6+280-K7+460、K7+680-K7+800软基处理完成10d左右,对处理部位进行了静力触探检测,根据压密注浆静力触探的比贯入阻力(Ps)曲线图,施工后水泥土的比贯入阻力(Ps)值为2.71-3.48 MPa(平均比贯入阻力为3.06MPa),而原土平均贯入阻力(Ps)值为1.39MPa。注浆后水泥土的比贯入阻力(Ps)明显大于原土的平均比贯入阻力(Ps),表明经压密注浆加固后地基土的强度得到提高,满足设计要求。经过静力触探检测也表明了注浆比较均匀,基本无水泥浆富集“结核”和水泥降缺失,压密注浆加固后的地基土的强度得到提高,达到了预期效果。而K4+000~K4+010.393在路面基层完成后经过沉降观测,该部位沉降值均未超过3mm,路面也无开裂现象,处理效果良好。

5 总结

压密注浆工艺施工简便灵活,操作面小,工期短,技术上可行,浆液与土可有良好的结合,地基承载力和稳定性可以得到较大的提高,同时在滨水区也具有防洪、抗渗的作用。通过本工程的实践,压密注浆工程可以用于软弱地基处理,也可用于路基、路面工程完成后的补强,不受地段及地形限制,机动性较高,检测后处理效果良好,为今后类似工程加固处理的设计、施工积累了经验。

——《压密注浆桩技术规范》解读(二)