泵站流道层大体积混凝土施工技术及质量控制研究

蔡泽永

(肇庆市景福围工程管理处,广东 肇庆 526000)

由于泵站流道层是一个异形曲面,结构极为特殊,因此,施工难度相对较大,对于混凝土等材料质量要求严格,而且由于工程浩大,对混凝土的需求量也极为庞大。因此,泵站流道层混凝土施工过程中混凝土浇筑、运输以及养护等方面都是极为关键的问题,施工过程中需要严格控制施工质量,从而保证工程整体质量符合使用标准。

1 工程概况及施工方案

1.1 工程概况

西区泵站位于肇庆市景丰联围的景福围堤段,桩号4+000处。该泵站的主要任务是保护景福围的西区涝区。主要担负肇庆市端州区西部睦岗镇的排涝任务,涝水由主排渠经西区涵闸和西区泵站排入西江。本工程主要任务是封堵旧泵站及压力涵,在旧泵站中轴线位置下游35 m处新建自流涵,自流涵中轴线位置下游侧35 m处重建西区泵站,泵站北边DF10路下新建双孔混凝土矩形箱涵主排渠。

1.2 施工方案

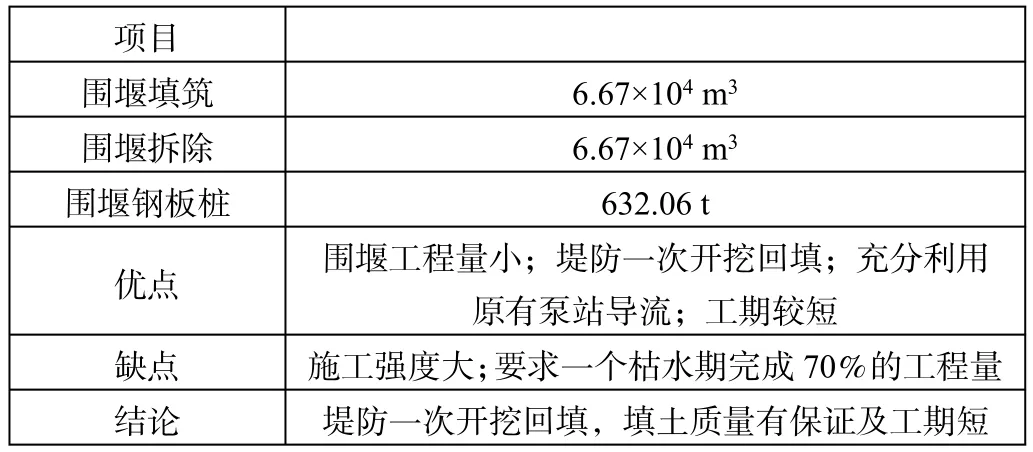

泵站与自流涵在一个枯水期施工,围堰采用一次拦截堤外排水渠及二次拦截内涌及堤外旧涵出口,第一个枯水期内涌水采用旧泵站导流,工期为20个月。该方案在一个枯水期需完成的目标为大堤复堤填筑至防洪高水位以上。因此,枯水期需要完成以下目标:泵站前池全部土建工程量、泵站穿堤建筑物、自流涵穿堤建筑物、出水渠建筑物、堤防填筑、闸门金结安装。为了保证开挖边坡顶部离建筑物有一定的安全距离,开挖还需采用支护桩进行支护,穿堤建筑物开挖边坡为1∶3.0,方案优缺点如表1所示。

2 施工流程以及质量控制

2.1 混凝土施工流程

工程混凝土工程量为5.30×104m3,其中泵站及涵闸为3.73×104m3,主排渠为1.56×104m3,均为商品混凝土。商品混凝土由位于肇庆端州内的混凝土制品公司提供。商品混凝土运到之后,倒入吊罐(立罐或卧罐),由混凝土输送泵泵送入仓。采用人工平仓,插入式1.1 kW振捣器振捣。首先进行泵房下部、穿堤建筑物、出口闸室、消力池、出水渠左岸重力式挡土墙、底板混凝土的浇注。待堤防回填之后,再利用小围堰进行出水渠护坡、底板、右岸重力式挡土墙的浇注。洪水期进行主泵房上部的混凝土浇筑。管理楼、副厂房等建筑物由于位于堤内,混凝土浇筑也安排在洪水期进行施工。内涌二期施工首先进行自流涵进水口右侧重力式挡土墙的混凝土施工,其次进行主排水渠混凝土施工。

表1 方案优缺点

2.2 混凝土施工质量控制

2.2.1 完善检查机制,设置专职QC小组

建立完善的质量检查机制,针对泵站流道层混凝土施工设立专职质量检查小组,确立质量检查流程,使QC小组每个成员都明确自己的责任,严格监督混凝土施工。泵站质量检验点主要为异形模板平面放样、原材料质量、模板及脚手架稳定性、模板平整度、垂直度、钢筋制作及现场绑扎、混凝土拌合、运输、浇筑、养护,混凝土成型尺寸、表面平整度、墙体垂直度等,要针对这些关键点严格把控,保证施工质量[1]。

2.2.2 保证施工人员技术水平

在正式开始施工前,针对泵站流道层的施工要点、难点以及各项技术,组织涉及到的相关施工人员进行学习,同时,编写混凝土施工技术指导方案,保证施工人员在施工时严格按照工程要求进行,达到施工标准,保证工程质量。

2.3 混凝土的质量把控

通过对混凝土原材料市场进行实地调研分析,同时考虑到泵站流道层混凝土施工的温度控制、裂缝防治等方面对材料的要求,通过研究确定混凝土原材料如下:①混凝土。混凝上垫层为C15级,其余部位混凝土为C25级。②钢筋。采用I级或Ⅱ级。③块石。粒径不小于300 mm。④堤防回填土。亚粘土,粘粒含量15%~30%,塑性指数10~20,含水率20%.⑤砂砾料。含泥量宜小于5%,级配均匀。

混凝土原材料是施工质量的关键性保障,为了确保混凝土质量保持稳定,在施工过程中块石、砂砾料等材料必须要使用同一品牌规格的。各项材料容重指标如表2所示。

表2 各项材料容重指标(单位:kN/m3)

2.4 模板的制作、安装以及拆除

泵站流道层属于比较特殊的异形曲面状,因此模板制作难度较大,要严格按照模板制作图纸,参照泵站流道层各项参数1∶1进行制作,由于泵站流道层是异形曲面状,因此,还需要制作龙骨。制作模板的材料必须用2层25 mm的木板,且木板的表面必须平顺光滑。

安装模板时用汽车将模板运输至施工现场,采用起重机吊装,同时塔吊配合。起重机吊装模板时要注意保护好木板表面。模板位置调整合适后,迅速进行固定,固定过程中要保持模板位置固定,不要发生偏移。

混凝土浇筑后要至少养护14 d以上,同时,承重模板达到设计强度后才可以进行模板拆除工作。此外,需要注意的是,在模板拆除过程中混凝土内外的温度差不能超过25℃,避免混凝土表面出现裂缝。

2.5 混凝土浇筑及振捣

混凝土开始浇筑时,在墩墙底部铺浇5 cm厚与混凝土配比相同的水泥砂浆,然后再进行混凝土浇筑。流道墩墙混凝土采用分层平铺对称浇筑,从机泵的中心线位置分别向上下游铺料,每层浇筑厚30 cm,相邻两墩墙混凝土面高差不大于50 cm;流道顶板混凝土浇筑采用斜面分层法浇筑。顶板混凝土浇筑时,每间隔3 h进行墩墙混凝土薄层覆盖浇筑,直至顶板高程[2]。此外,在浇筑过程中要注意钢筋位置,避免钢筋发生错位,影响施工质量。

2.6 混凝土防裂措施

在混凝土中掺入外加剂,一定程度上能延长水化热峰值时间;按时进行混凝土的保湿、保温工作,避免混凝土内外温差过大;适时控制拌合混凝土的水温,参照混凝土入仓时的温度,适时调整拌合混凝土的水温;对泵站的站身进行合理分层,减轻新旧混凝土的约束作用,缩短施工分层之间的混凝土浇筑时间,快速、均匀、薄层上升;为了减小芯墙混凝土对后浇流道混凝土的约束,预防裂缝的产生,芯墙混凝土的外表面拐角处,要避免出现锐角,尽量采用小半径的圆弧面进行过渡连接,芯墙混凝土表面平整光滑,以减少其对流道混凝土变形压束[3]。

3 结语

流道层作为整个泵站的关键性部位,要严格保证其施工质量。泵站流道层结构特殊,曲面部分较多,施工难度极大,因此,要保证过程质量,要从施工的各个环节严格把控。针对混凝土原材料选择、模板的制作、安装以及拆除、混凝土浇筑和捣震以及后期的防裂缝处理等环节进行优化和控制,保证施工质量,确保流道层建造符合设计标准,最终可以顺利投入使用。