变负荷下再热汽温低的原因及调节对策

,,

(烟台龙源电力技术股份有限公司,北京 100039)

0 引言

电站锅炉再热汽温影响着机组的安全经济运行,如何保证再热汽温维持在相对稳定的状态是控制的焦点。近年来,随着新能源电力的规模化入网,调峰运行已经成为火电机组的新常态。在此常态下,变负荷工况下的机组特性以及再热汽温的调节均发生了明显变化,尤其在燃煤锅炉大面积开展低氮燃烧技术改造后,炉膛内的燃烧份额分配发生了很大变化,燃烧特性也发生了变化,变负荷工况下再热汽温调节特性的变化更加剧烈。但再热汽温的调节策略却未随之改变,变负荷下再热汽温偏低的问题变得越来越普遍。这个问题在低负荷时表现得更加明显,主要表现为当机组参与调峰运行时,锅炉在低负荷运行工况下往往出现负荷降低时再热汽温随之下降的现象[1]。

1 变负荷能力影响因素

锅炉生产出品质合格的蒸汽必须经过汽轮机才可以变成机械能,进而通过发电机转化为电能。发电机变负荷速度跟其输入的轴功率有关,汽机变负荷速度取决于锅炉输入蒸汽的能量,因而锅炉变负荷速度也就是汽机输入蒸汽能量的变化速度。汽机输入能量交换公式为

W=DSHHSH,

(1)

式中:W为发电机功率,MW;DSH为进入汽机调节阀的主蒸汽流量,kg/s;HSH为单位质量主蒸汽的做功能力,kJ/kg,与主蒸汽温度、主蒸汽压力、再热蒸汽温度、再热蒸汽压力及汽机调节阀控制方式、背压、滑参数及各级抽汽参数的控制有关。为保证汽机的安全运行,运行中要求这些参数维持稳定,尽管它们对于主蒸汽做功能力有影响,但其影响很小,变负荷时可以忽略。

由此可见,变负荷能力主要体现为锅炉是否能够及时根据汽机做功的要求提供足够的主蒸汽量,即变负荷能力取决于锅炉的产汽能力,与锅炉水冷壁的传热能力直接相关。根据传热学原理,锅炉水冷壁接受炉膛内的辐射热能量,辐射能力受式(2)约束

(2)

式中:Q为传热量,kW;Bj为锅炉完全燃烧的实际给煤量,kg/s;qR为折算到单位燃料量的热流密度,kJ/(kg·m2);ε1为火焰黑度;ε2为水冷灰污壁面黑度;σ0为斯蒂芬波尔滋曼常数,kW/(m2·K4);T1为火焰温度,K;T2为水冷灰污壁面温度(受制于炉膛清洁程度),K;A为锅炉换热壁面面积,m2。

式(2)各影响因素中,只有给煤量、炉膛清洁程度和火焰温度3方面的因素是可以人为控制的量。在保持炉膛清洁程度的基础上,给煤量可以直接控制,相对简单,而火焰温度的影响受燃烧影响较为复杂。锅炉炉膛中的燃烧方式与火焰温度密切相关,最为理想的燃烧方式是所有的燃料与氧气间的化学反应在炉膛中心集中于一点,瞬间完成。给煤方式、给氧、二次风配风等多种因素都关系到燃烧集中度,影响方式如下。

(1)给煤量越集中,燃烧集中度越高,T1越高,但给煤量受磨煤机出力的制约,且燃烧器位置确定,受到一定程度的制约。

(2)给氧越集中,燃烧集中度越高,T1越高。给氧集中度可控度强,是控制燃烧的重要方式之一。

(3)二次风给风越集中,燃烧集中度越高,T1越高,也是控制燃烧的重要方式之一。

2 变负荷下再热蒸汽温度偏低原因分析

某330 MW机组锅炉为HG-1025/17.4-YM28型,亚临界压力、П型结构布置、一次中间再热、自然循环、平衡通风、燃煤汽包炉。锅炉最大连续蒸发量为1 025.00 t/h,额定蒸发量为951.87 t/h。设计煤质为山西晋北烟煤,实际燃用煤质大部分为褐煤,余下部分为国产燃煤41号,少部分印尼煤。

燃烧器已采用低氮燃烧技术进行了综合改造,改造后炉膛内的燃烧份额分配发生了很大变化,燃烧特性也发生了变化。由于再热蒸汽比热容小,对于吸热量的变化很敏感,其调节特性较改造前发生了明显改变。具体表现为:高负荷时再热蒸汽温度偏高,需要再热器喷水,一般有10~30 t/h的减温水量,而低负荷时由于火焰中心下降,又出现再热汽温不够的问题,往往不足530 ℃,动态变化中最差时再热蒸汽温度会低至近500 ℃,严重威胁汽轮机的安全运行。

目前,该机组再热蒸汽温度调温方式主要为主燃区燃烧器摆动角度调节方式。这种方式是利用火焰中心高度调节再热蒸汽温度的典型设计之一,高负荷时主燃区摆角处于水平或下摆位置,低负荷时摆角上摆,通过改变炉膛出口烟气温度、调节锅炉辐射和对流受热面吸热量比例,达到调节再热蒸汽温度的目的[2]。

然而,这种方式对于低氮燃烧改造机组再热蒸汽温度的调节不再完全适用,低氮燃烧技术改造前锅炉的火焰燃烧中心只有一个,尽管设有燃尽风进行空气分级,但由于燃尽风风量有限,且燃尽区与主燃烧区的距离很小,主燃烧区还是一个整体,其对于燃烧集中度影响程度可以忽略不计。煤粉的绝大部分燃烧和放热在主燃区内完成,因此主燃区燃烧器的上下摆角可以调节火焰中心的高度,从而控制再热蒸汽温度。而对于采用深度空气分级的低氮燃烧技术而言,锅炉燃烧中心变成两个,且这两个中心燃烧量的控制无法通过变化给煤量来控制,而只能通过给风量来控制,给再热蒸汽温度的动态特性产生了非常明显的影响。由于主燃烧器的给氧不足、放热减弱,使得该区域热负荷下降,一部分燃烧热推迟到燃尽风区域放出,火焰温度整体下降后影响到机组的变负荷性能,再热蒸汽温度容易偏低。

3 变负荷下再热蒸汽温度偏低的调节对策

3.1 快速给煤调节

机组快速响应负荷变化,一般有两个途径:一是通过改变给煤量来实现;二是通过调节汽机调节阀来实现。后者本质上是利用锅炉的蓄热,不能持续,因而机组最终的变负荷必须依靠给煤量的改变来实现。锅炉需要的总给煤量与锅炉主控一一对应,一旦机组要改变负荷,锅炉就需要快速给煤调节,以适应汽机侧负荷变化,并尽量与汽机同步。

具体实施的调节对策是:考虑到燃料是由一次风输送的,磨煤机入口一次风量的响应速度要远高于磨煤机内煤层厚度的响应速度,利用磨煤机内存积的煤粉足以提供升负荷初期所需的入炉燃料增量。因而,首先通过优化运行试验,获得各静态点的一次风母管压力最佳经济运行值,再在此基础上将一次风压提高0.5~1.0 kPa。这样当燃料指令增加时,风门打开瞬间,利用磨煤机中的存粉来得到迅速的燃烧,以响应负荷变化指令,减少后来的超调,同时人为快速主动地加入富裕燃料,使锅炉尽快恢复到正常工作状态。

3.2 增负荷工况下快速加氧、配风调节

低氮燃烧技术改造后,整个主燃区变为欠氧燃烧,锅炉会在炉内贮备大量一氧化碳的中间能量。因而升负荷工况下,需要对一氧化碳中间能量加以利用,快速加氧配风就是对这部分储备能量的利用技术,即在变负荷工况下,通过改变氧量偏置或二次风门开度分配来调整炉膛内不同高度燃烧份额分配的运行调节技术。

具体实施的调节对策是:在升负荷过程中,快速提高主燃烧器区域的二次风给入量,使一部分中间能量在该区域迅速完成燃烧,提高锅炉主燃区的产汽能力,加速负荷变动。当判断为升负荷时,将周界风门及主燃区特定二次风门开度快速加大,同时减缓燃尽风门开大速度,使更多的风量从主燃烧器区域给入,增大燃烧器区域燃烧和放热份额,实现火焰中心下移的效果,从而维持再热蒸汽温度的稳定。

3.3 减负荷工况下燃尽风门延迟关闭

目前该机组燃尽风控制采用锅炉负荷指令作为调节源,燃尽风门跟随锅炉指令变化,在负荷减小时其开度也同步减小。由于锅炉负荷指令远远超过了实际负荷的变化量,使得燃尽风门过早关闭,严重压低了火焰中心,导致再热蒸汽温度下降幅度和速度都大为增加。再热蒸汽温度在大幅度连续减负荷时下降过多,严重影响了机组的经济性。因此,在负荷下降过程的调节重点是延迟燃尽风门的关闭。

具体实施的调节对策是:在自动控制逻辑中,对燃尽风跟随负荷指令的变化增设了90 s的惯性优化,延长燃尽风的掺混时机,以保证在连续减负荷过程中再热蒸汽温度的稳定。

4 应用效果

4.1 再热蒸汽温度偏低的现象明显改善

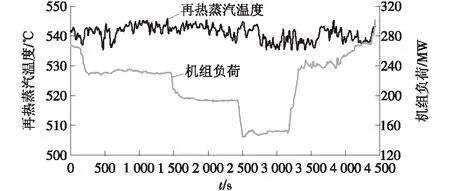

快速大幅变负荷过程中,再热蒸汽温度的控制主要通过调整炉膛内不同高度的燃烧强度和吸热份额,从而将再热蒸汽温度稳定在合理的范围内。按照上述对策调节再热蒸汽温度后,优化效果如图1所示。可见,在270 MW快速降至140 MW的减负荷过程中,再热蒸汽温度基本保持在535 ℃以上,动态过程中再热蒸汽温度可保持在530 ℃以上;在140~300 MW快速升负荷过程中,同样保证再热蒸汽温度不低于535 ℃。

图1 调节策略实施后再热蒸汽温度优化效果Fig.1 Optimized reheat steam temperature after implementing regulation measures

4.2 再热器减温水流量明显下降

高负荷段,炉膛上部热负荷情况改善,加之燃烧份额改变,再热蒸汽温度超温现象得到了缓解,再热器减温水流量也得到了明显降低。统计调节策略实施前后半个月的运行数据,同负荷段、相同负荷升降速率下,再热器减温水流量平均降低6.3 t/h。

5 结束语

低氮燃烧技术改造后,很多电厂都出现了低负荷时再热蒸汽温度偏低的问题,对机组的经济性和安全性带来了很大挑战。研究变负荷工况下再热蒸汽温度偏低的原因以及调节对策,有助于解决燃煤电站再热蒸汽温度控制难度大的通病,具有很大的应用价值。快速给煤调节,在升负荷阶段快速开大周界风及主燃区二次风门、同时减缓燃尽风门开大速度,在降负荷阶段对燃尽风门设置适当的延迟时间等对策,均有助于变负荷工况下再热蒸汽温度控制的稳定性。