汽轮机轴封蒸汽温度波动原因分析与解决方案

(国家电投集团郑州燃气发电有限公司,郑州 450000)

0 引言

汽轮机轴封系统的主要功能是防止蒸汽向外泄漏,以确保汽轮机效率,轴封蒸汽温度稳定对汽轮机安全运行非常重要。《电力事故二十五项反措》和 DL/T 834—2003《火力发电厂汽轮机防止进水和冷蒸汽导则》中明确要求,要保证轴封蒸汽温度稳定,以防止蒸汽带水进入汽轮机轴封而损坏汽轮机。某燃气-蒸汽联合循环电厂采用SIEMENS公司生产的H30-25,E-30-25-1×12.5(TCF1)型三压、再热、双缸凝汽式汽轮机,室内安装,全周进汽,无调节级,主要以滑压方式运行,与燃气轮机和发电机通过同步自动换挡(SSS)离合器联轴,构成完整的单轴配置,采用高压、中压和低压蒸汽旁路系统。汽轮机高、中压轴封和低压轴封采用辅助蒸汽母管汽源,分别调压调温后供汽封运行。2018年以来,该电厂低压轴封蒸汽温度调节出现频繁波动,笔者对此现象展开分析,查找原因,以找出解决方案。

1 低压轴封蒸汽温度波动情况

1.1 系统概况

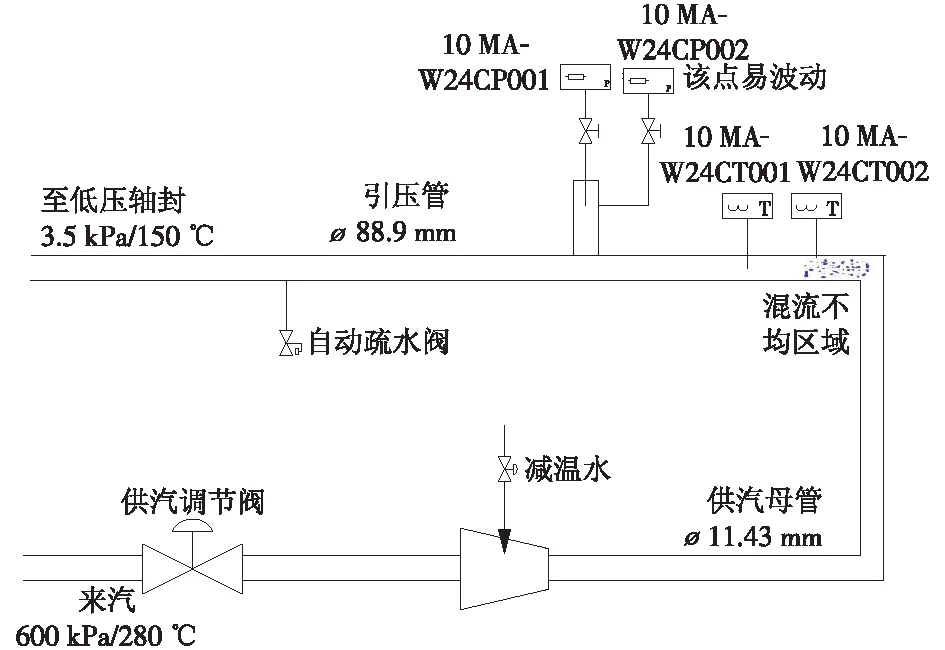

该电厂汽轮机轴封系统汽源由辅助蒸汽母管提供,该汽源日常运行压力为0.35~0.65 MPa,温度为150~160 ℃,经电加热器加热至280 ℃后分别供给高、中压轴封和低压轴封。高、中压轴封汽源在汽轮机投入运行后切为高压缸漏汽以实现自密封,低压轴封始终采用辅助蒸汽。为防止辅助蒸汽经长管道输送后带水,同时保证该路汽源随时能够作为高、中压轴封的备用汽源,低压轴封汽始终使用辅助蒸汽。高、中压轴封汽参数为3.5 kPa/280 ℃,低压轴封汽参数为3.5 kPa/150~170 ℃。轴封系统运行界面如图1所示。

1.2 低压轴封蒸汽温度波动情况介绍

2018年年初至今,该电厂低压轴封蒸汽温度在110~170 ℃间规律性波动,减温水调节阀开度在0%~100%间波动,如图2所示。

图1 轴封蒸汽系统运行画面Fig.1 Operation interface of shaft seal steam system

图2 低压轴封蒸汽温度波动曲线Fig.2 Fluctuation curve of low-temperature shaft seal steam temperature

从图2可以看出,低压轴封蒸汽温度在1 min内可由170 ℃突降至110 ℃。如果蒸汽温度真的发生了如此剧烈的变化,那么汽轮机运行安全性无疑会受到严重威胁。然而此时减温水的开度和供应量是连续线性调整的,不可能造成蒸汽温度如此剧烈的变化。但是,在平稳运行的过程中,蒸汽流量与减温水流量均稳定时,仍有蒸汽温度突降的情况。如果蒸汽平均温度不是发生了实质性降低,那么是什么原因造成测温变送器出现如此巨大的变化呢?

2 原因分析

2.1 减温水因素

经现场测量减温水喷嘴流量(喷嘴外露,手动截止阀全开,调整调节阀开度,测量减温水喷量),调节阀开度、流量对应关系为:100%,0.76 L/min;50%,0.70 L/min;10%,0.66 L/min。按照理想热能转换关系计算,如果减温水全部用于降低蒸汽温度,质量和热平衡方程如下:

qV1h1+qVjhj=qV2h2,

qV1=(qV2h2-qVjhj)/h1,

式中:qV1为来汽流量;qVj为减温水流量;qV2为减温器后蒸汽流量;h1为来汽比焓;hj为减温水比焓;h2为减温器后蒸汽比焓。

根据公式计算得出对应的蒸汽流量为8.52~7.40 kg/min,然而实测低压轴封蒸汽的流量并没有这么大。由此判断,喷入的减温水不可能全部转变为蒸汽,大部分是在减温水喷嘴后管道中以汽液共存的形式存在的。也就是说,下游管道中的气流是裹挟大量小水珠的3.5 kPa/155 ℃的蒸汽,小水珠的直径大小视喷嘴雾化效果和蒸发速度而定。

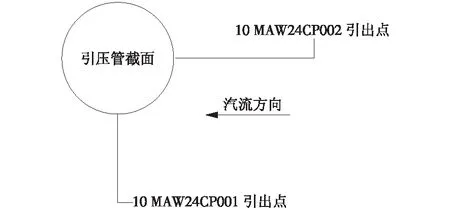

经过减温减压的蒸汽在下游管道中首先冲击10 MAW24CT002测点的热电偶套管,然后是10 MAW24CT001测点(如图3所示)。由于蒸汽中裹挟着大量小水珠,在蒸汽混流不均(小水珠局部过密)区域,水珠附着在热电偶套管表面,由于水的汽化潜热作用,水膜吸收套管热量并降低热电偶温度,即使蒸汽流温度较高,但测点测得的温度不会升高(3.5 kPa下水的沸点为110 ℃左右)。如果因蒸汽流量、流速造成蒸汽混流不均区域前移或后移,一旦该区域接触某个温度测点,可能造成该温度测点测量值快速下降。

图3 轴封蒸汽温度测点示意Fig.3 Schematic of measurement points for shaft seal steam temperature

经过试验发现,蒸汽调节阀开度为40%~45%时调节线性不太好。如供汽压力为0.48 MPa,蒸汽调节阀开度为40.4%时,测得阀后管段内蒸汽压力为1.19 kPa;蒸汽调节阀开度为44.4%时,测得阀后管段内蒸汽压力为4.30 kPa。而低压轴封蒸汽的设计压力为3.50 kPa,刚好在调节阀调节线性不佳的区间,调节阀的微小波动都可能造成下游蒸汽流量出现较大变化,蒸汽混流不均区域被汽流推动至温度测点处,就可能对下游的温度测量造成较大干扰。将蒸汽调节阀打至手动模式,控制调节阀开度不变,下游蒸汽压力跟随汽源压力变化,则不会出现蒸汽温度大幅波动的情况,说明如果蒸汽调节阀调节特性均匀,单一变量(汽源压力)造成的波动不易造成蒸汽混流不均区域大范围移动。

2.2 测点因素

对就地两个压力测点10 MAW24CP001,002进行多次校准、调整,将压力引出口改至同一水平高度,避免了高度差可能造成的测量偏差(如图4所示)。在稳定运行和系统停运时,这两个测点测得的数据非常接近,测量偏差及变化趋势基本一致,但在运行中仍会出现测量偏差,特别是工况变化较大时,汽压变化越剧烈,两个测点偏差越大。由于蒸汽调节阀是单冲量调节,仅靠下游压力反馈数值调整阀门开度,而作为调整依据的压力数值就是CP001,002测点的综合计算值,基本是两个测点的平均值。在一个测点测量值较准确(判断是CP001测点),而另一个测点偏离实际值较大时,计算得到的值也会偏离实际值,从而造成调节阀设定值偏离实际需求。特别是当不准确测点测量值偏小时,计算值也偏小,导致调节阀开度大于实际需求,等该测点受上升汽压和本身的波动特性影响恢复正常后,调节阀再次关小。进汽流量反复调节,混流不均区域随之移动,测量汽温也形成大幅波动,从而形成恶性循环。

图4 现场压力测点布置Fig.4 Arrangement of field pressure measuring points

通过分析运行曲线和就地观察,CP001测点测得的压力数据可信度较高。在蒸汽调节阀调整频繁、蒸汽压力波动剧烈时,两个压力测点引出管温度差别非常大。蒸汽在由气态变为液态时会释放大量的热量,CP002测点引压管较热,说明该管道换热效应明显。因此怀疑CP002测点管道布置不合理,导致管道内凝结效应较强,凝结后液柱回流对压力测点影响较大,造成该压力测点测得数据波动大、偏差大。

2.3 管道布置因素

在选定合适的传感器后,怎样正确地安装,将影响流动工质动压测量的精度。传感器安装时主要考虑振动影响和管道的动态响应。振动主要是由传感器安装部位传到测压传感器上来的,一方面会产生一个与振动有关的干扰信号,另一方面,振动加速度会造成传感器过早被破坏。一般是将传感器安装在一个质量较大的联接件上,联接件再通过刚度较小的零件与被测设备联接。管道的动态响应问题主要是管道的滤波效应问题,在通过传压管道测量流体压力时,要考虑传压管道系统的频率特性,尽可能使传感器直接与被测工作介质接触,即采取齐平安装方式。在不能保证此种安装方式的情况下,就需要考虑怎样消除传压管道对压力测试精度的影响[1]。

现场低压轴封蒸汽压力测点布置如图4所示,两个压力变送器压力信号取自蒸汽母管垂直向上引出的引压管侧壁处,10 MAW24CP001测点垂直于气流方向,10 MAW24CP002测点平行于气流方向。由于布置方式不同,这两路压力信号动态响应可能不一致,从而导致静态情况下均正常的两个压力变送器测量流体压力时出现偏差,进而影响蒸汽调节阀的调整。想要消除动态响应不一致的影响,需要统一两个压力测点的引出位置。

3 解决方案

(1)改善压力测点引出位置,使汽压、汽流变化对两个压力变送器影响一致,减小测量波动。可以将两个压力变送器引出管接在引压管端部,以减少测量偏差。

(2)尝试降低低压轴封进汽压力设定值,减小供汽量,下游管道内混流不均区域会前移,脱离温度测点区间。

(3)可以考虑将温度测点后移,远离蒸汽混流不均区域。这样,即使蒸汽流量发生变化,温度测点也不会受到混流不均区域的影响,汽温不会出现突降。

(4)更换减温水喷嘴,选择雾化效果更好的喷嘴,减小喷出水滴的直径,降低混流不均区域出现的可能性。

4 实施效果

该电厂于2018年5月对低压轴封蒸汽压力测点进行改造,由原布置方式改为引自引压管端部,在不影响汽轮机真空度的前提下,将低压轴封进汽压力设定值降至3.0 kPa,改造后机组启停及运行过程中基本没有出现温度波动情况。未来准备进行减温水喷嘴的改造,对减温水喷出颗粒、线型、方向进行调整,以期达到最佳效果。

5 结束语

轴封供汽温度对汽轮机安全运行至关重要,维持稳定的轴封供汽温度不能仅从减温水调节入手,还应扩大调查范围,从蒸汽流量调节、测点布置、管道布置等多方面分析,找到汽温波动的根本原因,从而解决问题。