三维整体编织技术的研究现状

宋一帆 贺辛亥 张志毅 王 晨

(1.西安工程大学,陕西西安,710048;2.陕西黄河集团有限公司,陕西西安,710043)

20世纪70年代以来,随着航空航天技术的迅速发展,急需具备质量轻、强度和模量高以及耐高温等优点的结构复合材料[1-2]。通过三维编织技术所制备的复合材料具备上述要求,且具有结构不分层、易设计等特性,可代替传统的高性能航空金属材料,因而该技术得到了迅速的发展[3-5]。三维编织复合材料能满足实际应用中多向载荷和多向热应力的要求,其截面尺寸沿轴向方向变化的异形件,如飞机螺旋桨叶、雷达罩、风电叶片、导弹弹头防热套等,并不是外形规则的等截面结构[6-8]。目前获得异形编织复合材料的主要方法是先制备尺寸合适的等截面复合材料,然后通过机械加工以获得最终需要的外形尺寸。显然,此方法会严重损伤增强纤维,破坏试件结构的完整性,使试件的力学性能大幅衰减[9-10]。三维整体编织技术在工艺上突出的特点是具有编织变截面或异形截面织物的能力,运用编织工艺和设备上的技术特点,通过改变编织底盘中携纱器的阵列形状和每个携纱器所载纱线的细度及其运动形式,能够按零件的形状和尺寸大小直接编织出三维预制件[11-13],进而保证零件整体结构性能。因此三维整体编织工艺和设备得到了重视和迅速的发展[14]。本文介绍三维整体编织工艺和整体编织设备研究的现状,在此基础上提出一种基于AGV小车模型的主动携纱器和底盘设计思路,通过NRF24L01无线控制模块来实现变截面与异形截面预制件的整体编织。

1 三维整体编织技术原理

1.1 变截面编织工艺

变截面三维编织技术主要运用编织工艺及其设备上的技术特点,通过编织过程中改变参与编织纱线的数量或细度,而不影响后续的编织进程,进而实现变截面预制件的整体编织[15-16]。当前,实现变截面编织中参与编织纱线的细度与数量的增减纱工艺有单元尺寸缩减法和单元数量减少法。

1.1.1 单元尺寸缩减法

单元尺寸缩减法是改变每个携纱器上所挂纤维束的细度,而携纱器的数量和排列方式保持不变[17]。编织纱由纤维束组成,在编织过程中可以根据预制件的要求改变每个携纱器所放纱线的细度,从而完成变截面预制件的编织。单元尺寸缩减法相对比较难以实现自动化,主要由于在执行增减纱过程中需要携纱器具备自动实现控制增减纱的功能,需要额外辅助控制系统,且体积相对于传统的携纱器有所增加,对三维编织底盘的整体尺寸影响较大。

1.1.2 单元数量减少法

单元数量减少法是通过改变参与编织携纱器的数量及运动规律,形成比原阵列整体缩小的阵列,继续编织,便可形成沿轴向截面尺寸缩减的预制件[18-20]。根据减纱单元在横截面内的排列形式,单元数量减少法又可以分为整列、整行减纱与逐点单元减纱3种情况。其原理都是通过改变携纱器的数量。由于减纱形式的不同也使得它们产生的效果有所区分。

整列(行)减纱工艺与逐点单元减纱工艺在缩减预制件截面获得相同变截面尺寸时,减去的携纱器数量是相同的。由于整列(行) 减纱工艺制备变截面预制件时,退出编织的携纱器沿横截面厚度或宽度方向贯穿排列,这样会使预制件局部形成结构缺陷;而逐点单元减纱工艺中退出编织的携纱器均匀分散排列,剩余携纱器位置变化不大,避免局部结构缺陷对预制件整体结构的影响。因此逐点单元减纱是目前比较理想的一种工艺[21]。主动携纱器因其具有独立的运动能力,在单元数量减少法中应用价值巨大,同样由于其体积过大与控制复杂等原因使其发展缓慢。

1.2 异形截面编织工艺

所谓的异形截面编织主要是区别于常规的矩形截面编织。异形编织工艺主要编织各种由矩形截面组成的复杂形状的预制件,如T形、工字形截面等预制件。在编织该预制件时由于携纱器的排列不同于矩形截面排列形式,通过“四步法”编织时使携纱器位置发生错乱,不能按照要求进行编织。因此传统的“四步法”编织工艺对于横截面复杂的预制件并不适用。对于这种预制件的编织通常采用通用法和混和法两种编织技术[22-23]。

1.2.1 通用法编织原理

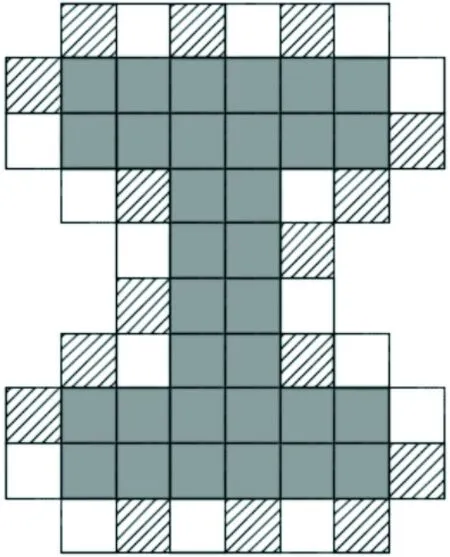

通用法是在编织底盘上将载纱携纱器初始阵列按照预制件横截面1×1的一种运动式样排列,即将一个复杂的预制件截面分割为有限个常规的矩形截面单元,然后成组地编织这些单元。通用法编织工字形预制件原理如图1所示。它将工字形横截面分为两端矩形和中间矩形两组,分别先后经过四步编织共八步循环,纱线的排列形式同原状态一样。因此横截面越复杂,在一个编织循环中的步数越多,编织速度越慢。由于任何矩形组合横截面总是可以分成若干个矩形单元,通用法编织方案设计比较简单。虽然通用法编织工字形横截面为八步循环,但对于分割后的每个矩形单元编织时本质上依然采用的是四步法编织,因此这种编织方法可以看作是四步法编织工艺的组合[24]。

图1 通用法编织工字形预制件

1.2.2 混和法编织原理

混和法是在一个立体织物横截面内同时使用两种或两种以上的编织式样,混和法编织工字形预制件原理如图2所示。载纱携纱器初始阵列按1×3和3×1混和运动式样排列,编织时不同行列的携纱器纵横步进时按照设定的要求同时移动1个或3个位置数。混和法编织在一个循环中仅有四步,因此编织运行效率高,然而对于一个复杂的预制件,其编织方案相对难以设计,因此需要借助计算机对其进行模拟和优化,或者通过试验验证编织方案并加以优化。两种编织工艺中携纱器运动式样与步进循环数不同,最终得到立体织物的结构性能也不同。在某些情况下,可以联合使用这两种方法来编织复杂横截面的立体编织物。

图2 混和法编织工字形预制件

2 三维整体编织设备

目前国内外三维编织机均存在柔性化低、工艺适应性差等问题,因此新设备的研发迫在眉睫。按照整体编织工艺的特点和目前对整体编织设备的研究热点,基于三维整体编织工艺原理与编织物需求,国内对整体编织设备研究重点主要集中在增减纱携纱器、主动携纱器和异形编织底盘。

2.1 增减纱携纱器

李宗迎等设计了一种可以自动实现增减纱的携纱器[25]。增减纱装置的主要特点是利用辅助线圈缠绕方式,选择参加编织的纱线数量,实现自动增纱或减纱。此方法不仅保留了编织过程中不用移除携纱器的优点,同时在进行纱线数量改变时不会产生断丝、起毛等问题。但编织过程中纱线恒张力缠绕使参与编织纱线不断加捻而影响预制件的整体性能,再者对纱线的抗扭性提出了更高的要求。郑占阳等利用塑性金属易于变形的性质设计的增减纱携纱器,可选择性将副纱线附着于主纱线,或将其从主纱线中去除[26],但在增减纱过程中会引入金属杂质,从而对三维编织复合材料的综合性能产生一定影响。董红坤等利用液氮可以使液体迅速凝固的特点,设计的增减纱携纱器理论上虽然能够实现增减纱的功能[27],但是在编织过程中要不断地吹入冷气,保证副纱线在打紧过程之前不会断开,使携纱器的结构复杂化。程稼稷提出了一种基于化学黏合剂黏接原理的新型增减纱携纱器,将黏合剂涂覆于增纱压辊上,依靠黏合剂与增纱压辊之间的压力完成增减纱过程,且能完成从1束到3束的实时增减,实现变截面预制件的编织[28],利用基体材料作为黏合剂将主、副纱线黏接在一起,从而避免了引入杂质问题,在理论上可以达到变截面编织效果。但是由于上述携纱器黏接强度问题,何时黏接需要应用于实践中再进一步优化。

2.2 主动携纱器

李政宁提出了一种以直线步进电机为基础的主动携纱器模型,该携纱器采用模块化设计,易于组装,可用于纵横编织[29]。可以对每个主动携纱器加以控制,使其按要求加入编织或者在外围处于待机,从而实现三维整体编织。虽然该设计简化了编织底盘的结构,但涉及到直线电机,因此对轨道的铺设、供电、控制、减少电磁干扰等方面要求较高。吴世林等提出了齿轮式主动携纱器方案[30]。齿轮式主动携纱器采用由直流电动机带动齿轮在齿条上滚动和滑动并行的驱动方式,与直线电机模型的主动携纱器相比更可靠,底座可单元化模块拼接,零件的加工较为容易,且不用考虑电磁兼容带来的各种干扰问题。但是该方案携纱器在编织底盘上的运动通过齿轮齿条啮合传动,这无疑对底盘和主动携纱器的制造精度提出了新的要求,同时也增加了整个编织机的复杂程度和成本。

2.3 异形编织底盘装置

天津工业大学复合材料研究所设计出来的编织底盘通过计算机控制,利用气动作为驱动力,可编织常规的矩形截面预制件和由矩形组合的异形截面预制件[31-32]。但该底盘整行(列)携纱器不能单独纵横步进,使得循环周期延长,在编织异形截面预制件时只能使用通用法,编织效率低;再者编织底盘与编织出预制件的尺寸相差较大,适应性差。

张志毅提出了一种利用步进电机作为驱动装置,电磁铁在导轨两端起定位作用,通过微控制器控制来实现多种异形预制件自动编织的底盘装置,提高了其编织底盘的通用性。可根据异形预制件编织模式与式样需要改变携纱器布局,并通过相应的定位机构和电机单独控制任意行(列)携纱器的运动状态,即可实现异形立体织物的整体编织,该异形编织底盘适用于采用通用法和混和法编织异形预制件[33]。

3 基于AGV小车模型的主动携纱器

前文所总结的一些能够实现整体编织的可控增减纱携纱器和异形编织底盘,在一定程度上可以实现异形整体编织。但是基于直线电机的主动携纱器,其本身和底盘的铺设成本高且易产生电磁干扰,增加了控制难度,影响编织过程的顺利进行;常规的异形编织底盘结构复杂和扩展性差,难以应对编织截面尺寸较大的预制件。在此基础上本文提出了基于AGV小车模型的主动携纱器模型,其具有结构简单、易控制、适应性强等特点,可有效地解决底盘复杂、电磁干扰和成本高等问题,实现变截面和异形整体编织。

3.1 主动携纱器整体设计思路

AGV小车模型的单个或群体运动可实现异形编织,提高了编织底盘运动的灵活性;且作为载体可与增减纱装置组合,实现变截面编织,即实现异形与变截面的柔性一体化编织。

小车的设计采用双动力系统,分别控制X轴和Y轴的运动。当小车向X轴正方向运动时,相关电机启动,反向运动时电机转向转换即可,Y轴同理。此方案有效地简化了动力系统的结构。转向方案使用电机控制四轮同时转向,避免了驱动轮作为转向轮造成转弯半径过大,使小车轨道复杂化。小车供电模式要符合三维编织物的工业生产要求,而且经济安全;常规的小车通过电池或者CPS非接触供电,前者不能连续工作,后者电磁干扰较大,对于小车的控制影响较大[34]。本设计通过底盘布线方式为小车供电,既能解决工作的持续性,还能降低电磁干扰。底盘仅起导向修正和供电作用。底盘结构简单,可以根据编织物的尺寸要求进行任意组合。在底盘上开槽、布线,为小车持续供电。小车通过触电装置与电网接触通电并起到导向修正作用。在交点位置布置磁钉为小车提供准确的运动定位。小车的驱动与转向电机分别通过NRLF24L01模块控制,实现变截面与异形截面预制件的整体编织。

3.2 主动携纱器的工作方式

基于AGV小车设计的主动携纱器,突破了依靠传统编织底盘提供导向和动力,在编织变截面和异形截面预制件时,可以按照编织工艺分布在底盘上,通过计算机控制实现编织过程。当编织变截面时,编织底盘分为编织区域和待机区域,当预制件截面尺寸缩减时,编织区域的携纱器退出编织进入待机区域,当预制件截面尺寸增加时,待机区域的携纱器进入编织区域参与编织运动[35]。当编织异形截面时,该携纱器具有独立的运动能力,在编织主体阵内不必遵循锭座填满编织主体阵的规则,只需根据异形预制件截面的尺寸与形状,调动携纱器到准确的位置,组成异形截面的主体,接着按照编织规律,确定补充锭座的安放位置,不必考虑空档位置对编织过程的影响[36]。该携纱器具有独立运动的能力,在编织异形截面时通用法和混和法均使用。

4 结语

目前三维整体编织技术研究主要集中在变截面编织工艺和异形编织工艺,对编织设备的依赖性较强。增减纱携纱器由于增加了增减纱控制装置,其体积会明显增大,且控制复杂,对编织机体积和效率影响较大。基于直线电机模型的主动携纱器和齿轮主动携纱器虽然可实现自由移动,适用于变截面和异形整体编织,但是直线电机携纱器电磁干扰强,底盘成本较高;齿轮主动携纱器和底盘结构复杂。现有异形编织底盘结构复杂,适用范围较小。本文提出的基于AGV小车模型的主动携纱器结构简单,对底盘依赖减少,使整个编织机研制成本降低;通过底盘布线、供电可减少电磁干扰,且可持续工作;通用性好,仅通过控制有序控制携纱器运动规律即可完成异形整体编织,亦可作为载体与增减纱携纱装置配合使用,通过单元尺寸法实现增减纱,从而提高编织的效率,对新型三维编织机研发具有重要的价值。