Megaperse®CF系列耐碱分散染料的应用

唐燕迅,杭新花

(1.上海万得化工有限公司,上海 201203;2.江苏伊思达纺织有限公司,江苏常州 213161)

1 分散染料酸性染色工艺的短板

1.1 低聚物侵扰

涤纶低聚物是聚酯高分子缩聚反应过程中的副产物,其结构有线形与环形两种。环形结构的低聚物有二聚体至十聚体(及以上)多种形态,给涤纶染色带来危害的主要是环状三聚体小分子[1]。环状三聚体小分子由3个乙基对苯二甲酸酯首尾对接构成,简称C3[2]。分析揭示,C3占低聚物杂质总量的70%以上,其疏水性及平面对称性强,因而在水中聚集、结晶趋势明显,染整加工中令人烦恼的低聚物就是C3发生了结晶聚集(线形结构的低聚物组分占比不多,并且在高温下有一定的水溶性,不易结晶,对涤纶染色的负面影响不大)。

在分散染料染色过程中,因高温脱出并解散到染浴中的C3虽呈疏水性,但初始数量少、颗粒小,暂时能以亚稳定状态分散于弱酸性染液中,但其结晶聚集行为会随着温度上升、时间延长及数量增加而加剧;到染色后期,随着染浴温度下降,满足C3结晶的条件富集,聚集速率与规模快速增大,沾污加重。

低聚物的危害:(1)裹掖浴中分散染料等杂质形成高黏度焦油斑,影响色光重现,织物被低聚物黏着后剥色回修困难,成本损耗巨大。实践表明染色浴比越小,沾污程度越大,这显然有悖于低浴比节能减排要求。(2)附着在纤维表面使染物手感生涩、光泽暗哑。纯涤色纱上多见黏着性白色粉末,沾有白色粉末的纱线在织造时不但污染织机,更会因摩擦力增加频发导致纱针卡顿,产生织疵。部分分布于涤纶纱线表面的白色粉末的存在形态:一半探出纤维表面,一半仍滞留于纤维内部,露出部分在浴中结晶增长,在纤维表面形成楞坎,从而在织机导纱针内产生滑行阻力加剧卡顿,对于该情形,柔软剂的作用乏力。(3)淤塞筒子纱内层,加重内外层差,产生报废色纱。(4)沉积到染缸腔壁及加热器表面,既沾污织物,又降低热效;堵塞染缸内置滤网影响染液循环等。

1.2 涤棉类(T/C)纺织品染色的高耗低效

天然纤维素类纺织品的前处理需要在高温强碱条件下进行,以去除共生于纤维中的杂质、色素以及织物上的油污或浆料,此过程在温度与时间上与涤纶分散染料染色存在较好的吻合度,实现涤棉类纺织品前处理与分散染料染色一浴的两全构想由此而来,但该构想总是受到分散染料适用pH的制约,所以,T/C类纺织品染色的主流方式仍未摆脱二浴二步法。在节能减排理念日益普及的今天,该工艺短板更加突出。

2 Megaperse®CF系列耐碱分散染料简介

涤纶低聚物在高温碱性条件下易水解(反应式如下),低聚物小分子会发生开环水解,转化成可溶性的羧酸钠盐与乙二醇,水解产物能溶解于染浴中,且不影响染色,能随染色残液顺利排出[3],从根本上杜绝了C3在染浴中滞留及结晶聚集的可能。理论上涤纶碱性染色能一举解决上述问题,所以,耐碱分散染料的应用与推广一直为业界所关注。

Megaperse®CF系列耐碱分散染料正是基于以上思考,有针对性地研发的一组不含碱敏性基团,可以在pH=4~14及强氧化剂存在下染色并稳定发色的分散染料。目前Megaperse®CF系列耐碱分散染料共有16个品种,色系完整,应用于涤纶及其混纺或交织物的碱性染色能够彻底消除低聚物问题,可实现碱氧前处理与分散染料染色同浴,纯涤织物碱减量与分散染料染色同浴,工艺适应性宽,色牢度优良,环保安全,符合欧盟关于纺织品的生态标准。

3 应用举例及效果对比

3.1 纯涤纶筒子纱碱性染色工艺

加工对象:300D纯涤网络丝,染深咖啡色;应用单位:江苏伊思达纺织有限公司;染色设备:立信高温高压筒子染色机。

工艺配方:橙CF-OGC 1.3%,红CF-RDC 0.8%,藏青CF-NBC 1.1%,美佳匀CF 1.5 g/L,烧碱1.5 g/L(注:Megaperse®CF系列耐碱分散染料由上海万得化工有限公司提供,耐碱高温匀染剂美佳匀CF由万得国际安力化学有限公司提供)。工艺曲线如下:

染色效果:(1)碱性染色同酸性染色的色纱经目测对比,前者光泽相对柔和,因为纤维表面经高温碱蚀后漫反射增强。(2)经一年多大样生产,成品色纱未发生一例白色粉末及筒子内层纱污染致废问题。(3)因高温碱性浴无疏水物沉积,染液循环通透性提高,层差改善显著,内层的杂质淤积问题得到解决。以往纯涤筒子色纱回倒至内层时,常会因低聚物污染板结导致回倒工况改变,影响色纱成筒;即使勉强全部倒出,也会因层差大或纱线发毛而不得不手工撇除一部分;而碱性染色的色纱能够全部倒出利用。

纱线染色失重按成因可分为:(1)在染色过程中,因纱上油污的清除及少量低聚物的脱离而产生的正常减重;(2)因层差板结污染等导致的被动废弃。若不计纤维受热缩率,前者只失重不失长,而后者既失重又失长,碱性染色有效避免了被动失长。下游织造未再有白色粉末污染及织造卡顿的投诉。

3.2 涤棉类煮漂染一浴一步工艺

3.2.1 涤棉纱线的染色

加工对象:45s65/35涤棉筒子纱,染深宝蓝色;应用单位:江苏伊思达纺织有限公司;染色设备:立信高温高压筒子染色机。

工艺配方:藏青CF-NBC H/C 1.98%,红玉CFRBC 0.09%,艳蓝CF-BBC 0.84%,Meclear 40C 1 g/L,美佳匀CFN 2 g/L,27%双氧水4 g/L(注:Meclear 40C为螯合分散剂;美佳匀CFN是多功能匀染剂,在染浴中同时起提供OH-及稳定pH的作用,配方选用美佳匀CFN就不用另加碱剂,提示用量1.5~3.0 g/L)。工艺曲线如下:

3.2.2 涤棉针织布的染色

加工对象:32s65/35涤棉针织布,染红莲色;应用单位:南昌华远纺织染整有限公司;染色设备:HJ-500型高温高压溢流染色机。

工艺配方:紫CF-VC 0.56%,红CF-RDC 0.25%,美佳匀CF 1.5 g/L,Meclear 40C 1.5 g/L,27%双氧水5 g/L,烧碱1.5 g/L(注:若棉相配棉等级低或染坯含杂高,可以加精炼剂或去油纱剂,提高烧碱、双氧水用量等)。工艺曲线同3.2.1。

染色效果:(1)分散染料染色后的布面洁净,用渗圈法检测,水滴在布面渗圈均匀。(2)该用户自采用碱性染色工艺后,再未发生焦油斑问题(焦油斑在T/C类面料的绳状染色中相对多见,造成的危害也更大,一方面是因为染色过程中布匹在染缸内壁的摩擦运行会增加低聚物的沾污概率,绳状形态有利于附着物在布隙间藏匿;另一方面在低聚物结晶增长吸附分散染料形成焦油胶团的过程中,脱落于浴中表面积巨大的纤维毛羽及金属离子会诱导吸附低聚物。大多数染厂在用分散染料染色时,很少有使用螯合分散剂的习惯与防范意识,低估了从染坯天然纤维素相中高温溶出的金属离子以及不良水质的影响[4])。在高温碱性条件下,随着C3与聚酯类毛羽的水解,黏性解除、诱导效应减弱,形成焦油斑的条件随之瓦解。

由表1可知,从染坯进缸到套染棉环节,每染一缸,碱性同浴工艺比传统工艺缩减4道工序,缩短工艺时间2.5 h(即减少染机约2.5 h的大功率耗电运行);节约用水5缸(即对应减少排污5缸);免除了单独前处理部分的蒸汽消耗;染色保温后无须特意高温排放,对设备及环境影响小,可在降温至80℃后直接注入保险粉保温还原清洗,进一步节省热能,同时也便于回收降温过程中释放的热能。另外,随着分散染料碱性染色的持续运行,染缸内壁、加热器及其他相关辅助设备表面不会再有顽固黏着性杂质增生,能维持相对清洁,可进一步减少潜在的次生性危害。

表1 两种工艺流程及各工序的温度、时间和用水对照表

3.3 大样色牢度

耐皂洗色牢度、耐摩擦色牢度、耐升华色牢度分别按GB/T 3921—2008、GB/T 3920—2008、GB/T 5718—1997测试;耐升华色牢度测试条件为180℃、30 s。从表2中可以看出,色牢度数据均达到常规纺织品色牢度要求。T/C纱深宝蓝色耐湿摩擦色牢度为2~3级,与棉套染了活性染料,染色总深度高有关;红莲色T/C针织布为尚未套染棉的半成品,其耐摩擦色牢度数据慎作参考。

表2 实验室检测常规色牢度数据表

4 染色与碱减量同浴工艺实验

在高温碱性条件下,除了低聚物会发生水解,聚酯高分子物表面的酯基也会发生水解,形成较低聚合度的水解产物,最终均生成水溶性的对苯二甲酸钠和乙二醇造成失重[5]。传统碱减量工艺存在耗碱耗水量大、减量可控性差及减量后水洗压力大等不足。根据染色效果评估,分散染料碱性染色工艺或可成为改善这些问题的有效途径。

4.1 超细涤纶丝仿桃皮梭织布

织物:Peach Coshibo,150D/96F半光假捻涤纶纱梭织布,(10.00±0.01)g/块(实验用布染前与染后称重均预先充分吸湿、烘干,再置于20℃恒温箱中回潮24 h)。预处理:清水100 ℃热洗15 min;染色+碱减量:Megaperse®CF染料1.0%(omf),美佳匀CF 1.5 g/L,浴比1∶20,130℃,60 min。不同染料(金黄CF-GYC、红CF-RDC、黑CF-BXC)在不同碱用量下染色的深度值与减量率见表3。

表3 不同染料在不同碱用量下染色的深度值与减量率

4.2 普通纯涤平纹梭织布

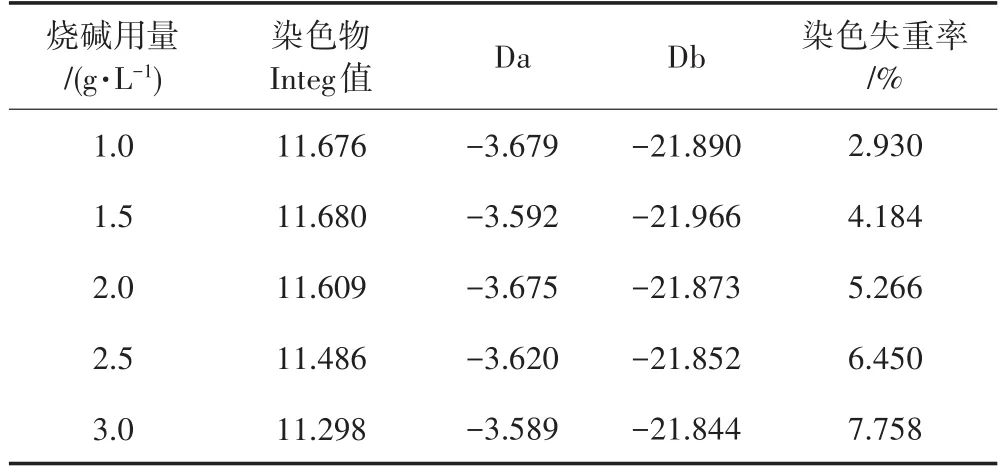

织物:20×20/60×60纯涤平纹布,(10±0.01)g/块。染色+碱减量:藏青CF-NBC 1.0%(omf),美佳匀CF 1.5 g/L,浴比1∶20,130 ℃,60 min。

表4中,Da、Db值为布样的CIE色位值。Da是红绿轴上表征红绿偏向的分度值,正值为红,负值为绿;Db是黄蓝轴上表征黄蓝偏向的分度值,正值为黄,负值为蓝。绝对值越大偏向程度越大,反之越小。数据显示5个布样的色位值彼此相差很小,色光接近。

表4 藏青CF-NBC在不同碱用量下染色的深度值、色位值与减量率

4.3 实验结果

Megaperse®CF系列耐碱分散染料染色适合染色-碱减量一浴法工艺,在整个加工过程中,染色物色光稳定,重现性好;涤纶织物碱减量处理的失重率与烧碱用量呈相对稳定的线性正比关系;染料品种变换对涤纶织物碱减量的失重率几乎不产生影响;采用间歇式130℃×60 min进行碱减量,用碱量少,工艺安全性高,失重率稳定可控,可以有效规避减量过度或减量不匀引起的织物强力下降、风格改变问题;就超细涤纶丝仿桃皮梭织布而言,当烧碱用量为2 g/L(未使用促减剂)时,失重率就达15%左右,此时织物的手感和悬垂性与客户提供的整理样布相近。

特别提醒:不同的原料和组织规格,织物的减量率有差异。普通涤纶布在相同条件下处理,烧碱用量至4 g/L时(未使用促减剂),织物的失重率仅能达到10%左右;同时不难预见同一种涤纶制品不同的浸染方式(如筒染与绞染、溢流与卷染)减量率也会不同。所以,采用染色-碱减量一浴法工艺时,一定要对加工对象进行专门实验,确定烧碱用量及其他工艺参数后方可生产,遇到一单多缸的加工情况,要尽可能保证每缸各工序参数一致。

5 分散染料碱性染色注意事项

5.1 筒子染色的特征现象

常年染分散染料的老设备在初始试用碱性染色工艺前务必进行清缸处理。因长期的高温染色,包括其他因素影响,设备内腔壁积聚有不可忽视的顽固附着物,是金属离子、硅垢皂垢、纤维毛羽等拒水性物质在高温下的沉积缠结,而在此过程中,涤纶低聚物的介入令固化后的混凝体附着稳定性增强。常温虽无大碍,但实践发现在分散染料碱性染色初试阶段,因高温强碱与匀染剂的持续、轮番作用,这种常年陈垢会因低聚物组分遭到刻蚀减损而逐渐松解剥离,并会以悬浮小颗粒状往染浴分散。此过程对筒子染色的影响较大,表现为杂质对纱筒的滤过性阻挡,加重层差。更头疼的是这种小颗粒能进入纱筒,遭纱网兜捕后滞留其中,这种不溶性、机械性滞阻颗粒任凭工作液正反循环冲刷或热洗酸洗均不能有效清除。此现象可能且只可能发生在筒子纱初试碱性染色的头几缸中,随着染缸腔壁陈垢的消解,后续染色会回归正常。织物类不会受此影响,因为这种小颗粒并无黏性,随机粘到织物表面后会随织物的运行而脱落。

为避免上述麻烦,推荐必要的染前清缸工艺:烧碱5 g/L,美佳匀CF 5 g/L,130~135 ℃保温60~90 min,高温直排,保险粉4 g/L,80℃还原清洗20 min,排液,酸洗。经验确认最多需要洗缸两次,筒子染色即可安全运行。

5.2 高温匀染剂与碱剂的合理组合及选用

实验证明,普通高温匀染剂耐碱稳定性差,分散染料碱性染色必须选用美佳匀CF、CFN这类高温碱性条件下分散性能稳定的品种。若待染物需要较高强度的前处理或染色-碱减量同步处理,则必须选用美佳匀CF与烧碱组合;若待染物只需轻度前处理或仅需遏制低聚物,则可以选用美佳匀CF与纯碱组合或单用美佳匀CFN,以减少涤纶不必要的失重。

5.3 涤黏类制品的碱性染色

因再生纤维素的高温耐强碱稳定性弱于天然棉(麻)类,所以,这类细支品种应慎用烧碱与美佳匀CF组合,选用美佳匀CFN多功能匀染剂为妥,美佳匀CFN用量1.5~3.0 g/L就能将染浴的pH稳定在10.2左右,高温对再生纤维素强力的影响轻微。实际上,涤黏类制品通常也无需苛刻的前处理。

6 结语

(1)Megaperse®CF系列耐碱分散染料碱性染色能够消除涤纶低聚物(包括焦油斑)问题,对纯涤类染色质量提升显著;可以实现T/C类制品前处理与染色同浴,且效能优势明显;染色-碱减量一浴工艺可行;pH宽容度大、重现性好;色牢度满足纺织品相关标准。

(2)Megaperse®CF系列耐碱分散染料及其应用符合绿色低碳、节能增效的环保理念,工艺适应性宽,具有较好的市场与应用前景。