涡旋压缩机磨损问题的一种解决方法

佟林、李胡广、魏王睿、徐明、金永镇、唐昌武

(一汽轿车股份有限公司 130000)

0 引言

压缩机是汽车空调制冷系统的心脏,是维持制冷剂在制冷系统中循环流动的动力来源。涡旋压缩机作为第四代压缩机,在汽车空调领域得到了越来越广泛的应用,是一款比较理想的压缩机,在制冷与空调领域具有良好的发展前景。涡旋压缩机是一种具有特殊结构的新型压缩机,具有效率高、能耗小、零件少、结构紧凑、运行平稳等特点[1-3]。

涡旋式压缩机由两个涡旋盘组成可压缩容积,一个为静涡旋盘,另一个为动涡旋盘。两个涡旋盘呈偏心回转平动的渐开线运动,运动形式相对复杂,所以涡旋压缩机对加工精度要求非常高,涡旋压缩机在工作过程中存在较多的摩擦副,这些摩擦副需要很高的加工精度及良好的润滑才能保证其运行的可靠性,涡旋盘之间的磨损问题一直作为其主要失效模式,是售后市场较难解决的问题之一。

1 故障件拆解

本文针对某车型50份售后故障件进行了拆解,其中32辆因不同程度地磨损而失效(图1),故障率64%。通过对磨损位置的对比,发现27台压缩机均在动涡旋盘相同位置有磨损,经过分析,磨损位置处于整车装配条件下,压缩机受皮带作用力方向上,磨损故障率85%。

2 原因分析

根据发动机轮系载荷曲线,模拟整车运行工况,压缩机皮带轮受到皮带施加的载荷最大值为2 400 N。以上述载荷作为输入条件,对动涡旋盘变形量进行模拟计算,结果表明,动涡旋盘边缘最大变形量为0.011 mm。

图1 磨损件拆解图片

图2 动涡旋盘与静涡旋盘摩擦面间隙分布

上述变形量有可能导致动涡旋盘与静涡旋盘型线端面非耐磨片覆盖位置直接接触,高速运行时产生高温粘蚀。

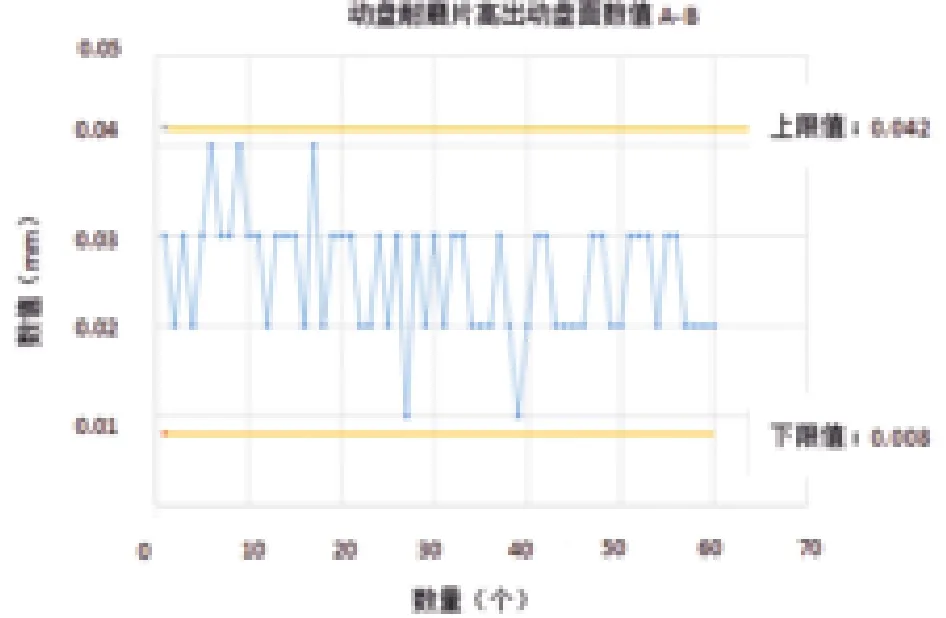

为了验证上述猜测,在涡旋压缩机生产线上,抽取60个下线样件,测量动静涡旋盘之间的间隙。测量结果为,有2个压缩机动静涡旋盘之间的空隙小于0.011 mm,即这两个压缩机样件,在2 400 N载荷作用下可能发生磨损(图2)。

为了验证猜测的正确性,针对上述2个间隙小于0.011 mm的样件,进行实验验证。具体方法如下:在静涡旋盘型线端面上涂抹红色油漆。装配后,模拟压缩机整车受力方向,施加2 400 N载荷,静置10 min后拆解,发现压缩机动涡旋盘摩擦面上沾有红色油漆。油漆沾染位置与售后件磨损位置相同,即证明猜测正确。

综上,通过理论计算及模拟试验,均证明了该车型压缩机磨损真因:动静涡旋盘端面间隙控制下限过小,低于压缩机受整车轮系最大载荷要求的最小安全间隙,导致动静涡旋盘间隙在公差下限的样件,处于极端工况 (承受2 400 N的载荷) 时发生接触磨损。

3 解决方案

将动静盘端面间隙控制范围由0.008~0.044 mm增大到0.016~0.054 mm,增加动静盘型线端面距离可能带来高低压侧窜气,导致制冷性能下降。接下来,进行压缩机单体性能试验,以及160 h的高温高压高转速试验用于验证其可靠性。在三高试验后,再次进行单体性能试验,性能满足要求,经过上述验证后,可以判定,增加动静盘型线端面间隙不会带来性能降低风险,措施可以实施。

同时,涡旋盘型线端面增加C0.15 mm倒角。该措施可以避免涡旋盘相对运动过程中将润滑油膜刮掉,增加了储油空间,降低磨损风险,此为对标电动压缩机涡旋盘端面结构制定的措施。为避免极端工况对压缩机造成的损害,针对该款空调压缩机增加了感温包和泄压阀。

3.1 感温包的应用

当涡旋压缩机工作时,外围是吸气区,温度较低,中心区是排气区,温度较高。一般工作条件下,中心区与外围区约有60℃的温差,中心区相对于外围区有约0.060 mm的膨胀增高,压缩机在制造时已经事先将中心区域进行了0.060 mm的降低,以抵消膨胀带来的增高。但如果压缩机在汽车爬长坡等发动机速度高,前端迎面风很小,散热不好的情况工作时,排气压力就会升的很高,排气温度很高,中心区和外围的温差可能超过60℃,所以当压缩机的后壳体温度升到135℃时,安装在壳体上的感温包就会切断离合器,使压缩机停止工作,避免压缩机中心区热膨胀过度而发生粘连。当壳体温度低于105℃时,感温包复位,离合器重新吸合,压缩机重新工作。

图3 整改方案验证

3.2 泄压阀的应用

虽然一般空调系统会在管路上安装压力开关,但如果堵塞点在压力开关的前端,或者压力开关失效,压缩机后部的压力值就会持续升高,直到有一个部件炸裂,将压力释放。所以SAE(美国汽车工程师协会) J639-1999标准规定,压力系统上要配备泄压装置,动作压力要小于4.136 MPa,通常是在压缩机上加装卸荷阀。

4 效果验证

4.1 台架验证

方案确定后,按照下公差制作样件,使动静涡旋盘端面间隙为0.016 mm,同之前的验证方法,在静涡旋盘型线端面上涂抹红色油漆。装配后,按整车受力方向施加2 400 N载荷,静置10 min后,对样件进行拆解,发现动涡旋盘摩擦面上未沾染红色油漆(图3)。表明调整后的动静涡旋盘间隙控制范围满足要求。

4.2 售后表现

方案体现后,跟踪售后市场表现,12mis下降75.6%,效果显著,进一步证明改善措施的有效性。

5 拓展

本案例中,因为轮系方案已定,只能通过优化压缩机,实现压缩机磨损风险降低。本案例中的同款压缩机应用到另一个新开发车型上,由于该车型采用了超越皮带轮,使轮系给压缩机的力,大幅度减少,载荷峰值由2 400 N降低到1 500 N。我们采用了上文所述的方法进行了验证,即使不增加动静涡旋盘的间隙,也不会有磨损发生。

6 结论

本文阐述了某车型涡旋压缩机磨损问题的排查过程。结果表明,处理涡旋压缩机的售后问题,既要排查压缩机制件质量,还应结合其整车装配环境及受力情况进行深入分析。有条件的情况下,整车轮系应尽量应用超越皮带轮,使轮系受力大幅度降低,提升轮系可靠性,也能保证压缩机的涡旋盘受力变形量的降低,规避因变形产生的干涉风险。涡旋压缩机的动静盘间隙控制范围应根据整车轮系计算结果进行设定,务必保证间隙下限大于其承受最大载荷时的变形量。涡旋盘型线端面增加C0.15 mm倒角,对于提升涡旋压缩机内部润滑效果起到显著作用,可以有效降低内部磨损风险。