中心螺栓式VCT动态响应与稳定特性的试验与优化

石秀勇 、黄天培

(1.同济大学汽车学院 201804;2.博格华纳中国技术中心 200241)

1 引言

可变凸轮轴配气机构(VCT)能使发动机在各种工况下满足动力性、燃油经济性和排放要求[1]。中心螺栓式VCT,属于叶片式可变凸轮轴相位机构。它使发动机结构更加紧凑;缩短相位器与油路控制阀体的距离,使得响应更快更稳定;降低机油压力驱动,减少发动机对机油泵做功,提高燃油经济性,减少排放。越来越多的发动机开始渐渐使用这种结构的VCT。

20世纪80年代前,可变配气正时机构制存在造成本高、结构设计不佳和控制相位器转动角度小等问题[2],直到20世界90年代后,这些问题逐步得到改善,开始取得了较多进步和发展[3]。均质压燃发动机要利用VCT来调节气缸内可燃混合气与废气的含量[4];米勒循环与阿特金森循环也是靠VCT调整进排气门开闭时间实现[5];对增压缸内直喷发动机,在低转速下通过增大气门重叠角来扫气,减小涡轮迟滞,提高转矩响应[6]。

目前,对VCT的研究多数在动态响应,对稳定性的研究比较少。本文将通过台架试验,并采用闭环控制的方法研究中心螺栓式VCT的动态响应与稳定特性,为相位器的设计与使用提供更准确的指导。

2 中心螺栓式VCT的动态响应与稳定特性的评价指标

动态响应与稳定特性是VCT的两个重要性能评价指标[7]。动态响应直接影响了相位器在作动时的死区时间(Dead Time)和执行速率;稳定性则体现了VCT的控制准确度。

对VCT的执行速率要求一般在100°CA/s 以上就算合格[8];对稳定性没有特别规定,工作时一般在±2°CA内能接受。

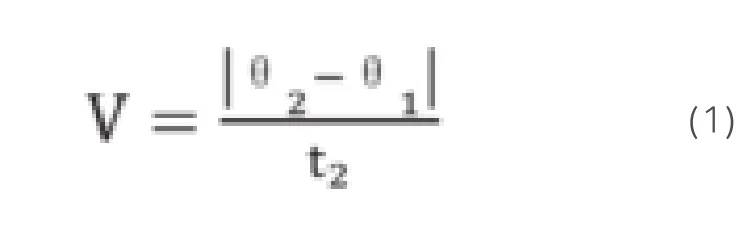

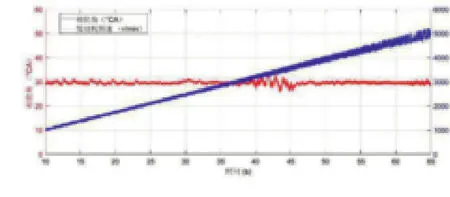

动态响应以执行速率与死区时间为评价指标。如图1所示,相位器的执行速率是指,从某一角度θ1到另一角度θ2的速度,等于角度的绝对值除以执行时间t2(单位:°CA/s)。死区时间是指,从控制器发出指令到相位器开始作动,所经历的时间t1。执行速率的计算公式如式1所示。

稳定性S是描述在相位器在某一角度上的波动情况,数值等于波动的最大值φ1与最小值φ2的绝对值除以2(公式2)。

3 VCT试验的台架设备

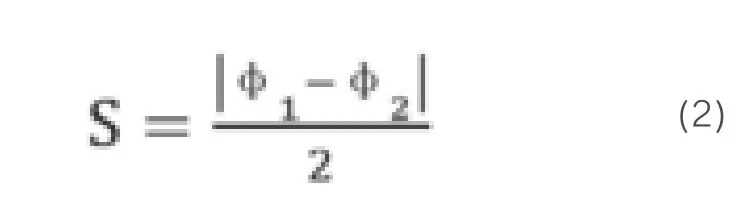

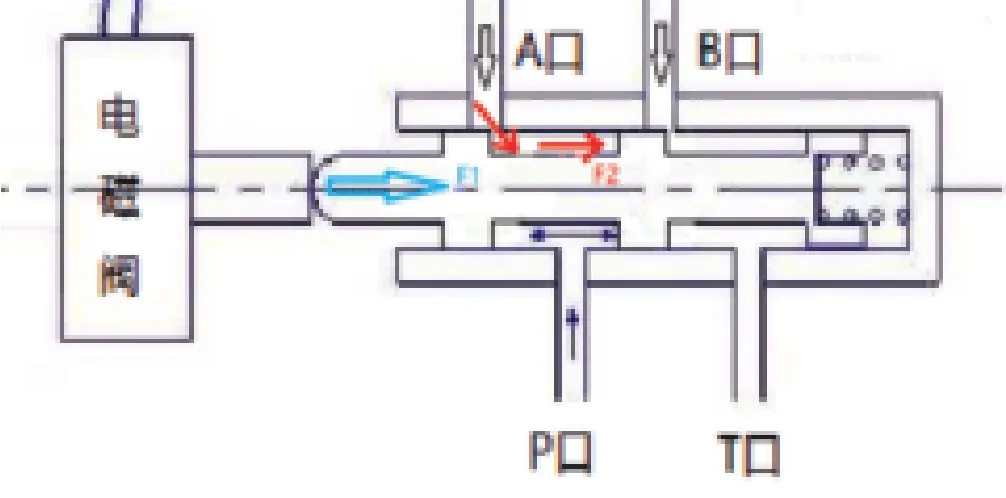

试验采用倒拖台架,动力由电机发出并传递到正时链条,链条带动相位器旋转,相位器的内转子与凸轮轴相连。发动机只保留缸盖以上部分,提供的机油由外部伺服供给(图2),中心螺栓式VCT测试系统。

控制软件由Labview软件搭配NI(National Instrument)板卡组成。Labview软件编辑的控制界面,用于控制发动机转速,机油供给压力及温度设定。实时测得相位器电磁阀电流电压值、阀芯位移量等。CANape则通过CAN总线连接ECU,用于标定曲轴转角与相位器的相对位置,控制中心螺栓式VCT的角度,设定PWM控制频率等。

4 台架试验结果与分析

采用闭环控制,在研究各参数对VCT的影响时,固化各PID的设定值。以排气相位器为研究对象,总行程50°CA,闭环控制相位器在10~40°CA之间来回作动,每个采数点取5个循环的平均值。

4.1 运行参数试验

4.1.1 机油温度对VCT动态响应与稳定特性影响的试验

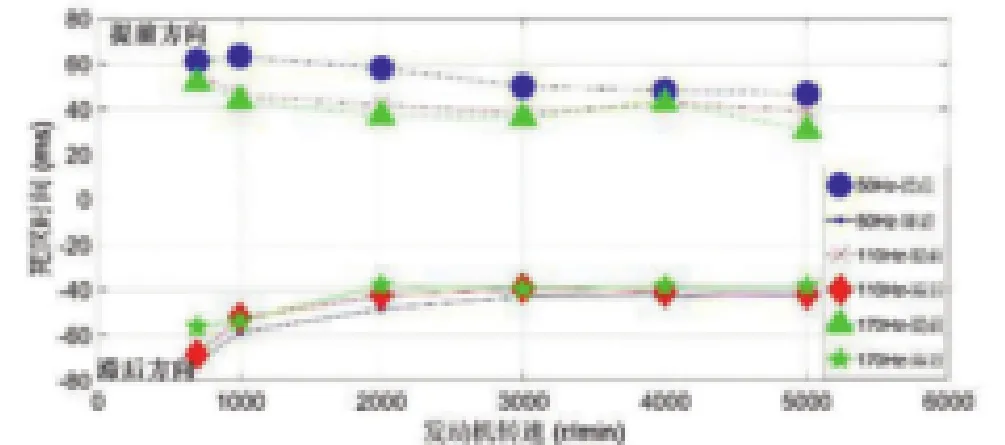

试验条件:发动机转速选取常用的700 r/min、1 000 r/min、2 000 r/min、3 000 r/min、4 000 r/min和5 000 r/min;回位弹簧2.6 N·m,PWM控制频率设定110 Hz时,选取机油温度40℃,90℃和120℃进行比较。

经过试验,得到40℃、90℃和120℃机油温度下,各转速对应的执行速率如图3所示。

当机油温度为40℃时,相位器的执行速率往提前与滞后方向是最小的,而120℃机油温度时相位器的执行速率最快。90℃机油温度下相位器的执行速率介于40℃~120℃油温之间。各个温度下,随着机油压力的增加,相位器的执行速率有逐渐增加的趋势。

当机油温度为40℃、90℃和120℃时,相位器作动的死区时间如图4所示。

可以看到,相位器在往提前与滞后方向作动时,40℃时的死区时间最久,其次90℃,120℃的死区时间最短。

机油温度对VCT的稳定性影响如图5所示,相位器在往提前与滞后方向作动时,40℃油温时的稳定性最好,120℃油温时的稳定性最差,90℃介于两者之间。

图2 中心螺栓式VCT测试系统

图3 机油温度对VCT的执行速率影响

图4 机油温度对VCT的死区时间影响

图5 机油温度对VCT的稳定性影响

主要由于机油温度在40℃时,动力粘度较大,流动性较差,相位器的提前与滞后腔建立起压力的时间较长,所以执行速率较慢;同时受到机油从油底壳到中心阀体螺栓的时间较慢,与机油从提前腔到滞后腔之间的流通变慢的双重影响,死区时间增加。又因为低温粘度大的关系,油分子之间产生的阻力大,能够抵抗来自凸轮轴扭矩波动的能力也相应增强,所以相位器在低温时能够保持较好的稳定性。在高温时,则相反。

可知:机油温度越高,执行速率越高,死区时间越短,稳定性越差;相反,机油温度越低,执行速率越低,死区时间越长,稳定性越好。

4.1.2 机油压力对VCT动态响应与稳定特性影响的试验

试验条件:发动机转速固定在2 000 r/min,机油温度40℃,回位弹簧2.6 N·m,PWM控制频率设定110 Hz时,比较主油道压力 50 kPa、100 kPa、200 kPa、300 kPa、400 kPa和500 kPa下的影响。

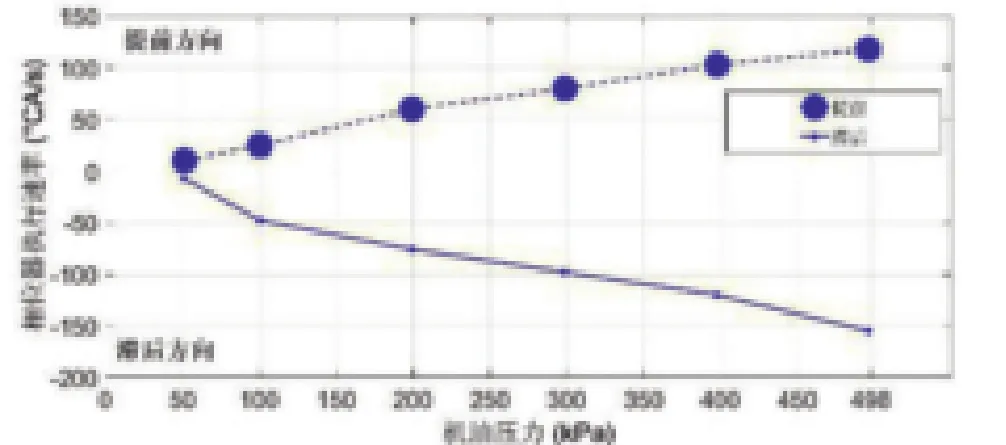

图6 机油压力对VCT的执行速率影响

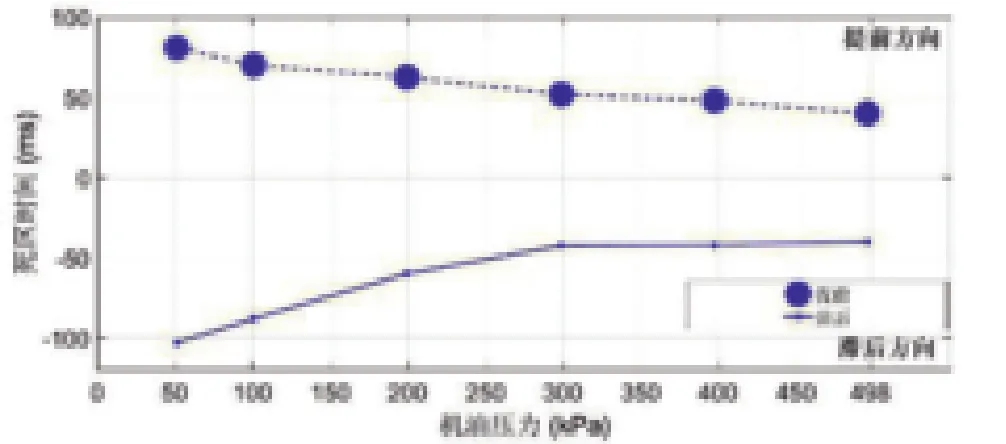

图7 机油压力对VCT的死区时间影响

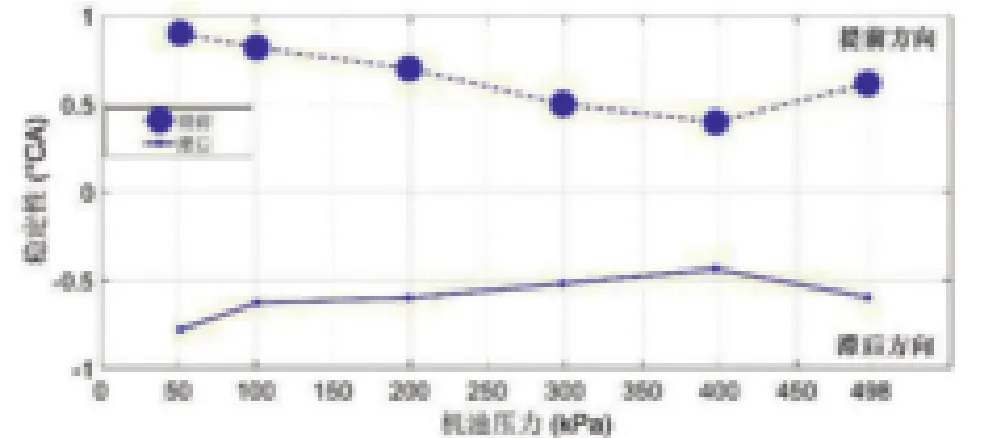

图8 机油压力对VCT的稳定性影响

如图6~8所示,机油压力从50 kPa增加到500 kPa的过程中,相位器往提前与滞后方向的执行速率逐渐增大,死区时间也随之缩短。当机油压力从50 kPa增加到400 kPa的过程中,稳定性逐渐变好。但是当油压超过400 kPa之后,稳定性突然变差。

主要由于机油压力增加,推动内转子的油压增加,使相位器的执行速率提高;提前与滞后腔内的油压能快速建立起来,使死区时间缩短,动态响应变好。当机油过大,超过了PID的可控范围时,相位器的稳定性会变差。

可知:机油压力越大,动态响应越好。稳定性随着机油压力的增加而变好,但当油压过大时,稳定性变差。发动机怠速时,由于机油泵供给的压力较低,相位器的动态响应与稳定性较差,这是VCT在使用过程中遇到的普遍问题。

4.1.3 发动机转速对VCT动态响应与稳定特性影响的试验

试验条件:主油道压力300 kPa,机油温度90℃,回位弹簧2.6 N·m,PWM控制频率设定110 Hz时,比较发动机转 速 700 r/min、1 000 r/min、2 000 r/min、3 000 r/min、4 000 r/min和5 000 r/min下的影响,如图9~11所示。

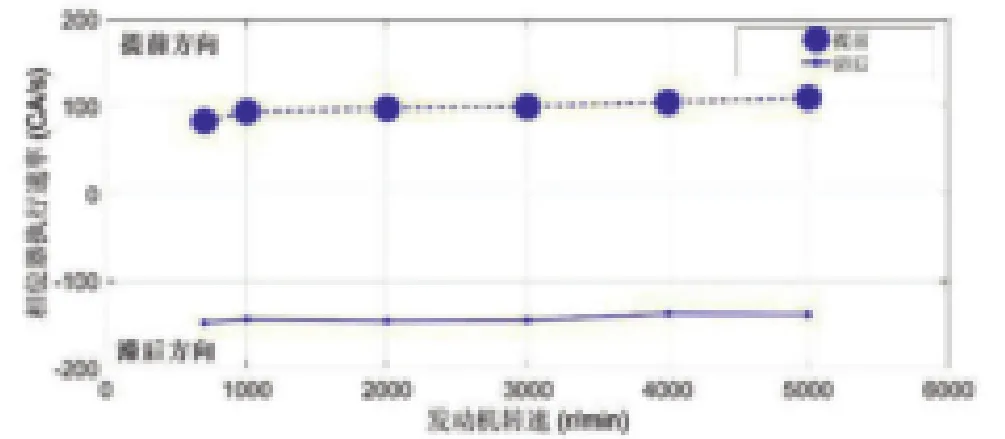

动态响应上,发动机转速对执行速率影响不大;随着发动机转速的提高,死区时间逐渐变短。稳定性上,怠速700 r/min与高速5 000 r/min的抖动比较大,稳定性差。

将发动机转速从700 r/min提升至5 000 r/min,相位器通过闭环控制保持在30°CA,机油压力恒定为300 kPA,观察相位器的抖动量如图12所示。

图9 发动机转速对VCT的执行速率影响

图10 发动机转速对VCT的死区时间影响

图11 发动机转速对VCT的稳定性影响_1

图12 发动机转速对VCT的稳定性影响

图13 PWM控制频率对VCT的执行速率影响

可以发现发动机转速3 100~3 500 r/min之间相位器出现异常剧烈地抖动,抖动量已经超过发动机怠速与高速时的抖动量。其中,3 300 r/min时相位器的抖动量达到峰值,稳定性急剧下降。当发动机从3 500 r/min继续增加转速时,稳定性又再次变好。

4.2 控制参数试验

PWM控制频率对VCT动态响应与稳定特性影响的试验。

试验条件:发动机转速选取常用的700 r/min、1 000 r/min、2 000 r/min、3 000 r/min、4 000 r/min 和 5 000 r/min,机油温度90℃,回位弹簧2.6 N·m,比较PWM控制频率在50 Hz,110 Hz和170 Hz下的影响,结果如图13~15所示。

可知:PWM值越大,执行速率越低,死区时间越短,稳定性越好;PWM值越小,执行速率越高,死区时间越长,稳定性越差。

为了进一步解释,在VCT上安装位移传感器,目的是监控阀芯的运动情况,并且通过Labview设备采集控制电磁阀的电流,中心阀体的位移和相位器作动的关系。取2 000 r/min这个转速点为研究对象,机油温度90℃,主油道压力3 000 kPa,回位弹簧2.6 N·m。

图14 PWM控制频率对VCT的死区时间影响

图15 PWM控制频率对VCT的稳定性影响

图16 控制电流、阀芯位移和VCT作动的关系

如图16所示,当PWM控制频率在50 Hz时,电磁阀的闭环控制响应较慢。控制VFS的电流波动幅值较大,直接引起中心阀体的位移量过大,最终使相位器的抖动增大,稳定性变差。因为控制频率低的原因,中心阀体与壳体的摩擦频率也低,从某一位置到另一位置也更加顺畅,所以执行速率高。又因为频率低,从ECU发出指令到电磁阀接收指令开始作动的时间久,所以死区时间长。

当PWM控制频率在110 Hz时,控制VFS的电流幅值明显减小,中心阀体的位移能够随着电流大小,更有规律的移动,改善相位器的稳定性。又因为频率增加的缘故,中心阀体与壳体间的摩擦频率增加,使阀芯的移动速度降低,导致相位器执行速率减小。频率增加使控制周期减小,死区时间减少。

当PWM继续增加到170 Hz时,电流的幅值波动更小了,中心阀体的控制精度更高,相位器的稳定性也继续提升,死区时间更短,但由于阀芯与阀体的摩擦频率增加,导致阀芯移动缓慢,执行速率下降。

4.3 结构参数试验

回位弹簧对VCT动态响应与稳定特性影响的试验。

图17 回位弹簧对VCT的执行速率影响

图18 回位弹簧对VCT的死区时间影响

图19 回位弹簧对VCT的稳定性影响

试验条件:发动机转速选取常用的700 r/min、1 000 r/min、2 000 r/min、3 000 r/min、4 000 r/min和5 000 r/min,机油温度90℃,PWM控制频率110 Hz,比较回位弹簧1.6 N·m,2.6 N·m和3.9 N·m的影响,如图17~19所示。

回位弹簧力矩越大,相位器往提前方向执行速率越大,往滞后方向执行速率越小;反之,回位弹簧力矩越小,相位器往提前方向执行速率越小,往滞后方向执行速率越大。对死区时间与稳定性没有影响。

这是因为回位弹簧的作用是给相位器一个提前方向的力矩,用于抵消凸轮轴摩擦力矩,平衡相位器的提前与滞后速率。并且在发动机停机后再次起动时,辅助相位器都能回到各自的锁止位置。

5 优化

5.1 原因分析

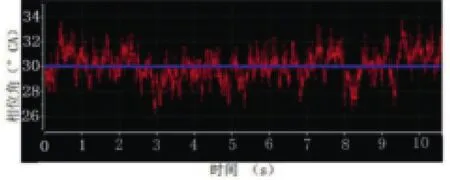

中心螺栓式VCT在发动机转速3 100~3 500 r/min之间抖动异常剧烈,3 300 r/min时相位器抖动量达到峰值。如图20所示,为该款4缸发动机发动机在3 300 r/min下,将相位器使用闭环控制到30°CA时,机油温度90℃,机油压力300 kPa,PWM控制频率设为110 Hz。可以发现相位器的稳定性在±4°CA。

当发动机转速在3 300 r/min时,根据凸轮轴扭矩频率公式得到此时的凸轮轴扭矩频率为110 Hz(公式3)。

式中,f凸为凸轮轴扭矩频率;n为发动机转速;m为凸轮轴轴阶次。

当使用闭环控制将相位器保持在某一角度时,中心阀体受电磁阀控制会在中间位置。由于受到凸轮轴扭矩的影响,相位器的提前腔与滞后腔中的机油会有泄漏。这时闭环控制开始作用,控制电磁阀阀芯推动中心阀体来给提前腔或是滞后腔供给机油。当中心阀体的供给油路与提前腔或是滞后腔连通时,提前腔与滞后腔内的机油又会受凸轮轴扭矩影响倒流回中心阀体,这倒流回中心阀体的机油会对中心阀体有个作用力(图21)。

图20 PWM控制频率110 Hz稳定性

图21 中心阀体受力图

这个作用力的分力会给中心阀体一个轴向的分力F2,如果凸轮轴转矩的频率与电磁阀的PWM控制频率相等时,就会使中心阀体产生较大的共振。当电磁阀给中心阀体的力F1与轴向分力一致时,则控制中心阀体的力就会过大,阀芯的位移量过大,那相位器抖动剧增;当电磁阀给中心阀体的力与轴向分力方向相反时,则阀芯收到的合力减小,到达目标位置的时间变长,相位器的响应能力下降。可见,凸轮轴转矩频率与电磁阀的PWM控制频率息息相关。

5.2 优化方案

为了避免PWM控制频率与凸轮轴频率产生共振的问题,在给相位器做标定时,可避开凸轮轴扭矩的共振点。减小与增加PWM控制频率同样都能够避开凸轮轴扭矩频率。

当PWM控制频率设为95 Hz时,相位器的抖动减小,稳定在±2°CA(图22)。

同样,当PWM控制频率增加到125 Hz时,相位器的抖动量减小,稳定性在±1°CA(图23)。

PWM控制频率设定越高,其相位器的稳定性越好,所以一般选择提高PWM控制频率。当PWM控制频率提高15 Hz到125 Hz时,相位器控制在30°CA时稳定性在±1°CA,有明显改善。

6 结束语

(1)在调整各影响参数时,对中心螺栓式VCT的动态响应的改善会导致稳定性下降,稳定性的改善会导致动态响应的下降。

(2)改变发动机转速能改变凸轮轴扭矩的频率,当凸轮轴扭矩频率与电磁阀PWM控制频率相同时,相位器会产生共振,影响稳定性。

图22 PWM控制频率95 Hz稳定性

图23 PWM控制频率125 Hz稳定性

(3)当凸轮轴扭矩对相位器产生共振影响时,此时改变PWM的设定值能改善相位器稳定性,并且增加PWM设定值比减少PWM设定值效果更好。