连续油管临时封井注水泥技术在涪陵页岩气田的应用

吴磊 何吉标 曹颖

1. 长江大学;2. 中石化江汉石油工程有限公司页岩气开采技术服务公司

随着涪陵页岩气田二期产建工作的开展,井位总体部署调整、输气管线的限制及后期同平台钻井施工要求对先期试气井进行临时封井作业,在气层上部坐封全封可钻式复合桥塞,验封合格后进行注水泥塞施工,形成连续且垂厚不小于200 m 的水泥塞,以达到对试气井临时封井的技术要求,后续根据生产需要可钻除桥塞重新开井生产。由于井筒带压等原因采用连续油管进行作业,连续油管注水泥塞施工在国内外页岩气井中应用很少,在涪陵工区尚属首次,施工时具有很大的不确定性和安全风险,新工艺、新条件对连续油管注水泥施工质量和安全上均提出了很大的挑战[1-6]。

1 连续油管临时封井注水泥技术难点

与常规钻井注水泥相比,连续油管注水泥在施工环境和条件上有着明显的差别,连续油管自身存在管道长、内径小、上提下放能力有限等特点,致使注替水泥施工时排量受限、泵注压力较高,影响井筒内水泥塞质量,严重时甚至出现“插旗杆”或“灌香肠”等质量事故,具有较大的施工风险,故连续油管在井筒内注水泥塞施工作业具有以下技术难点:

(1)连续油管管道长、内径小及上提下放能力有限,易出现憋泵或上提下放遇卡等情况,存在较大的施工安全风险;

(2)水泥浆为固体颗粒悬浮物,流动摩阻系数大,注替过程中循环压耗较大,致使施工压力较高;

(3)油管内径及管柱间隙小,顶替量精确计量难度大,易出现顶替不到位或过顶替而形成大量混浆段,降低水泥塞质量;

(4)严格控制水泥浆稠化时间及抗污染性能,保证多余水泥浆及时洗出井筒,避免出现重大井筒安全事故。

2 连续油管临时封井注水泥技术

针对连续油管临时封井注水泥存在的技术难点,从桥塞选型及坐封方式、低摩阻水泥浆体系、平衡注替水泥浆和反循环洗井施工工艺等方面进行优化改进,形成一套成熟的连续油管临时封井注水泥技术,满足试气井临时封井的技术要求。

2.1 桥塞选型及坐封方式的优化

试气井井筒与地层连通且井筒内介质主要为气体,不利于水泥浆形成段塞,无法形成对井筒的有效封隔,故必须将气层通道进行隔离,将井筒内灌满液体来保证水泥塞施工质量。根据工区现场及井筒实际情况,采取连续油管下全封可钻式复合桥塞对水平段进行封隔,验封合格后在桥塞面进行注水泥塞施工。为保证后期注水泥井筒安全,设计使用两段桥塞进行坐封,起到双保险的作用。经过优化对比,桥塞坐封位置的选择分别以A 靶点以上50 m 和井斜50~60°处为原则进行设计,以保证桥塞顺利下放和有效坐封。

2.2 低摩阻水泥浆体系

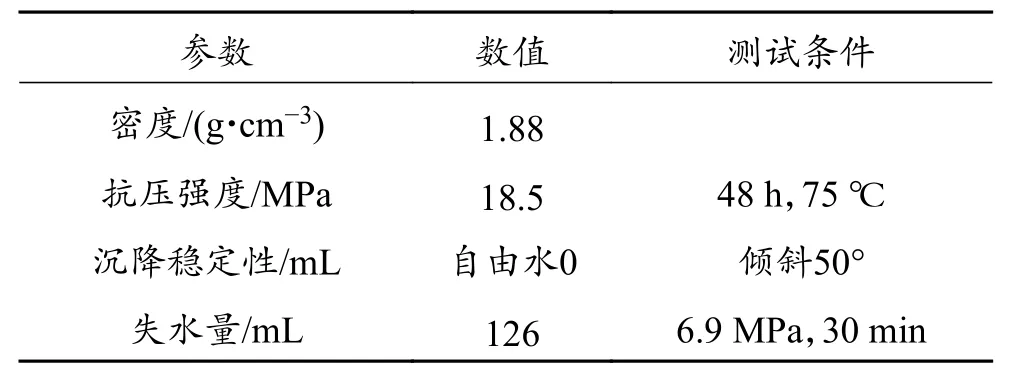

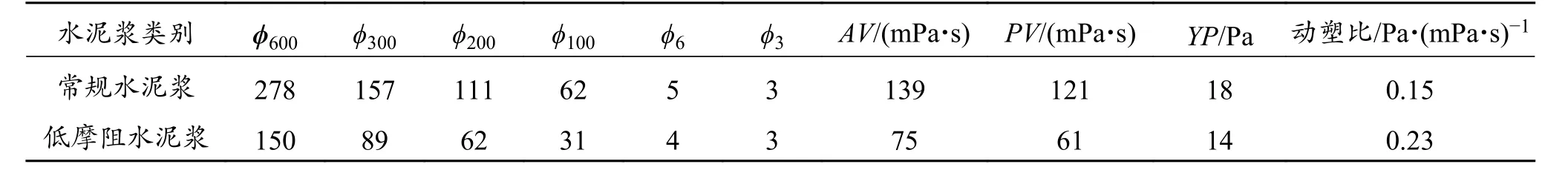

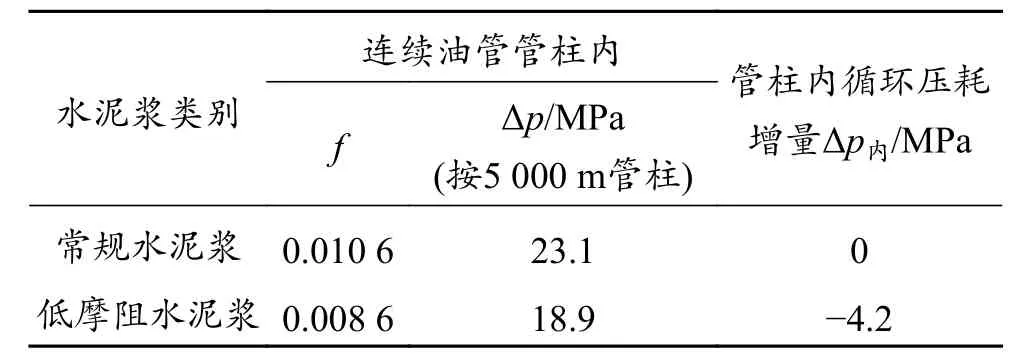

连续油管具有管道长、管径及管柱间隙小的特点,流体循环过程中产生的循环压耗是导致连续油管施工压力偏高的主要原因,故循环流体的润滑性能对连续油管安全施工至关重要。为保证连续油管注水泥塞施工的安全性和连续性,优选流变性能好的低摩阻水泥浆体系,降低循环压耗对施工泵注压力的影响。水泥浆配方为:嘉华G 级+44%清水+1.0%BS300 减 阻 剂+0.9%BS200R 缓 凝 剂+1.0%BP-1A 消泡剂,其性能参数、流变参数及循环压耗计算分别见表1、表2 和表3。

表 1 低摩阻水泥浆体系性能参数Table 1 Property parameters of low-friction slurry system

表 2 低摩阻水泥浆与常规水泥浆流变性能对比(室温25 ℃)Table 2 Comparison of rheological property between low-friction slurry and conventional slurry (air temperature 25 ℃)

由表2 可知,水泥浆的动塑比由0.15 Pa/(mPa · s)提高到了0.23 Pa/(mPa · s),说明低摩阻水泥浆剪切稀释性增强,在低剪率下能有效地携带岩屑,流变性能显著提高;且低摩阻水泥浆体系在管柱内的循环压耗降低4.2 MPa(按水泥浆充满5 000 m 管柱计算),能较好满足连续油管临时封井注水泥安全施工要求。

表 3 水泥浆在管柱内和环空中循环的范宁摩阻系数及循环压耗计算Table 3 Calculated fanning friction factor and circulating pressure loss of slurry while circulating in the pipe string and the annulus

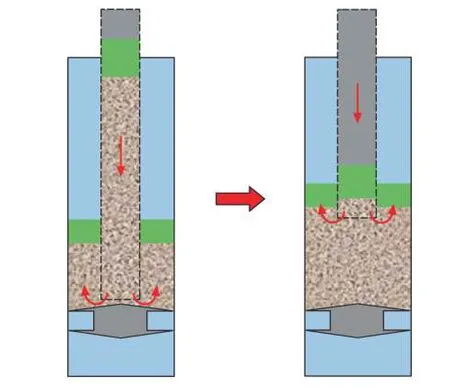

2.3 平衡注替水泥浆施工工艺

顶替精确是注水泥塞成功与否的关键,在连续油管临时封井注水泥施工过程中,易出现替空或少替两种异常情况,影响水泥塞施工质量。替空将致使水泥浆出现大段混浆降低水泥塞质量,混浆严重时甚至出现超缓凝现象,在规定候凝时间内难以形成实塞而导致注水泥塞施工失败;少替将致使水泥浆顶替不到位,管内残留的水泥浆过多,增大“灌香肠”、“插旗杆”安全施工风险。受施工设备条件限制水泥浆顶替量精确计量难度大,为避免连续油管进行顶替施工过程中出现替空或少替情况,必须采取平衡注水泥塞施工工艺,即顶替到一定量后敞开井口快速上提连续油管,在管内外压差作用下水泥浆自动从油管内流出,以形成有效完整水泥段塞,保证水泥塞施工质量。连续油管平衡注替水泥浆施工工艺原理见图1。

图 1 连续油管平衡注替水泥浆施工工艺原理Fig. 1 Technical principle of coiled-tubing balanced slurry injection and displacement

2.4 反循环洗井施工工艺

由于水泥浆的黏附吸附作用,注替完水泥浆后油管或井筒内会有少量残余的水泥浆,需进行洗井以保证井筒和连续油管的安全。通过国内外文献调研和总结,对比反循环洗井与正循环洗井的优缺点,得出连续油管临时封井注水泥施工作业采取定点反洗循环洗井。反洗相对于正洗具有以下优点:(1)残余水泥浆通过连续油管返出地面,不需经过上部井筒环空和井口,可以有效保障井筒的施工安全性;(2)清洗所需顶替液量少,节约施工时间,有效降低施工安全风险;(3)可采取定点循环洗井,循环出超出设计量的水泥浆及混浆,精准控制水泥塞厚度,保证施工质量。

3 现场应用

目前涪陵工区开发地区多为焦石坝构造边缘,相对焦石坝主体区域构造更加破碎,断裂更为发育,地层倾角更大,井下情况更加复杂,为配合二期产能建设总体部署,涪陵工区先后在JYX-6HF 井、JYX-2HF 井等5 口井应用了连续油管临时封井注水泥技术,取得了很好的应用效果。下面以此项技术在JYX-6HF 井的应用进行实例分析。

3.1 基本情况

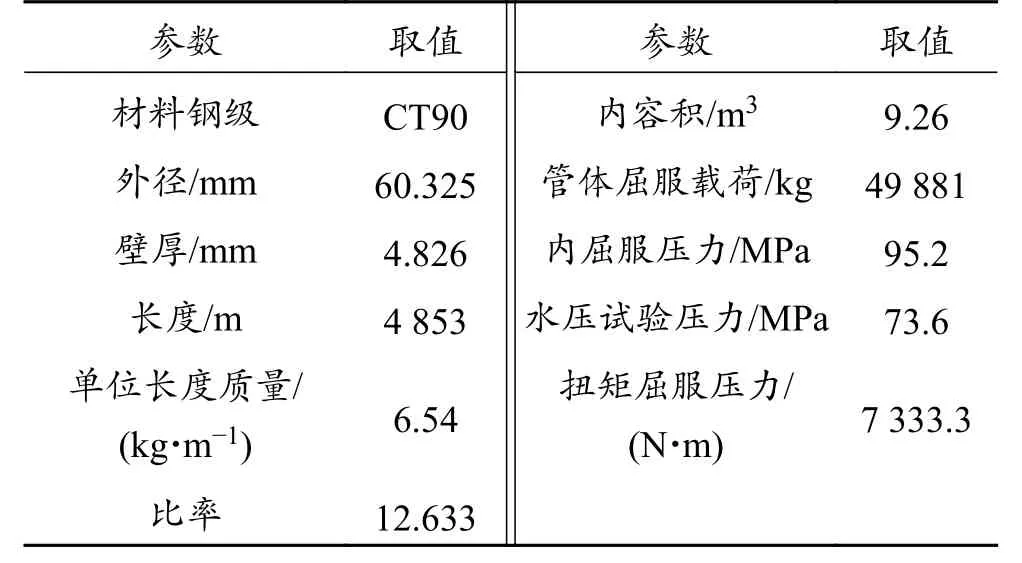

JYX-6HF 井位于重庆市南川区水江镇双河村8 组,是针对上奥陶统五峰组-下志留统龙马溪组下部页岩气层部署的一口页岩气开发水平井。压裂试气评价完成后,因现场实际情况暂达不到试采条件,为满足后期钻井施工要求,需要对该井进行临时封井作业。为降低施工循环压耗和安全风险,采取Ø60.325 mm 连续油管进行注水泥塞施工,连续油管性能参数见表4。

表 4 JYX-6HF 井Ø60.325 mm 连续油管性能参数Table 4 Property parameters of Ø60.325 mm coiled tubing in Well JYX-6HF

3.2 现场施工

连续油管临时封井注水泥技术在JYX-6HF 井进行了成功应用,现场施工过程如下:(1)Ø50.8 mm连续油管在井深3 165.0 m(垂深2 789.3 m)和井深2 840.0 m(垂深2 642.6 m)处依次坐封2 个全封可钻式复合桥塞,试压70 MPa 合格;(2)下Ø60.325 mm连续油管探至全封桥塞位置2 840 m,遇阻吨位10 kN,上提1.5 m,试气队打开返排,压裂车以500 L/min排量循环清水50 m3洗井;(3)固井车以500 L/min排量往连续油管内依次泵注前置隔离液2 m3、水泥浆3.5 m3(密度1.85~1.88 g/m3)、后置隔离液0.5 m3、顶替泵注清水8.0 m3,泵注最后2 m3时以5 m/min速度上下活动连续油管(10 m 范围内);(4)打开滚筒入口旋塞阀使连续油管与大气连通,以25 m/min速度快速上提连续油管至2 400 m(距离桥塞440 m,距离预计水泥塞面55 m);(5)关闭与大气连通的滚筒入口旋塞阀,倒换闸门组,以500 L/min 排量反循环清水30 m3洗井,循环洗井9 m3时返排口出现少量水泥混浆;(6)上提连续油管至井口,关井候凝48 h,专人观察井口。

3.3 效果分析

关井候凝48 h,确认地面水泥浆样品凝固后连续油管开泵循环探塞,下至2 531.5 m 时油管载荷由70 kN 降至50 kN,再次复探遇阻显示明显,判定探至塞面,水泥塞厚度309.5 m(≥260 m),符合临时封井注水泥施工设计技术要求。

4 结论与建议

(1)坐封全封可钻式复合桥塞为连续油管注水泥塞施工作业创造有利条件,保证水泥塞施工质量;低摩阻水泥浆体系降低注替施工循环压耗,使施工压力控制在合理范围内,有效降低注水泥塞施工安全风险;采取平衡注替工艺可使未顶替到位的水泥浆在管内外压差作用下自动从油管内流出,以形成有效完整水泥段塞,保证水泥塞施工质量;采取反循环洗井施工工艺,可快速洗出残余的水泥浆,节约施工时间,有效降低井筒和连续油管的施工安全风险。

(2)连续油管临时封井注水泥塞工艺的应用使注水泥塞施工在质量和安全均得到了有效保证,取得了显著的效果;建议采取定点反洗循环,循环出超出设计量的水泥浆及混浆,精准控制水泥塞厚度,降低后续开井生产钻塞工作量。