烟气循环烧结工艺中富氧和焦炉煤气喷吹的优化

,,,

(1.东北大学冶金学院,沈阳110819;2.东北大学多金属共生矿生态利用教育部重点实验室,沈阳110819;3.安徽工业大学冶金工程学院,安徽马鞍山243002;4.重庆大学材料科学与工程学院,重庆400030)

在钢铁企业中,炼铁工序能耗占钢铁企业总能耗的69.41%,其中烧结工序能耗约占整个企业能耗的10%~20%,是仅次于高炉的一大耗能工序[1].与此同时烧结工序产生的CO2、SO2、NOx等污染物对环境的危害随着工业的发展越来越突出.因此降低固体燃料消耗,减少CO2、SO2、NOx等污染物的排放量成为钢铁企业的当务之急.

烟气循环烧结是一项相对经济可行的节能减排技术,其措施是将一部分烧结烟气直接循环利用,这不但可以减少单位烧结矿排放的废气量,同时可充分利用烟气显热和CO潜热,且部分污染物在循环过程得到降解,减少废气处理量,降低净化系统的固定投资及运行成本,最终实现节能减排.国外先后开发了优化烧结排放法(EOS)和Eposint环保型烧结工艺[2-3],取得了较好的节能减排效果.国内近年来也开展了一些烟气循环烧结相关技术研究[4-5].从研究结果来看,循环烟气的温度和氧含量是该技术的关键性指标,即循环烟气温度应高于200 ℃,O2含量(体积分数)应不低于18%.在考察研究国内外烟气循环工艺的基础上,结合我国钢铁企业的生产实际[6],对现有的烟气循环工艺进行优化,从而降低固体燃料消耗和减少污染物的排放是当前亟待解决的技术难题.

本文从物料平衡与能量平衡的计算[7]出发,考察了不同烟气循环烧结优化工艺的物料与能量消耗,旨在说明富氧、喷吹气体燃料及其组合使用对固体燃料消耗和污染物排放的影响,为烧结新工艺的付诸实践提供参考.

1 静态工艺模型与验证

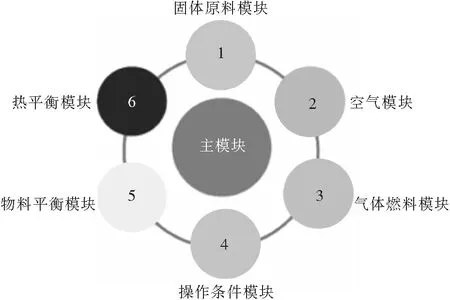

如图1所示,铁矿石烧结过程静态工艺模型主要由一个主模块和六个子模块组成,其建立和求解过程在前文已做了详细介绍[8],此处不再赘述.

图1 铁矿石烟气循环工艺模型模块结构图Fig.1 Module structure of static process model for iron ore sintering with flue gas recirculation

使用烟气循环烧结的静态工艺模型计算时,点火、保温和烟罩外使用空气,烟罩内烧结过程使用空气、工业氧气、烧结烟气、环冷废气和焦炉煤气等组成的混合气体,其中烟罩内喷吹煤气量计算过程如下:

喷吹煤气量=烧结空气基准体积×烟罩面积覆盖比例×喷吹比例

式中,烧结空气基准体积以传统烧结为基准,为一常数,本模型中取值1 223.0 m3/t(标准状态下).

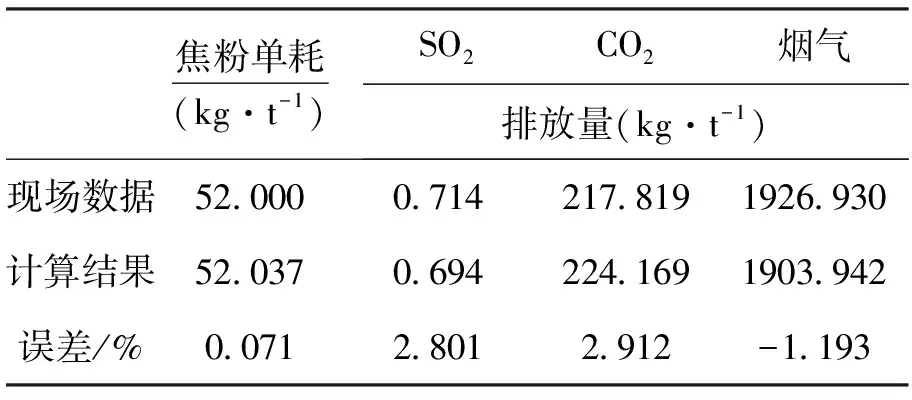

如表1所示,以传统铁矿石烧结工艺为例,通过国内某钢铁企业现场数据和本文数学模型计算结果进行对比,计算结果误差在3%以内,故可认为本文所使用的模型是可靠的.

表1 现场数据与计算结果对比Table 1 Comparison between the production data and the calculation result

2 烟气循环烧结工艺研究方案

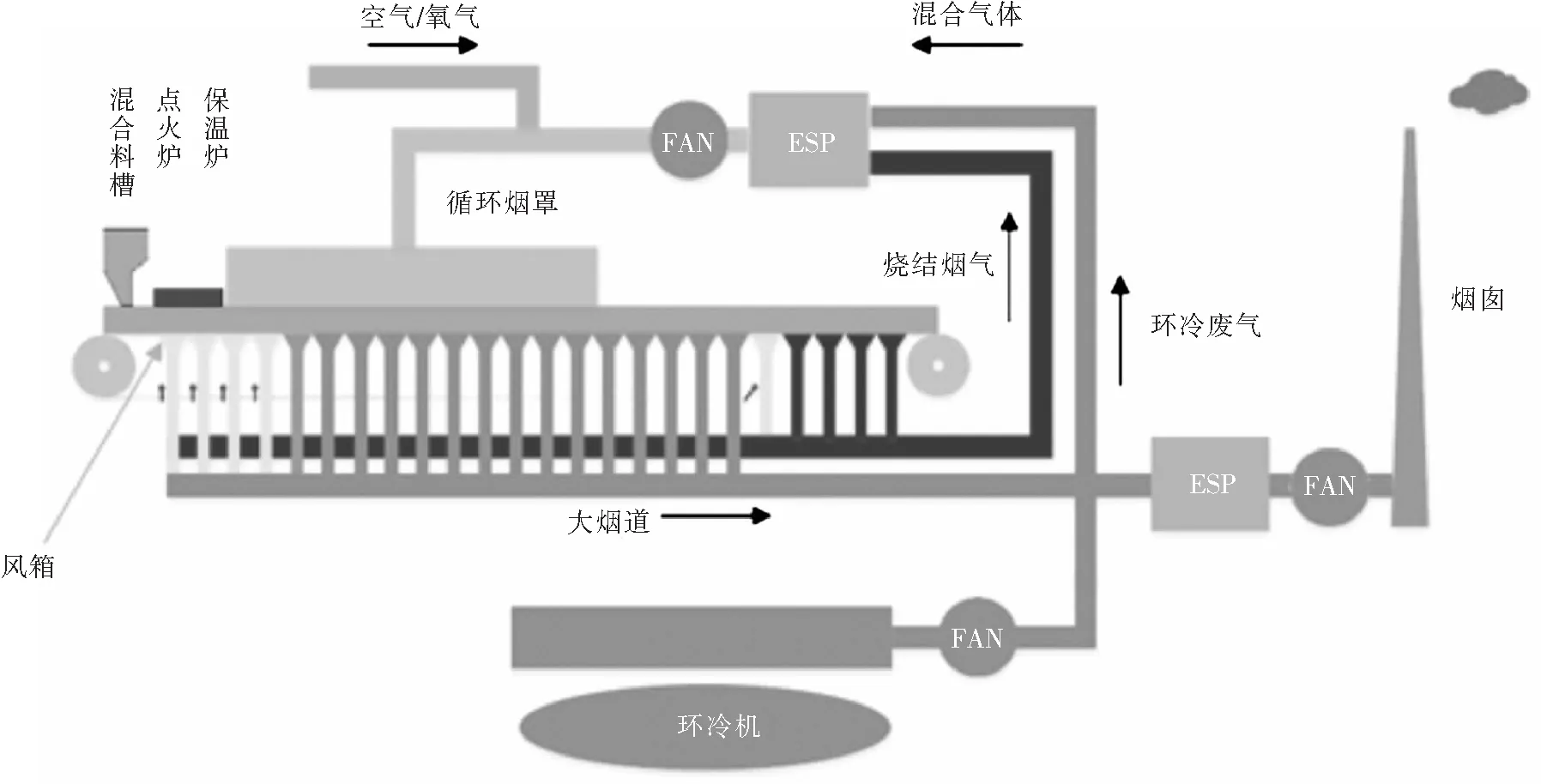

根据前人的试验研究[9-10],当烟气循环比例达到35%~40%,循环烟气的温度低于200 ℃时,O2含量(体积分数)将低于18%,烧结指标恶化.因此为保证烧结矿产量质量与传统烧结相当,需对高比例烟气循环烧结工艺进行优化.图2为带有富氧和焦炉煤气喷吹的烟气循环铁矿石烧结工艺流程图.

2.1 参数确定

本文以烟气循环烧结工艺为基准,烟气循环比例为38.1%,覆盖面积为100%,循环烟气温度为200 ℃.通过混合空气、工业氧气和环冷废气进行富氧,使进入烟罩内循环烟气的O2含量(体积分数)达到传统烧结的O2含量水平,并且保持循环烟气温度为200 ℃.根据焦炉煤气喷吹实验[11],其喷吹比例最大为0.5%.

2.2 优化方案

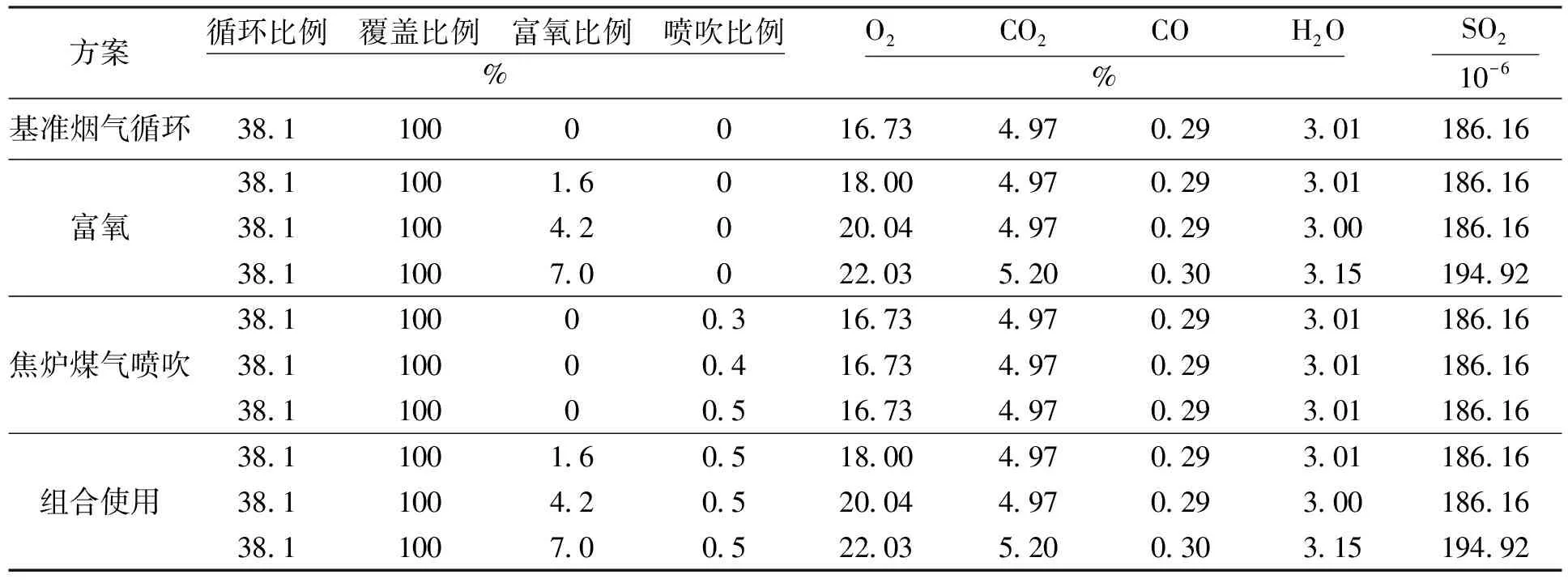

在烟气循环条件下,对富氧、焦炉煤气喷吹及其组合使用进行优化,研究方案如表2所示.

图2 铁矿石烟气循环烧结工艺示意图Fig.2 Schematic diagram of the iron ore sintering process with flue gas recirculation

方案循环比例 覆盖比例 富氧比例 喷吹比例%O2 CO2 CO H2O% SO2 10-6基准烟气循环38.11000016.734.970.293.01186.1638.11001.6018.004.970.293.01186.16富氧38.11004.2020.044.970.293.00186.1638.11007.0022.035.200.303.15194.9238.110000.316.734.970.293.01186.16焦炉煤气喷吹38.110000.416.734.970.293.01186.1638.110000.516.734.970.293.01186.1638.11001.60.518.004.970.293.01186.16组合使用38.11004.20.520.044.970.293.00186.1638.11007.00.522.035.200.303.15194.92

3 结果及讨论

3.1 富氧对烟气循环烧结的影响

富氧率对烟气循环烧结固体燃料消耗的影响如图3所示.由图可知,烟气循环烧结工艺中,焦粉单耗为44.284 kg/t;随着富氧率的增加,焦粉单耗略有降低.富氧率为7.0%时,焦粉单耗为44.001 kg/t,与基准烟气循环烧结工艺相比,焦粉单耗减少了0.283 kg/t,减少比例为0.64%.其原因是烟气循环富氧时,由于进入烟罩的循环烟气中氧含量提高,减少了输出烟气量,进而减少其带走的热量,故焦粉单耗降低.

图3 富氧率对焦粉单耗的影响Fig.3 Effect of oxygen enrichment on coke powder consumption

图4 富氧率对烧结过程CO2、SO2排放量和烟气排放量的影响Fig.4 Effect of oxygen enrichment on emissions of CO2, SO2 and flue gas

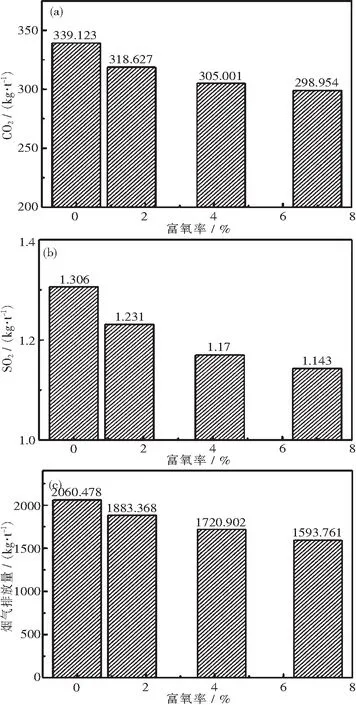

富氧率对烧结过程的CO2、SO2和烟气排放量的影响如图4所示.由图可知,基准烟气循环烧结工艺中CO2、SO2和烧结烟气排放量分别为339.123、1.306和2 060.478 kg/t.随着富氧率的增加,CO2、SO2和烟气排放量均不断降低.当富氧率为7.0%时,与基准烟气循环烧结工艺相比,CO2、SO2和烟气排放量分别减少了30.061、0.135和419.763 kg/t,减少比例分别为8.86 %、10.34 %和20.37 %.烟气循环富氧,一方面可以减少用于烧结的循环烟气量,另一方面焦炭的用量减少,而焦炭燃烧是产生CO2、SO2的根源,因此循环烟气富氧可使烧结过程的CO2排放量、SO2排放量和烧结烟气排放量相应降低.

3.2 焦炉煤气喷吹对烟气循环烧结的影响

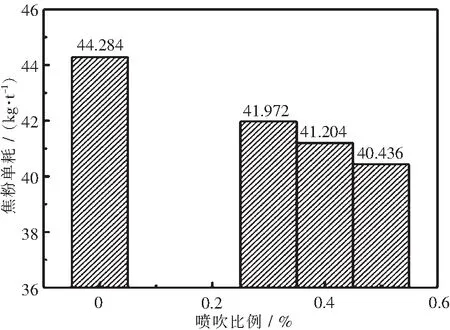

不同焦炉煤气喷吹比例对烧结固体燃料消耗的影响如图5所示.可以看出,随着喷吹比例的增加,焦粉单耗逐渐减少.当喷吹比例为 0.5 %时,焦粉单耗最低可达 40.436 kg/t,与基准烟气循环烧结工艺相比焦粉单耗减少了3.848 kg/t,减少比例为 8.69%.在烧结过程热量收入不变的前提下,随着焦炉煤气喷吹比例的增加,焦炉煤气的能够提供更多的热量,从而减少了焦粉单耗.

图5 喷吹比例对焦粉单耗的影响Fig.5 Effect of gas injection on coke powder consumption

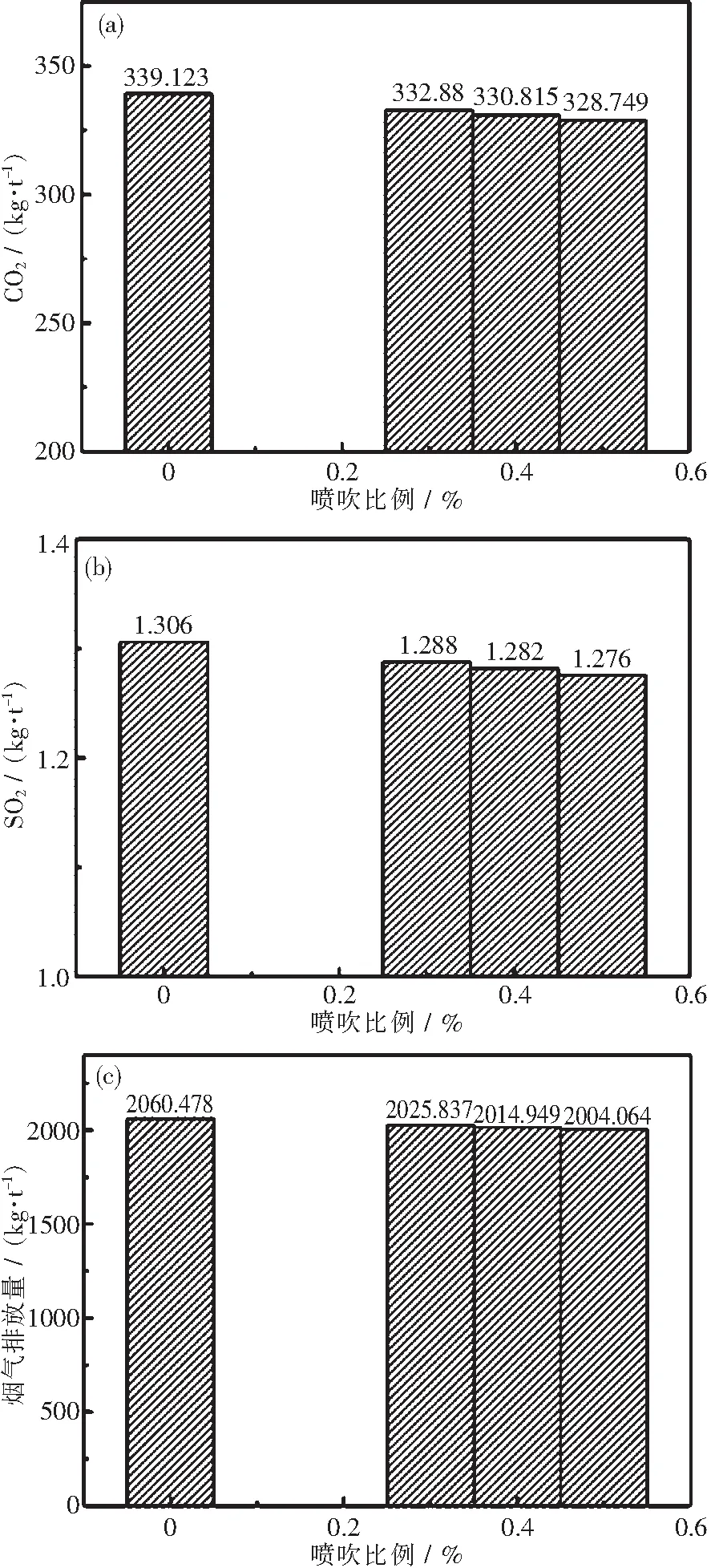

不同喷吹比例对烧结过程CO2、SO2排放量和烟气排放量的影响如图6所示.可以看出,随着喷吹比例的增加,CO2、SO2和烟气排放量逐渐减少.当喷吹比例为 0.5 %时,CO2排放量和烟气排放量分别为328.749、1.276和2 004.064 kg/t,与基准烟气循环烧结工艺相比,CO2、SO2和烟气排放量分别减少了10.374、0.03和56.414 kg/t,减少比例分别为 3.06 %、2.3 %和2.74 %.焦炭是产生CO2、SO2的根源,焦炉煤气的主要成分为氢气,烟气循环过程喷吹焦炉煤气可减少固体燃料消耗,使烧结过程的CO2排放量、SO2排放量相应降低.

图6 喷吹比例对烧结过程CO2排放量、SO2排放量和烟气排放量的影响Fig.6 Effect of gas injection on emissions CO2, SO2 and flue gas

图7 0.5%焦炉煤气喷吹时富氧率对焦粉单耗的影响Fig. 7 Effect of oxygen enrichment on coke powder consumption under 0.5% coke oven gas injection

3.3 富氧与焦炉煤气喷吹组合使用对烟气循环烧结的影响

在最高焦炉煤气喷吹比例(0.5%)的条件下,富氧率对烧结固体燃料消耗的影响如图7所示.可以看出,随着富氧率的增加,焦粉单耗逐渐降低,当富氧率为7.0%时,焦粉单耗为40.039 kg/t,与基准烟气循环烧结工艺相比,焦粉单耗减少了4.245 kg/t,减少比例为9.59%.循环烟气中同时富氧和喷吹焦炉煤气时,在减少物料收入项循环烟气量和焦粉燃烧产生的废气量的同时,喷吹焦炉煤气产生了更多了热量,所以焦粉单耗进一步降低,与前人文献[12]研究结果一致.

在最高焦炉煤气喷吹比例(0.5%)的条件下,富氧率对烧结过程CO2、SO2和烟气排放量的影响如图8所示.可以看出,随着富氧率的增加,CO2排放量、SO2排放量和烟气排放量逐渐减少.富氧率为7.0%时,与基准烟气循环烧结工艺相比,CO2、SO2和烟气排放量分别减少了40.169、0.125和466.717 kg/t,减少比例分别为11.84%、9.57%和22.65%.同时富氧和喷吹焦炉煤气时,一方面物料收入项中用于烧结的循环烟气的摄入量减少,焦粉燃烧产生的废气量减少,另一方面由于焦炉煤气的主要成分是氢气,燃烧产物是H2O,故CO2和烟气排放量降低.

图8 0.5%焦炉煤气喷吹时富氧率对烧结过程CO2、SO2和烟气排放量的影响Fig.8 Effect of oxygen enrichment on CO2, SO2 and flue gas emissions under 0.5% coke oven gas injection

4 结 论

(1)当富氧率为7.0%时,与基准烟气循环烧结工艺相比,焦粉单耗、CO2、SO2和烟气排放量分别减少0.283、30.061、0.135和419.763 kg/t,减少比例分别为0.64%,8.86%、10.34%和20.37%.

(2)当焦炉煤气喷吹比例为0.5%时,与基准烟气循环烧结工艺相比,焦粉单耗、CO2、SO2和烟气排放量分别减少3.848、10.374、0.03和56.414 kg/t,减少比例分别为8.69%,3.06%、2.3%和2.74%.

(3)组合使用7.0%富氧和0.5%焦炉煤气喷吹时,与基准烟气循环烧结工艺相比,焦粉单耗、CO2、SO2和烟气排放量分别减少4.245、40.169、0.125和466.717 kg/t,减少比例分别为9.59%,11.84%、9.57%和22.65%.