HAAKE RS6000流变仪的校准方法研究

安 琦,熊俊杰,张 宸

(中海油能源发展股份有限公司工程技术分公司 天津 300452)

0 引 言

加砂压裂技术是低渗透油气田勘探开发的关键技术之一,而压裂液体系的性能关乎整个压裂施工作业成败及压裂效果,压裂过程中要求压裂液具有高的携带支撑剂的能力,及在不同的几何空间、不同的流动状态下优良的承受破坏的能力[1-2]。因此,压裂液耐温耐剪切性能成为压裂液评价中的重要指标[3-4]。HAAKE RS6000流变仪是压裂液测试的有效工具,能够模拟压裂液在地层温度条件下的耐温耐剪切性能测试。笔者在采用RS6000进行压裂液的测试当中,发现经常出现几个问题:1)测试温度的控制有偏差;2)测试过程中剪切速率波动;3)测试粘度存在偏差。张翠林[5]在MCR 301流变仪使用过程中总结了油浴温度要高于测量筒温度的使用经验,实验总结了流变仪温度设置的修正值,但由于流变仪结构的不同,温度的修正值仍存在一定差异。本文对故障事例进行分析研究,提出了解决方案,有效解决了上述问题。

1 RS6000流变仪介绍及原理分析

RS6000流变仪是一台高温高压流变仪,用于压裂液的流变特性研究。RS6000流变仪由主机、油浴、压力系统和计算机系统组成。通过计算机或油浴上的温控器进行温度控制,氮气经减压阀,高压管线直接连到测量筒,氮气压力的大小由手动调节减压阀进行控制。

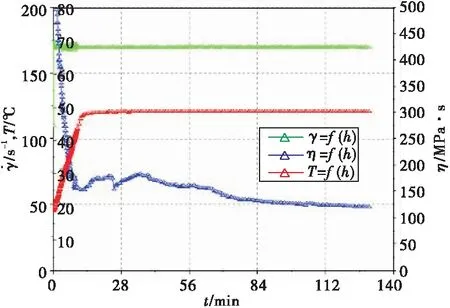

压裂液在耐温耐剪切测试过程中要求在恒定剪切速率下进行测试,由表观粘度计算公式(1)可知,流体表观粘度与剪切应力成正比,与剪切速率成反比。在剪切速率出现波动的情况下,压裂液粘度曲线与速率曲线呈现镜像对称状态,如图1所示,因此测量结果误差较大。

(1)

式中,η为流体表观粘度,Pa·s;τ为剪切应力,Pa;γ为剪切速率,s-1。

图1 流变仪剪切速率波动现象

2 温度校准

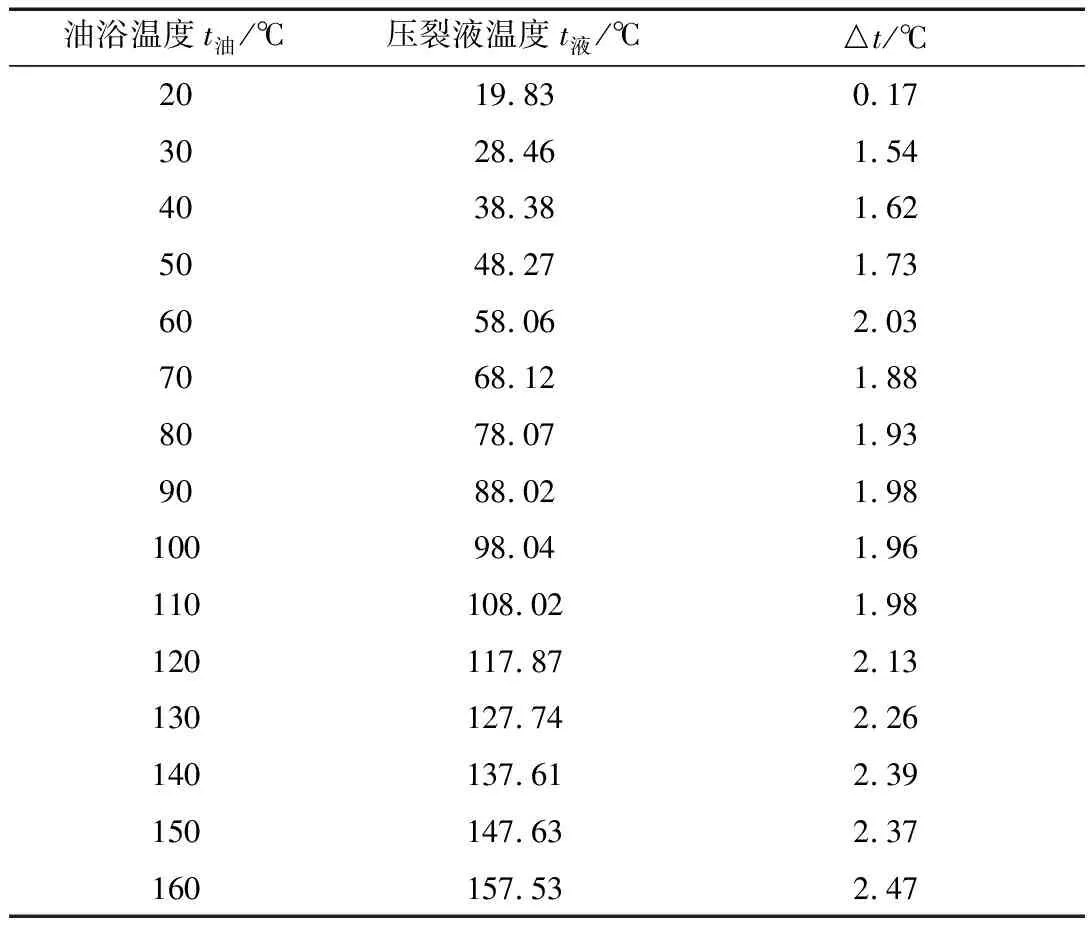

温度是影响压裂液性能的重要因素之一[6]。流变仪测定压裂液的粘度测试显示,随着温度升高,流变仪相对误差变大,仪器间相对误差在± 10% 以内[7]。在压裂液耐温耐剪切性能测试中,温度由油浴单元控制,通过保温管线对保温套筒加热。油浴在循环过程中不可避免地存在着热交换,会有一定的热量损失,因此油浴温度与测试压裂液温度存在一定的偏差。对油浴温度和测试压裂液温度分别进行了20~160 ℃测试,测试结果如表1所示。

表1 RS6000流变仪油浴温度与套筒温度测试结果

从表1中可以看出,压裂液性能测试时油浴温度要稍高于测定温度,即t设定=t测定+Δt,根据测试结果,Δt在0~2.5 ℃之间。

从安全的角度考虑,为了防止水和盐酸的沸腾、挥发,当测试温度超过85 ℃时,应当对测量筒加上氮气进行保护,加上1 MPa的氮气可以起到很好的保护作用[5]。

3 剪切速率校准

3.1 压力单元测试原理

RS6000流变仪测试单元主要由外磁环、内磁环、转子以及密闭系统杯体等组成,测试转子通过磁力耦合驱动压力系统测量杯内的转子进行转动,如图2所示。外磁环为转子旋转提供驱动力,密闭系统顶部与底部的宝石轴承为转子提供支撑与定位。

图2 RS6000流变仪密闭单元示意图

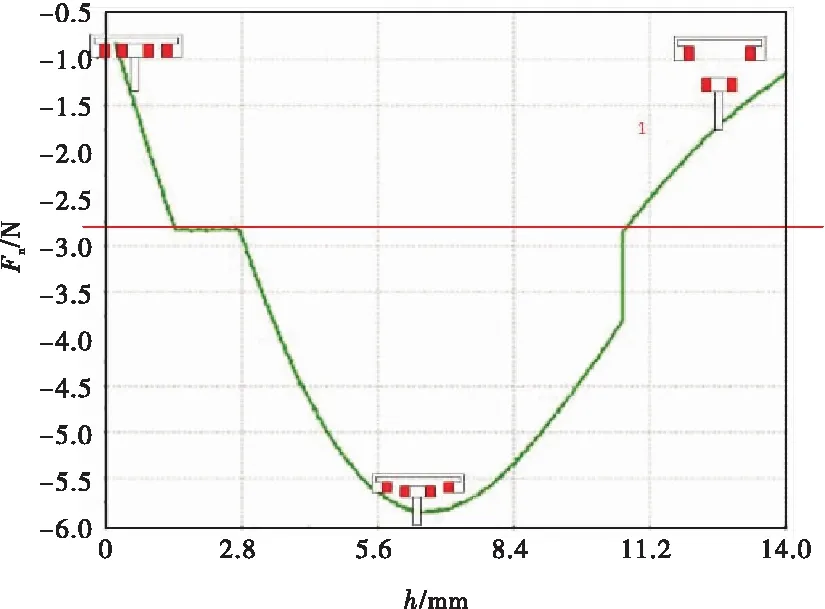

外磁环与内磁环之间产生的法向力(轴向力Fn)随两者相对距离的变化而变化,图3为RS6000流变仪测量的轴向力Fn随距离变化的关系,可以分为以下4个阶段:

1)测量头向下运动,磁环之间的磁力作用逐渐增强,当轴向力Fn增加至足够克服转子重力G时,转子在垂直方向上发生跳跃,从停靠在下部支撑球头位置,跳至上部宝石轴承位置。

2)测量头继续向下运动,当外磁环与内磁环相对面达到50%重合时,磁力作用最强,轴向力达到最大值。

3)测量头进一步下移,磁环之间磁力作用减弱。在外磁环与内磁环相对面完全重合之前,转子在磁力与重力作用下达到平衡,处于近似“悬浮”状态(该过程转子并非真正悬浮,只是上下支撑球头与宝石轴承之间的压紧程度相近),此时轴向力出现一个平台区。在该阶段,理论上摩擦阻力最低,只存在于支撑球头与宝石轴承最边缘。

4)当两个磁环相对面完成重合时,转子停靠在下部的支撑球头上,磁力作用最弱,轴向力接近于0。

图3 轴向力Fn随距离变化的关系

通过以上分析可知,测量间隙Gap取决于外磁环与内磁环在不同位置时的相互作用力即轴向力Fn。可通过调整测量间隙Gap值,使转子达到平衡状态,从而消除摩擦阻力对转速的影响。

3.2 测量间隙Gap值的确定

3.2.1 软件设置

选择法向渐变(Axial Ramp)测试模块,根据法向力Fn的变化,确定合适的测量间隙Gap值范围。在控制界面选中Go to standby position at 15 mm。双击法向-渐变图标(Axial-Ramp),间隙起始位置和结束位置分别为20 mm和0.5 mm,剪切速率200 s-1,Duration处设置t为600 s(参考值),温度以实际测试温度为准。

3.2.2 试验与数据处理

将密闭系统安装至保温套筒,对设备完成调零后,将带有内磁环的转子放入测量杯中,加入待测样品进行法向渐变扫描测试。

测试结束后,通过RheoWin Date Manager软件打开测试数据,将坐标轴设置为:x轴为间隙h,y轴为法向力Fn和扭矩值M。如图4所示,测试结果显示测量间隙一般在1~2.9 mm之间选择,将转子的参数里面的Distance值修改为该值。

图4 转子Gap值测试结果

3.3 校正效果

通过对测试温控系统、测试单元及转子参数的优化,提高了压裂液在耐温耐剪切测试中的准确性,测量结果及数据有了明显改善,见图5所示。

图5 校正后的压裂液流变曲线

4 磨阻校准

4.1 磨阻对测量结果的影响

根据标准DIN 53019 《粘度测定法用旋转粘度计测量粘度和流量曲线》,对于圆筒旋转粘度计,采用典型粘度法求值,在考虑摩擦扭矩的情况下,剪切速率、剪切应力由下式给出[8]:

(2)

(3)

(4)

转子旋转时,宝石轴承会产生额外的、跟转速成正比的摩擦扭矩,会使测试结果比实际值偏大,尤其是在测量低粘压裂液的时候,错误来源不可忽略。

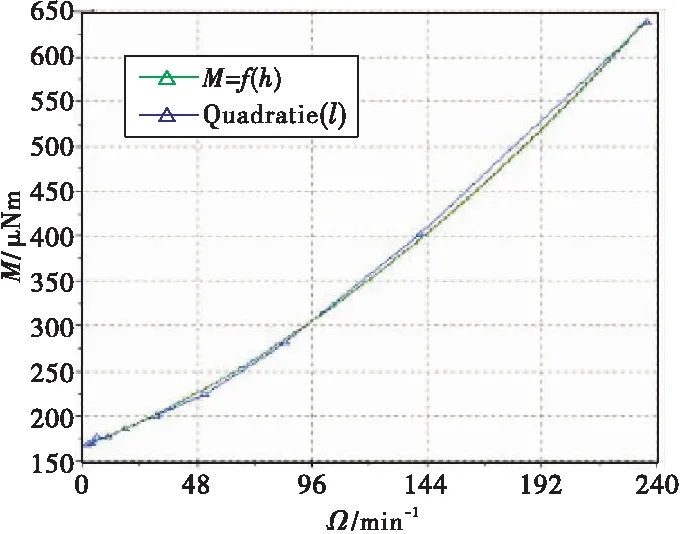

4.2 磨阻校准参数的计算

在软件中正确选择测量转子、温度控制单元,采用“stationary flow curve (CS/CR-rotation step)”方法进行测试。测试结束后,通过RheoWin Date Manager软件打开测试数据,将坐标轴设置为:x轴为转速Ω,y轴为扭矩值M,得到扭矩随转速变化的曲线,如图6所示。

对测试曲线进行回归拟合,一般用y=ax2+bx+c来回归,得到拟合参数a,b,c,如本例中测得的a=0.004 024,b=1.070,c=165.2。一般参数c对测试的影响最大,可以通过标准油的测试对拟合参数进行调整。

图6 拟合参数曲线

5 结 论

1)对HAAKE RS6000流变仪的温度偏差进行了试验分析,测试结果显示t设定=t测定+Δt,Δt在0~2.5 ℃之间,采用流变仪进行测量过程中可设置附加温度。

2)HAAKE RS6000在压裂液耐温耐剪切性能测试中出现剪切速率不稳定或上下波动的现象,可以通过测量间隙Gap值进行校正,Gap值一般在1~2.9 mm之间。

3)为了得到更好的测量结果,转子与轴承的磨阻有必要考虑,通过采用“stationary flow curve (CS/CR-rotation step)”方法校准参数a、b、c值,从而达到了校准摩阻的目的,减少了摩阻对粘度的影响。