立式加压反应釜搅拌装置振动分析及解决方法探讨

佟立军

(中国恩菲工程技术有限公司 冶金化工事业部,北京 100038)

0 前言

有色金属冶炼工程特别是湿法冶炼工程项目中,搅拌设备被大量使用。随着矿源的变化、矿品位的波动以及冶炼工艺的发展和创新,区别于常规机械搅拌槽的加压反应釜得到了更为广泛的应用。

常规机械搅拌槽通常为常压,搅拌装置安装在无密封的型钢桥架上,允许一定范围内的振动,且设备受力较为简单。加压反应釜为高温、带压的压力容器[1],设计规范严格,搅拌装置安装在釜体法兰支撑面上,通常带有机械密封装置,对振动引起的搅拌轴跳动要求十分严格,搅拌装置的支撑法兰受力较为复杂。本文从工程实际入手,对立式加压反应釜搅拌装置振动问题进行力学分析并探讨解决方法。

1 反应釜在实际运行中的问题

国内某大型冶炼厂正在使用的5台立式带搅拌装置的加压反应釜(如图1所示),釜体由两端椭圆封头和中间直筒段组成,直筒段环形支座支撑,搅拌装置安装在釜顶部椭圆封头正中支撑法兰上,搅拌轴沿釜体轴线伸入釜体内部,密封形式为双端面机械密封。设计者使用SW6计算软件对釜体进行设计计算,根据搅拌装置载荷数据对搅拌支撑处封头、补强圈、法兰的应力进行了应力校核,应力评定为合格,即:

Smax≤3Sa且Sm≤1.5Sa

式中Smax——最大表面应力,MPa;

Sm——最大膜应力,MPa;

Sa——壳体许用应力,MPa。

1.电机法兰 2.支撑法兰 3.支撑管 4.筋板 5.补强圈 6.椭圆封头 7.搅拌装置 8.环形支座图1 立式加压反应釜简图

考虑到SW6为静力学计算和校核,设计者又在支撑法兰处增加了5块筋板进行加强。

在项目现场以水代料试车过程中,发现机架以及支撑法兰处振动很大,人员站在顶部椭圆封头上可感觉到明显振动,实测数据显示搅拌装置振动速度和振幅均超标。数据如表1所示。

表1 振动数据统计表

停止运行后开釜,先后对紧固件、密封件、搅拌桨的安装以及连接面水平度进行检查,均没有问题。数据反馈给搅拌装置供应商,结合现场检测结果,最终一致认为振动已经超过机械密封允许的幅度,以水代料尚且如此,正式投料生产后有可能加剧,因此需要使用有限元软件ANSYS对设备进行应力分析[2]。

2 有限元分析计算条件及假定

根据JB4732—1995(R2005)的要求,ANSYS分析软件设置如下:

(1)计算软件为ANSYS15.0,单位使用N、mm、MPa单位制。

(2)网格采用六面体Solid 186单元[3]。

(3)网格划分原则:对结构有突变区域,局部加密网格以获得更精确的结果,其余区域稍微疏一些,在模型中避免使用四面体单元。

(4)根据容器的结构特征,均采用全模型进行计算,考虑最严格的设计组合条件。

(5)接管端部载荷使用等效压力加载,接管高度建到法兰密封面处。

(6)应力评定线取所有的危险截面。

(7)操作工况用设计工况代替评定,设备外有保温不考虑温差。

3 对原设计的应力分析

3.1 约束和载荷

(1)约束:模型支座支撑面约束所有位移(如图2所示)。

图2 原设计模型网格

(2)载荷:

①釜体下端平衡载荷:输入设计压力、液柱压力、釜体内径和外径求得;

②搅拌口支撑端面平衡载荷:输入设计压力、液柱压力、连接件参数、法兰伸出高度、支撑管内径和外径求得;

③搅拌口局部载荷(搅拌装置供货商提供):轴向力、径向力、弯矩、扭矩等。

3.2 强度评定

如图3所示,根据JB 4732—1995(R2005)规定,需根据实际情况考虑以下4种应力强度:

图3 原设计应力

Pm:一次总体薄膜应力强度(控制值KSm);

PL:一次局部薄膜应力强度(控制值1.5KSm);

PL(Pm)+Pb:一次薄膜加一次弯曲应力强度(控制值1.5KSm);

PL(Pm)+Pb+Q:一次加二次应力强度(控制值3Sm)。

其中Sm为釜体材料应力强度值,系数K在本设备计算中取值为1。

图示最大应力出现在搅拌支撑口补强圈和椭圆封头焊接处以及椭圆封头内转角处,数值为112.22 MPa,远小于釜体材料应力强度和上述4种应力强度,故模型部件可免除路径划分,其应力是合格的。

3.3 刚度评定

如图4所示,搅拌口在载荷下发生偏转:(最大位移—最小位移)/位移截面直径=0.000 8,根据分析设计的经验,该数值一般应小于0.000 5,因此可以认为此搅拌支撑口刚度不足。此外,本设备支座支撑面距离搅拌口密封面较远,且位于设备重心以下,搅拌口在载荷下产生了一定的水平位移,在搅拌晃动上存在不利影响,所以需要进一步对搅拌支撑口处进行局部加强。

图4 原设计搅拌口的轴向位移和水平位移

4 对加强方案的应力分析

4.1 加强方案的设计模型

从ANSYS软件对立式反应釜原设计进行的应力分析可以看出,尽管使用SW6计算软件对釜体进行了强度计算和校核并满足强度要求,但设备刚度仍有不足。虽然设计时考虑了这个问题,在搅拌支撑口处增加了筋板,但筋板只是与法兰、支撑管、补强圈进行焊接,并未对椭圆封头进行加强,导致局部最大应力出现在搅拌支撑口补强圈和椭圆封头焊接处,椭圆封头的受力变形增大了搅拌口的变形量。因此,加强方案提出延长原有5块筋板长度(3倍于原设计),并另外增加5块筋板,得到建模如图5所示。

图5 加强方案模型网格

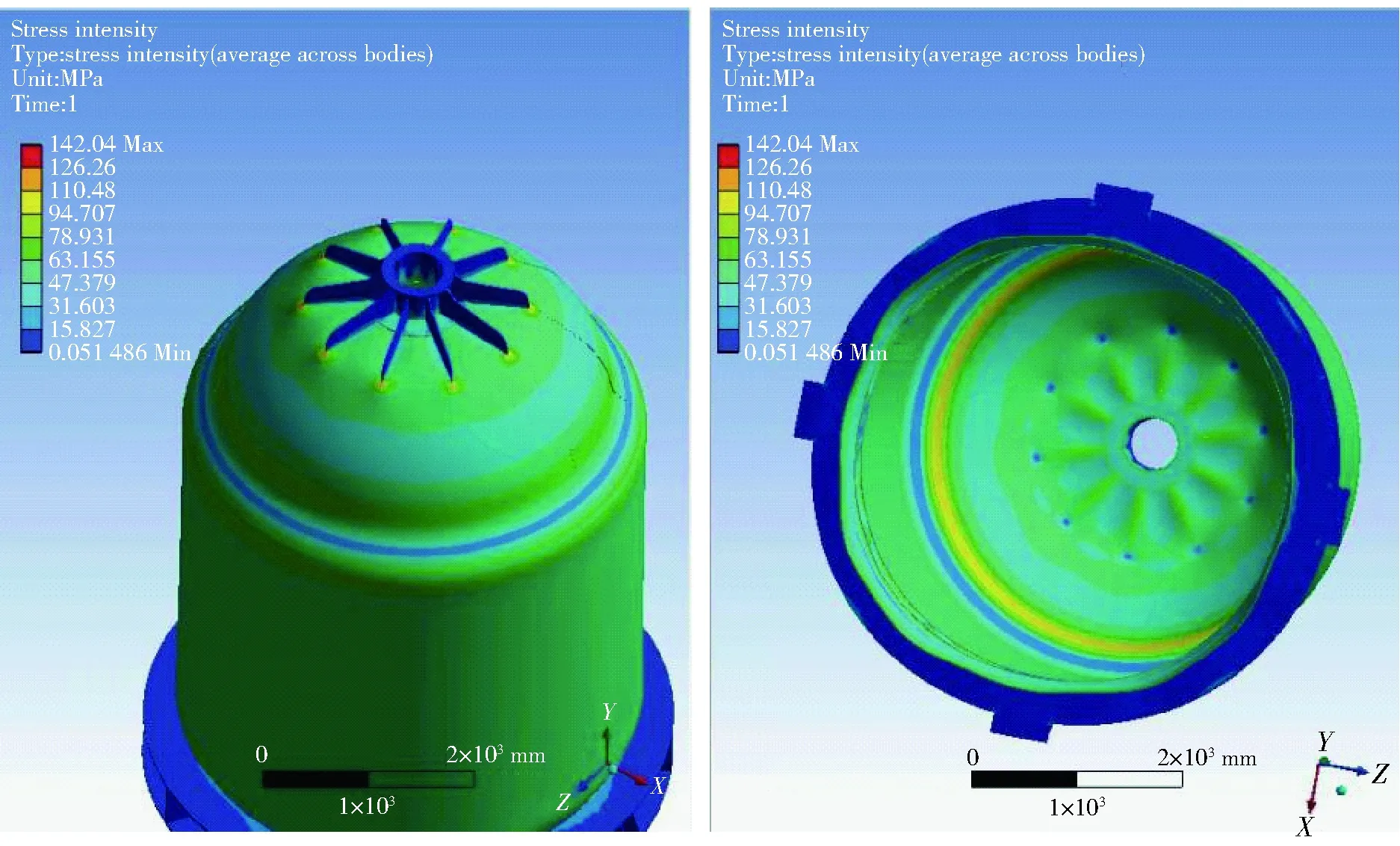

图6 加强方案应力

4.2 强度评定

如图6所示,应力评定方法与1.3.2相同。图示最大应力位置有了明显变化,出现在10块筋板与椭圆封头焊接尖端处,由于应力比之原设计有所集中,故数值有些增大,为142.04 MPa,但同样远小于釜体材料应力强度和4种应力强度,故模型部件可免除路径划分,其应力是合格的。

4.3 刚度评定

如图7所示,搅拌口在载荷下发生偏转:(最大位移—最小位移)/位移截面直径=0.000 21,是原设计的1/4且小于0.000 5,因此可以认为此搅拌支撑口刚度足够。此外,比较图4和图7还可以看出,加强后的搅拌口在载荷下产生的水平位移只有不到原设计的1/8,说明远端支座引起的变形量也明显减小。

图7 加强方案搅拌口的轴向位移和水平位移

5 结论

项目现场按照上述分析对反应釜搅拌管口进行了加强,同时考虑动载荷的不可预测性,适当增加了加强筋的长度(达4倍于原设计),以水代料运行,实测显示搅拌机架摆动量明显降低,振幅仅15 μm,槽体振动大幅减小。随后投料生产过程中,设备运行良好。

上述分析计算采用的是静力学方法,通过限制搅拌口变形来预防振动。但搅拌振动本身是非常复杂的动力学问题,两种力学方法不完全具有相关性,由于动力学模型复杂且分析计算时间、成本过高,因此实际设计中通常采用静力学方法做为分析设计的经验做法。此方法理论上可以预防搅拌振动,将其限制在可接受的小范围内,但引起设备振动的因素很多,比如物料性质的变化、设备进/出气量或进/出料量的变化、压力或温度的变化等,不排除在满足应力分析变形条件下的设备发生较大振动,所以,在实际加强方案中,适当增加了加强筋的长度,用以抵消部分不可预见的数据偏移,从实际使用情况看效果良好。

在设备设计计算过程中,减小振动影响最直接方法就是在一定范围增加设备壁厚,提高设备整体的强度和刚度,但这样会导致设备材料成本以及制造、运输等成本的增加。因此设计者通常用局部加强的方式有针对性的对受力部位进行结构加强。此外,立式容器支撑面如果能安放在容器重心以上(针对耳式支座和环形支座而言),对容器受力状况也有很大改善。