大型引水支洞开挖围岩爆破技术及其参数优化设计研究

陈 鹏

(辽宁水利土木工程咨询有限公司,辽宁 沈阳 110003)

大型引水支洞围岩爆破存在许多技术难点[1],为降低爆破施工对围岩的扰动影响,需要对围岩爆破技术进行整体规划,并优化爆破参数[2]。当前,对于围岩爆破施工设计主要集中在港口、航道工程方面[3- 5],而对于大型引水支洞围岩爆破的研究还较少。近些年来,随着区域调水工程的增多,引水支洞围岩爆破的技术难点不断涌现[6- 9],为降低引水支洞爆破施工对支洞围岩稳定性的影响,本文结合大型引水支洞开挖工程实例,对支洞开挖围岩爆破技术及其参数优化设计进行研究,研究成果对于其他围岩爆破工程设计及施工具有重要的参考价值。

1 爆破参数优化设计方法

结合SL 378—2016《水工建筑物地下开挖工程施工规范》及工程现场的爆破物理模型试验,对传统围岩爆破参数进行优化修正,优化修正后的围岩预裂爆破参数计算方程为:

W=60~90

(1)

a=(7~20)d

(2)

q=0.042[σp]0.63a0.60

(3)

式中,W—最小抵抗线,cm;a—炮孔之间间距,cm;d—预裂孔径,cm,硬岩和破碎岩的炮孔间距取小值,对于软岩取大值;q—装药密度,kg/m,该值为全部装药量减去底部增加的火药量后除以装药的长度;σp—岩体的极大抗压强度,MPa,按照爆破工程实际经验,岩体的极大抗压强度一般取其岩石极限强度的70%~80%作为标准值。

对于光岩爆破,其优化参数方程为:

W=(7~20)d

(4)

a=(1.0~1.5)W

(5)

q=kaW

(6)

式中,k—松动爆破围岩每m2的消耗的火药量,可参考文献[10]对该值进行设定。

2 工程实例概况

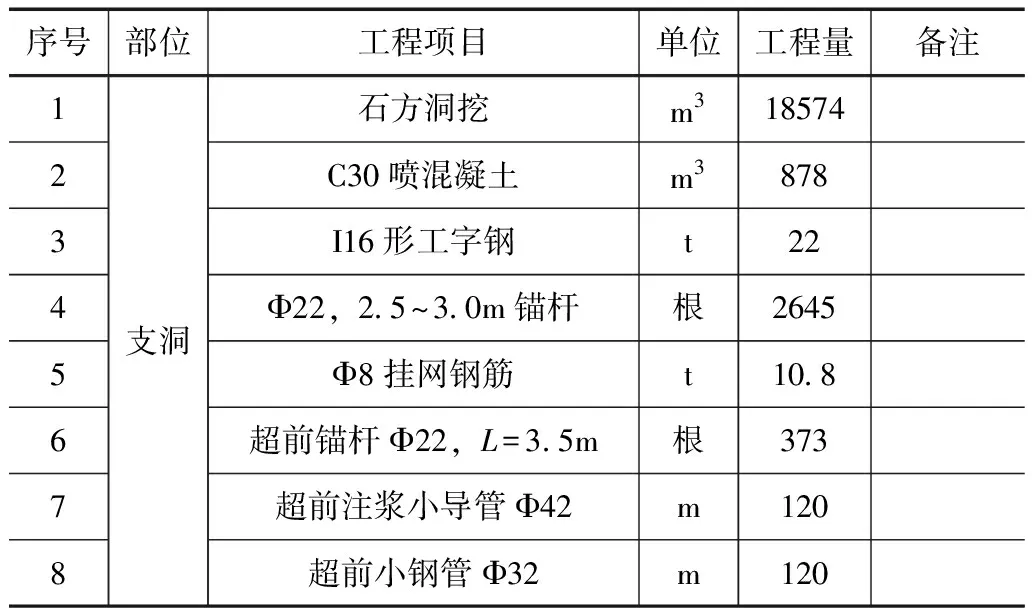

供水工程施工支洞长度为1237.9m,纵坡为9.928﹪。支洞断面为圆拱直墙型,成洞断面尺寸6.6m×6.0m(宽×高)。围岩以Ⅲ、Ⅳ类为主,剩余工程量中Ⅲ类围岩长271.9m,Ⅳ类围岩长100m。Ⅲ类围岩拱顶局部布置Φ22,L=2.5m锚杆,拱顶局部Φ8@200×200mm钢筋网,喷射C30混凝土厚度t=120mm;Ⅳ类围岩系统锚杆Φ22@1000×1000,L=2.5m,拱顶钢筋网(拱顶148.6°)Φ8@150×150mm,I16型钢钢架支撑,喷射C30混凝土厚度t=150mm。现场实际出现其他围岩类型,按照其他围岩支护形式进行支护,工程量情况见表1。

表1 引水支洞主要工程量表

3 支洞围岩爆破技术及参数优化研究

3.1 围岩爆破技术

3.1.1 爆破作业特点

通过对本工程支洞的分析,支洞石方洞挖具有以下主要特点:

(1)支洞开挖为城门洞型断面,洞室断面不大,但需要根据不同的围岩制定最佳的分部开挖方法,确保洞室开挖稳定。

(2)在开挖过程中,对洞室周边实施光面爆破技术,确保洞室成形光滑、圆顺及美观,并采取有效措施,将爆破对拱部围岩的扰动降低至最小程度。

(3)在爆破开挖过程中,进行爆破振动监测,并根据监测结果及时反馈信息,调整控制爆破参数,进行信息化钻爆设计与施工。

3.1.2 爆破方案确定

(1)循环进尺确定

根据石方洞挖断面内不同部位、所使用的钻孔机具以及开挖方法,确定各部位的循环进尺,Ⅲ类围岩采用3m的循环进尺,围岩较差的Ⅳ类部位采用1.0~1.5m的循环进尺。

(2)钻孔设备及钻孔直径确定

主要采用手风钻造孔,选用Ф42mm钻头。

3.1.3 围岩爆破器材类型选用

应根据施工围岩的具体地质特性,选用匹配性能较高、具有较强防水功能、爆破威力较为适宜以及在现场比较容易进行分割的乳化质炸药进行围岩爆破施工,而在起爆器材上则选用具有延时功能的雷管进行起爆。

3.1.4 钻孔参数

掏槽孔:在洞室中取一个超前上导坑的作用,其循环进尺决定着整个洞室的掘进速度,为了确保每炮掘进进尺,根据本单位在隧洞中的掘进经验,支洞选用掏槽的方式进行开挖。

炮眼布置及孔网参数:根据经验,掏槽区应布置在断面的中下方,以减少石渣抛距,便于机械装渣,且要求炮眼间距较密,以确保掏槽成功;周边孔严格按光面爆破要求布置,间距0.5m,线装药密度为150~200g/m;崩落孔一般均匀布置,其孔距或排距应控制在0.6~1.2m左右。

3.1.5 起爆网络

工程地下洞室石方洞挖均采用非电毫秒延期雷管分段延期起爆,采用电雷管引爆。

3.2 围岩爆破参数优化设计

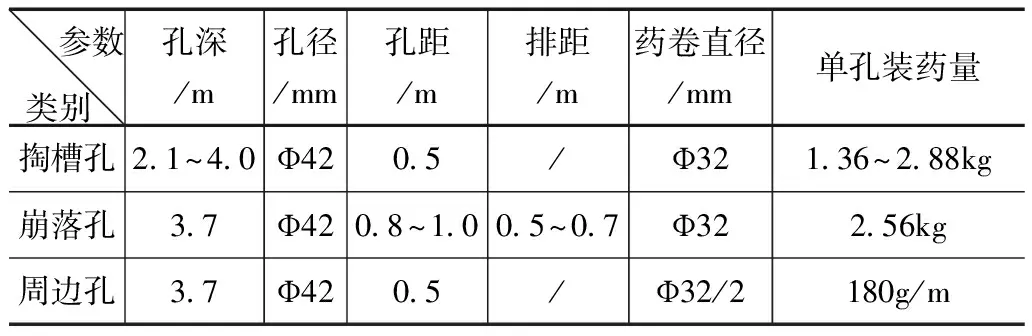

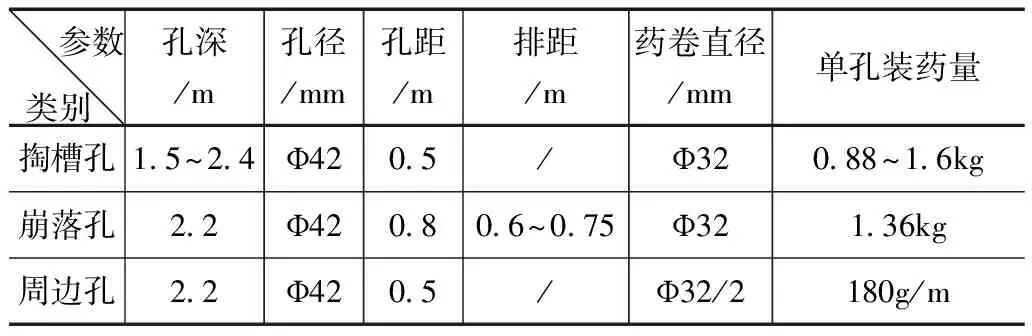

Ⅲ、Ⅳ类围岩开挖爆破参数见表2- 3。最大单响药量须控制在规范要求之内,施工中围岩爆破设计参数应结合现场实际爆破情况进行逐步优化。结合延时雷管进行区域总的爆破实施起爆器材,采用毫秒微差的方式进行雷管爆破施工。在进行围岩爆破时则针对围岩主要类型及周边的爆破方式,形成一个较为光滑且平整度高的开挖施工断面,进行爆破工程后,根据实际围岩爆破情况进行不同方式的支护。

表2 支洞III类围岩爆破参数优化设计结果

表3 支洞IV类围岩爆破参数优化设计结果

从表2可看出,对于III类围岩而言,掏槽孔深度为2.1~4.0m,孔径及药卷直径分别为Ф42及Ф32,单孔装药量在1.36~2.88kg之间,而对于该类围岩的崩落孔,孔深度为3.7m,单孔装药量为2.56kg,排距在0.5~0.7m之间。而对于周边孔,其装药量最小,为180g/m。而从表3中可看出,IV类围岩其掏槽孔深度为1.5~2.4m,孔径及药卷直径均与III类围岩相同,其单孔药量要小于Ⅲ类围岩,为0.88~1.6kg,而对于这类围岩的崩落孔,其排距大于Ⅲ类围岩,为0.6~0.75m之间,但是单孔装药量偏小。对于IV类围岩的周边孔,其药卷直径为前两个类别孔洞的一半,单孔装药量直接同Ⅲ类围岩一致。

3.3 围岩爆破保障措施

(1)爆破钻孔流程保障措施

在钻孔施工过程严格按照中部、腰部以及整体轮廓线的方式进行钻孔布设工作,在各个炮孔及爆破分区中固定人员固定方位,并对钻孔施工质量进行追踪和严格控制。爆破施工技术人员根据实际情况进行爆破参数的优化调整。采用“平、直、齐”的施工作业流程,由施工监理人员进行仔细检查,要求每一个炮孔的底部在同一个垂直断面上。为了减少支洞的超挖量,所有爆破区域的周边外孔为最小的偏向角度。各类型炮孔之间的偏差距离不大于5cm,其他炮孔间距之间的偏差不大于10cm。

(2)装药、联线、起爆流程保障措施

在装火药前对炮孔内进行高压喷射冲洗,炮孔环境达到合格标准后,才可进行围岩爆破工程实施。装药过程中易造成炮孔堵塞并引起爆炸线路联结,因此在爆破过程必须采取严格的施工质量控制,在炮孔装药期间需要有成熟的技术工人按照爆破流程进行施工操作,在岩体光面区域的炮孔以及预裂孔上部区域安防竹片进行不同间隔的装药过程。支洞开挖的平台区域停放高部区域炮孔装药的登高设备。掏槽孔、扩槽孔及其他类型炮孔之间必须进行密实处理,对炮孔区域进行严密堵塞。在施工过程中对爆破参数进行不断优化调整,最后通过爆破施工及技术监理人员现场仔细复核,确保爆破安全后,由爆破施工人员进行支洞围岩的爆破施工。

4 结语

(1)在大型引水支洞围岩爆破中应遵循“立体多层次、平面多工序”的原则进行操作,在保障引水支洞整体稳定安全的前提下,实现各道工序的顺利开展,可很大程度提高围岩爆破的施工进度。

(2)在支洞开挖过程中,应该对爆破参数进行不断优化设计,根据工程实际情况进行支护方式调整,总体超挖控制在18cm以内,残孔率控制在85%以上,为同类型支洞围岩开挖爆破提供参考。

(3)还需对高应力、大埋深支护方式下的不平衡支护理论、支洞围岩爆破的开挖方式、顺序以及支护强度进行深入研究。