底板解放层治理强冲击地压危险工作面技术研究

孙锦华

(龙煤鹤岗矿业有限责任公司, 黑龙江 鹤岗 154100)

1 矿井概况

1.1 矿井位置

富力煤矿位于黑龙江省鹤岗市南山区,距离鹤岗火车站南10 km。本矿区交通极为方便,矿区用铁路及鹤佳铁路,哈罗公路、201国道、鹤伊公路均经本矿区。

1.2 富力煤矿18-2层冲击倾向性鉴定结果

经中国矿业大学鉴定,富力煤矿18-2层顶板具有强冲击地压危险、煤层具有弱冲击危险,底板具有弱冲击危险。富力矿历次冲击地压事故也都是发生在18-2层工作面。

1.3 富力煤矿冲击地压事故回顾

截止2018年12月富力煤矿开采期间共记录冲击地压事故8次。

(1)富力煤矿62182里外区分区煤柱回风绕道下山,1998年6月15日首次发生冲击地压事故,死亡2人。

(2)富力煤矿61186井筒煤柱区π放工作面,分别在2003年10月5日21时40分和2003年10月20日发生冲击地压事故,震级为3.1级和2.9级。

(3)富力煤矿62183一分层高档工作面,分别2003年11月8日和2003年11月21日发生冲击地压事故,震级为1.9级。

(4)富力煤矿62183下段外区回风道,分别在2005年11月27日1时和11月27日16时发生冲击地压事故。

(5)富力煤矿62184工作面2014年5月28日3时,工作面发生冲击地压事故,微震监测能量为3.08E+6J,震级为2.47级。

2 富力矿18-2层“5.28”冲击地压事故分析

2.1 富力煤矿62184工作面冲击地压事故介绍

62184工作面设计走向340 m,倾斜130 m,工作面采高2.4 m,平均煤厚9.5 m,倾角平均17°,平均采深600 m,采用综采放顶煤工艺,生产作业方式为“两采一准”。事故发生时工作面风道采出40.5 m,机道采出75.8 m,平均推进58 m。震源点距工作面硬帮向采空区方向11 m,距机道上帮向工作面72 m,标高-260 m,在顶板58 m位置,能量为3.08E+06J。

2.2 冲击地压事故产生后果

风道超前50 m有少量碹皮脱落,工作面14至17组架子硬帮片帮1.2 m,20至43组架子硬帮片帮0.5 m,顶板完整。采煤机在第5组~13组架子处被硬帮片货挤向软帮倾斜0.2 m,运输机道在工作面超前40 m范围有较多碹皮脱落,40~80 m有少量碹皮脱落,工作面23、24、32、33组支架伸缩梁共5个千斤顶损坏,Φ10 mm高压胶管有22根损坏,支架大柱有4个安全阀开启卸压现象。冲击发生后次生灾害工作面瓦斯超限长达13小时。工作面停产6个月进行冲击地压治理和瓦斯治理。

2.3 “5·28”冲击地压事故原因分析

富力煤矿“5·28”冲击地压事故的发生是外力场与内力场共同作用的结果。7层煤和11层煤遗留断层煤柱形成的集中应力、相邻三侧采空区形成的侧向支承压力、F2大断层残余构造应力及开采导致坚硬顶板悬顶引起的采动应力共同叠加作用形成的外力场为冲击地压事故的发生提供“力源”。巷道支护薄弱,煤体强度低,这种围岩与支护结构为冲击地压事故的发生提供了明显的“弱结构”。在内外应力场的耦合作用下,在工作面内及两条顺槽超前影响范围和煤柱影响区内围岩中形成“冲击灾害体”,在高应力场的作用下,该灾害体在“弱结构”处失稳发生冲击地压事故。

2.4 事故后采取的防冲综合治理措施

与北京科技大学开展技术合作,根据该工作面冲击地压发生机理,提出“三低、四强”冲击地压治理的机理(三低:低密度、低应力、低扰动;四强:强卸压、强支护、强监测、强防护),采取综合性防冲措施,使该工作面安全回采结束。表1为该工作面施工的卸压工程量。

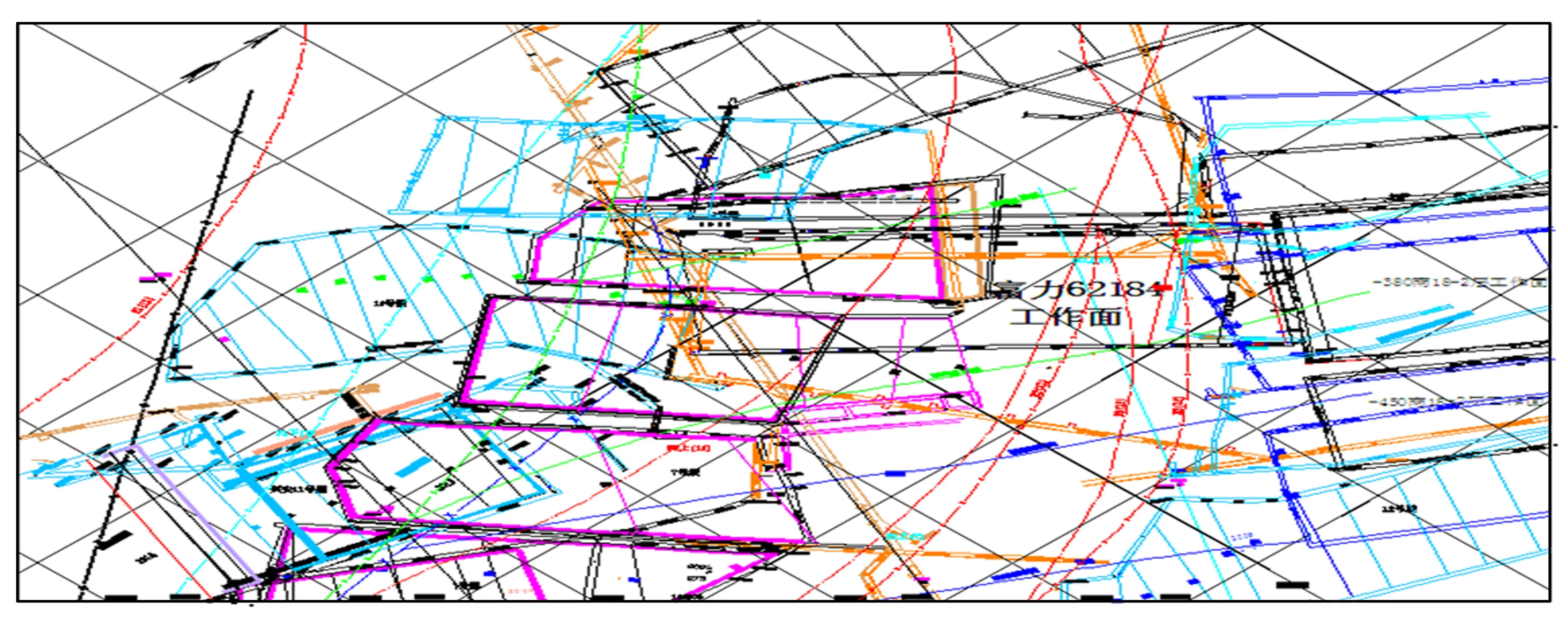

图1 62184工作面邻区临层平面图

图2 62184工作面邻区临层走向剖面图

施工地点钻孔类别施工数量/个施工延米/m恢复巷道/m下帮大孔径3607500—顶板倾斜预裂362880—走向预裂431849—风道顶板岩石注水20925—煤体卸压炮41410—巷道恢复——450上帮大孔径3157875—下帮大孔径2685640—机道顶板岩石注水13560—煤体卸压炮1141140—工作面大孔径86229060—瓦斯抽采孔24313380合计231571219450

3 开采底板解放层治理冲击地压技术

3.1 沿倾斜方向的解放范围的确定

解放层工作面沿倾斜方向的保护范围应根据卸压角划定。在没有本矿井实测的卸压角时,可参考表2的数据。

表2 解放层沿倾斜方向的卸压角

21层倾角为28°,因此δ1取69°、δ2取90°。

3.2 沿走向的解放范围的确定

若解放层采煤工作面停采时间为8个月(已超过3个月)、且卸压比较充分,则该解放层采煤工作面对被解放层沿走向的保护范围对应于始采线、停采线及所留煤柱边缘位置的边界线可按卸压角δ5=56°~60°划定,如图3所示。

图3 保护层工作面始采线、采止线和煤柱的影响范围

A—解放层;B—被解放层;C—煤柱;D—采空区;E—解放范围;F—始采线、停采线

3.3 最大保护垂距

下解放层的最大保护垂距:

β1为解放层开采的影响系数,当M≤M0时,β1=M/M0,当M>M0时,β1=1;

M为解放层的开采厚度,m;

M0为解放层的最小有效厚度,m。

β2为层间硬岩(砂岩、石灰岩)含量系数,以η表示在层间岩石中所占的百分比,当η≥50%时,β2=1~0.47η/100,当η<50%时,β2=1。

表3 与开采深度和工作面长度之间关系

3.4 底板解放层技术方案的确定

18-2层与下覆21层的层间距为25~40 m,21层平均倾角28°,平均采高2.7 m。根据上述计算可知:21层满足最小间距23.76 m的要求;18-2层顶板关键岩层为8.15 m处的25 m厚粗砂岩,21层开采最大解放垂距为126 m,可满足解放要求。因此可以确定21层具备做为18-2层底板解放层的地质条件,只需在布置工作面时将18-2层62185工作面全部布置在21层解放范围内即可。

4 底板解放层效果分析

4.1 三带关系论证

21#底板解放层三带计算:

H冒=100∑m÷(0.49∑m+19.2)±4.71

=[100×3.5÷(0.49×3.5+19.2)]+4.71

=21.5 m

H裂=100∑m÷(0.26∑m+6.88) +11.49

=[100×3.5÷(0.26×3.5+6.88)]+11.49

=56.42 m

H缓=735.6-(H冒+H裂)

=735.6-(21.5+56.42)

=657.68 m

上覆18-2#煤层顶板大于10 m的粗砂岩(25.05 m)处于裂隙带内;细砂岩(10.2 m)处于裂隙带内;粗砂岩(63 m)处于裂隙带和缓慢下沉带内;细砂岩(14.6 m)处于缓慢下沉带内,其岩层都能够充分断裂,释放积聚的能量。

4.2 微震监测分析

(1)本区上段62184工作面开采时震动情况

本区上段62184工作面未开采底板21层解放层,回采期间微震监测震动事件840次,能量为四次方的震动35个、五次方的震动28个、六次方的震动3个,其中最大能量为3.08E+06J。

(2)开采21层时对上覆18-2层及其顶底板的影响:

21层开采期间震源总震动次数608个。

震源分布在21层底板的87个,占震动总数的14.3%;

震源分布在21层顶板(18-2层底板)55个,占震动总数的8.7%;

震源分布在18-2煤层内的14个,占震动总数的2.3%;

震源分布在18-2层顶板的震动共452个,占总数的63.7%。

(3)62185工作面采掘期间震动情况

62185工作面采、掘期间微震监测震动事件只发生了5次,且最大能量为8.13E+02J, 与62184工作面对比,震动能量大幅降低、震动频次减少99.4%。

以上数据显示开采21层解放层后,18-2煤层底板和坚硬厚层顶板得到预裂、应力得到了充分释放(震源最高标高-191.0,距18-2层150 m)、震动频次明显减少。顶板两个关键厚岩层25.05 m粗砂岩和63 m粗砂岩得到充分预裂,位置为顶板5.7~30.12 m为第一关键层;顶板53.05~116.05 m为第二关键层,不再具备积聚冲击能量的条件。

4.3 钻粉率监测分析

62185工作面掘进期间对全巷道进行了钻粉率监测,钻粉率最大为1.0、最小为0.7,其监测数值均低于临界值。监测指标:2~4 m标准值2.1 kg/m,临界值3.2 kg/m;5~10 m标准值2.5 kg/m,临界值5.0 kg/m。

4.4 应力在线监测分析

62185工作面安装了KJ550应力在线监测系统与KJ653顶板动态监测系统。回采期间KJ550应力在线监测系统监测数值为平均3 MPa,其预黄色警值为10 MPa、红色预警值为12 MPa; KJ653顶板动态监测系统监测数值为平均25 MPa,其预警值为40 MPa。两种监测系统监测数值均低于预警值。

4.5 巷道压力显现对比

未开采底板解放层的62184工作面,风道应力集中,巷道底鼓、棚腿变形严重,巷道原断面15 m2,巷道变形缩小至3 m2,巷道全断面恢复450 m。

62185工作面上下两巷超前压力不明显,巷道没有严重变形和底鼓现象,现场应力显现不明显。

5 结论

富力矿采取了先开采21层两个工作面作为62185工作面底板解放层,使62185工作面顶板预裂、应力得到较好释放,不具备发生冲击的条件。该项技术应用成功为今后再开采18-2层强冲击危险工作面时提供了可靠的技术支撑,同时分析总结出以下几项成果:第一,21层对18-2层的保护角为走向60°、倾向上部90°、倾向下部69°、最小层间距23.76 m、有效保护高度150 m。第二,解放层区段布置时巷道应采用无煤柱或小煤柱,避免被解放层开采时出现局部应力集中区。第三,要通过打钻粉率或应力探测孔等方式验证保护效果及保护范围。第四,成功治理了62184工作面冲击地压危险,实现了无冲击事故的安全生产目标,释放安全产能55.9万吨,经济效益8 925万元。