二苯乙烯双苯并唑类荧光增白剂合成工艺研究进展

李高,廖义鹏,叶流颖,李珠叶,徐保明,陈坤

(湖北工业大学湖北省研究生工作站,湖北武汉430068)

荧光增白剂也称光学增白剂,增白机理:通过吸收不可见紫外光后在可见光区重新反射出与被增白基质表面黄色互补的蓝色荧光,从而使被作用物的白度和亮度获得显著提升。产品外观更加明亮悦目,可以提高产品的商业价值[1-4],被广泛应用于造纸、纺织、塑料等多个行业[5-6]。二苯乙烯双苯并唑类荧光增白剂是一类高性能增白剂,因结构中含有二苯乙烯结构单元,与荧光度不高的苯并唑基团构成连续的共轭体系,大大增强了分子的荧光强度,具有优良的耐热、耐日晒、耐氯漂和耐迁移性能[7],化学稳定性好,与塑料和聚酯纤维等化工产品有很好的相容性[8],具有卓越的应用价值。

1 二苯乙烯双苯并唑类荧光增白剂合成工艺

1.1 以2-对甲苯基苯并唑为中间体

中间体主要是由原料邻氨基苯酚和对甲基苯甲酸通过拉登堡苯并唑法合成[11],反应路线最为简单、经济。该工艺作为国内最早生产荧光增白剂的工业方法,是以2-对甲苯基苯并唑为中间体,在硫氧化下直接缩合或与对醛基苯基苯并唑混合反应得到OB-1。

1963年伊士曼柯达公司[12]最早申请了硫磺法工艺的专利,以硫磺作为氧化剂于250~300℃反应得到OB-1。但该工艺方法所用的硫磺用量要远超出其作为氧化剂的用量,会生成大量难以处理的废料,并且产品中仍含有少量难以去除的硫磺,产品使用性能较低。反应方程式如下:

马学文等[13]采取分批进料法将硫磺逐步加入到反应体系中,于280~300℃反应制得OB-1,硫磺用量低于理论值,故反应体系中不存在未反应的硫磺和副产物,降低了提纯过程中有机溶剂的用量,同时由于粗产品中不含硫磺,质量提高,无需大量繁琐的精制设备,更适于工业化生产,但反应温度较高,导致反应收率降低,能耗增大。

寇志成等[14]采用新硫磺法合成OB-1,选用纯度较高的升华硫和中间体2-对甲苯基苯并唑以等物质的量加入反应釜中,并加入3~5倍体积的对质子惰性高沸点有机溶剂(烃类、醚类、胺类及其混合物),在190~230℃下反应。与上述方法相比,该工艺采用了溶剂化反应,在保证产品质量和生产成本的条件下降低了反应温度,使反应收率提高,能耗降低。

葛广周[15]以中间体2-对甲苯基苯并唑、对醛基苯基苯并唑为原料,在DMF介质中于碱性条件下50~65℃反应5 h,制备出荧光增白剂OB-1。由于2-对甲苯基苯并唑的反应活性不高,同时存在副反应,合成收率仅32.1%。研究发现,采用分批加料法减少了对醛基苯基苯并唑参加歧化反应的量,将合成收率提升到43.1%。该合成工艺方法虽收率较低,但由于反应条件温和,无污染,仍然具有很高的研究价值。反应方程式如下:

1.2 以4,4′-二苯乙烯二羧酸及其衍生物为中间体

中间体由对甲基苯甲酸及其衍生物(酯)经硫氧化制得,原料廉价易得、路线简单,但合成收率低、污染大。该工艺以4,4′-二苯乙烯二羧酸及其衍生物(酯、酰氯)为中间体,与邻氨基苯酚于高温下环合得到OB-1。反应方程式如下:

沈永嘉等[16]以4,4′-二苯乙烯二羧酸为中间体,在氯化亚砜的作用下氯化为4,4′-二苯乙烯二酰氯,以DMF和三氯苯作为溶剂、硼酸作为催化剂,与邻氨基苯酚于200~205℃反应6 h得到荧光增白剂OB-1,收率为70%~75%。该工艺是合成OB-1最早、最成熟的方法,但中间体氯化过程中产生的HCl气体会腐蚀设备,中间体合成过程中有大量H2S气体产生,不利于清洁生产。

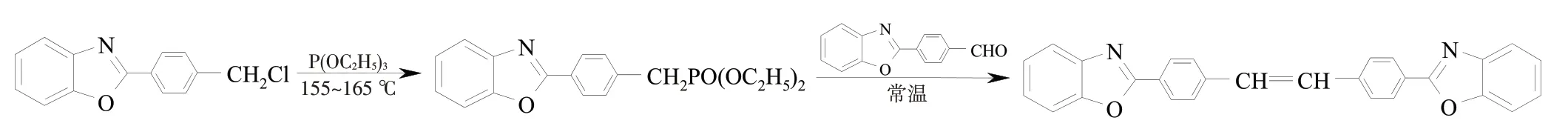

熊振湖[17]发现,以4,4′-二苯乙烯二羧酸酯来代替4,4′-二苯乙烯二羧酸作为中间体参与反应可以提高收率。该工艺通过Witting-Horner法合成了4,4′-二苯乙烯二羧酸酯中间体,在以四异丙醇钛作为催化剂、甲基萘作为溶剂条件下,与邻氨基苯酚直接于220~250℃回流反应18 h得到OB-1,收率可达99.4%。该工艺避免了传统工艺中间体4,4′-二苯乙烯二羧酸合成过程中H2S气体的产生,降低了对环境的污染;选用甲基萘代替有致癌性的三氯苯作为溶剂,不仅减少了对人体的危害,而且便于分离,满足工业要求;但该工艺反应温度过高,使钛催化剂活性降低,长时间反应会使合成收率降低。2007年Ciba公司[18]发表专利,指明向上述反应中加入N-甲基吡咯烷酮时,反应温度可降低到195℃,从而延长催化剂使用寿命。

Yong Ryu等[19]研究发现一条新的合成路线,以对甲基苯甲酸和苯甲醛甲酯为原料合成4,4′-二苯乙烯二羧酸酯,再在碱性介质中脱去酯基得到4,4′-二苯乙烯二羧酸,氯化后得到4,4′-二苯乙烯二酰氯后与邻氨基苯酚反应制得了荧光增白剂OB-1。该工艺每步反应收率都高达90.0%以上,总收率为73.0%。采用苯甲醛甲酯制备中间体,不仅可以循环使用,降低成本,还可以避免H2S气体污染环境,但生产路线较为复杂。

以4,4′-二苯乙烯二羧酸及其衍生物作为中间体合成荧光增白剂OB-1是目前技术最为成熟的工艺,但中间体获取困难,故中间体合成将是未来发展的研究重点。

1.3 以对氯甲基苯基苯并唑为中间体

中间体由对氰基氯苄和甲醇、HCl反应后,再与邻氨基苯酚环合制得,原料易得、收率高,但路线较为复杂。该工艺是以中间体对氯甲基苯基苯并唑直接缩合或与对苯甲醛基苯并唑反应制备OB-1,工艺方法主要可以概括为碱缩合法和唑醛法。

1.3.1 碱缩合法

碱缩合法是指在强碱性和DMF溶剂作用下,由中间体对氯甲基苯并唑直接缩合制备OB-1。反应方程式如下:

L Heiss[20]使用NaOH作为强碱介质,将对氯甲基苯基苯并唑与NaOH以物质的量比1∶3混合反应6~12 h制得OB-1,收率为89.8%。与以4,4′-二苯乙烯二羧酸及其衍生物为中间体合成工艺相比,该合成工艺条件温和、无污染,但反应重复性差,对水分要求极为苛刻,不易控制。

S Ohren等[21]通过加入Na2O、MgO、CaO、NaH等化合物中和反应过程中生成的水,使反应朝着预期的方向顺利进行,避免了由于反应体系中存在水分导致产品收率大幅下降甚至为零的情况发生。

张金廷等[22]研究了碱性介质对反应周期和产品收率的影响,发现使用NaH作为碱性介质要比NaOH性能好,所得产品收率更高,该工艺中对氯甲基苯基苯并唑与NaH的原料配比仅为1∶1.2,远低于上述工艺的1∶3,大大降低原料消耗,保证产品收率的同时,反应时间从12 h缩短到6 h,更适于工业化生产,但该工艺产品顺式结构比反式结构多,荧光效果较差,限制了产品的应用范围。

王金波等[23]以对氯甲基苯基苯并唑为中间体,在DMF和甲醇钠作为反应介质的条件下,采用唑醛法合成了OB-1。研究发现,通过该工艺合成的OB-1趋向于生成反式结构,荧光性好,扩大了产品的应用范围;同时避免了碱缩合法中对水分要求苛刻这个不易控制的缺点。但是该工艺路线较为复杂,生产成本高,两步反应总收率为83.7%,略低于碱缩合法的89.8%。

1.4 以4,4′-二氰基二苯乙烯为中间体

中间体是由对氰基氯苄在DMF介质中用过量NaOH直接二聚得到,合成收率高,路线简单、无污染。该工艺以4,4′-二氰基二苯乙烯为中间体,在一定条件下与邻氨基苯酚盐酸盐直接缩合得到OB-1,是近些年发展起来的新型绿色工艺。反应方程式如下:

传统工艺由中间体在醇中通入HCl气体反应50 h,再与邻氨基苯酚环合制得OB-1,反应周期过长,不适于工业化生产。

李文胜等[26]将4,4′-二氰基二苯乙烯中间体与邻氨基苯酚盐酸盐直接混合,于190~200℃条件下在有机溶剂中反应3 h即可得到OB-1,收率高达90.0%。与传统工艺相比,该工艺反应周期大幅缩短,生产效率大大提高,符合工业化要求。

徐会志等[27]采用中间体4,4′-二氰基二苯乙烯和对叔丁基苯酚反应制得新型荧光增白剂SB,其在塑料上有很好的增白效果,尤其在对聚丙烯塑料的增白上要明显优于OB-1和KSN。由于对叔丁基苯酚在空气中极易氧化变色,导致产品外观较黑,亮度低,若加入2.5%(对物料总质量)的抗坏血酸作为还原剂,产品亮度值从71.4提升到94.4,使产品外观和亮度得到了很大的改善。

结合产品质量、收率、生产成本、工业化要求和环境问题等方面比较,4种中间体合成工艺中,以4,4′-二氰基二苯乙烯的合成工艺最优,该工艺反应周期短、产品收率高、中间体易得,同时避免了酸、碱和其他化学物质的大量使用,后处理方便,有利于环境保护和生产成本的降低,是现阶段最适于生产二苯乙烯双苯并唑类荧光增白剂的工艺方法。

中间体合成作为工艺路线中必不可少的步骤,直接影响工艺路线的可行性。现阶段,4种中间体的合成方法都存在不足之处,故研发新的溶剂和方法来解决中间体合成过程中存在的问题已经成为当前的研究热点。采用氧气、甘油等作为绿色介质和溶剂,利用微波法促进中间体合成已经取得了初步成效[28-29],相信随着科学的发展,将最终实现绿色生产。

2 结束语

目前国内仍然主要以4,4′-二苯乙烯二羧酸及其衍生物为中间体制备二苯乙烯双苯并唑类荧光增白剂,但该工艺存在中间体获取困难和环境污染问题,不利于绿色环保生产。而以4,4′-二氰基二苯乙烯为中间体合成工艺路线简单,中间体易得,无污染,更适于生产该类荧光增白剂。中间体作为原料和产品之间的纽带,是工艺的关键部分,故未来合成工艺发展应主要集中在中间体合成工艺优化和产品合成方法研发上,致力于开发出高效环保、经济合理的合成工艺路线,以满足二苯乙烯双苯并唑类荧光增白剂在聚酯纤维、塑料等领域的需求。