基于DSP的交流传动MMC电容电压检测系统

曹喜生,薛 晟,魏永武,王兴贵,齐 刚

(1.大型电气传动系统与装备技术国家重点实验室,天水741020;2.兰州理工大学 电气工程与信息工程学院,兰州730050)

自2002 年模块化多电平换流器MMC 的拓扑结构被提出后[1],凭借其模块化高、易拓展和输出性能好等特点,广泛应用于高压直流输电[2]、电能综合治理补偿装置[3]、蓄电池储能[4]、光伏并网发电[5]等领域。 2009 年,文献[6]首次将MMC 应用于交流传动领域,在运行特性、输出电压谐波等方面与现有的多电平变流器进行了比较;文献[7]将MMC 应用于风机、泵类负载,研究不同频率下MMC 的输出稳定性;文献[8]研究了恒转矩负载条件下MMC 控制电机的调速性能;文献[9]针对变流器难以运行于低频状态的问题, 就MMC 在传动系统应用中的低频控制策略进行了详细分析。

将MMC 应用于传动领域具有诸多优势: 由相同功率单元级联而成的MMC 具有高度模块化的结构特征,易于系统扩容,使得传动系统中变流器的容量设计更加灵活;具有公共直流母线,不需要多绕组移相变压器;可以通过配置冗余子模块大幅提高系统的可靠性,其平均无故障时间比不配置冗余时提高约80%[10];可以组成背靠背系统,实现能量的双向流动。

但MMC 交流传动系统在电机低频运行时子模块电容电压波动较大,影响系统稳定运行[11]。要实现低频运行条件下对电容电压波动抑制,首先要对电容电压进行高精度跟踪检测。 因而应用于交流传动领域的MMC,对子模块电容电压检测精度和快速性的需求高于工作在工频模式下的MMC。 此外,MMC启动过程中的子模块电容电压预充电控制,也需要对其电容电压进行精确检测。 故在此设计了一套适用于交流传动的MMC 子模块电容电压检测系统。

1 拓扑结构

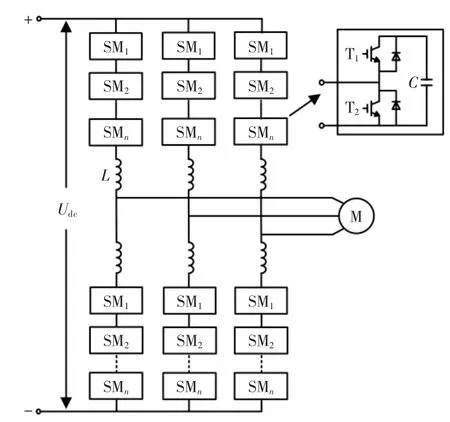

基于MMC 的交流传动系统拓扑结构如图1 所示。 整个系统包括直流电源、MMC 和三相电机。MMC 每相由上下2 个桥臂和交流电感L 串联组成, 每个桥臂由N 个功率子模块SM(sub-modules)串联构成,SM 由2 个IGBT 和相应的反向并联二极管以及1 个电容器并联而成。 通过控制各SM 的开关函数可实现MMC 的输出电压控制。

图1 交流传动MMC 基本拓扑结构Fig.1 Basic topology for AC drive MMC

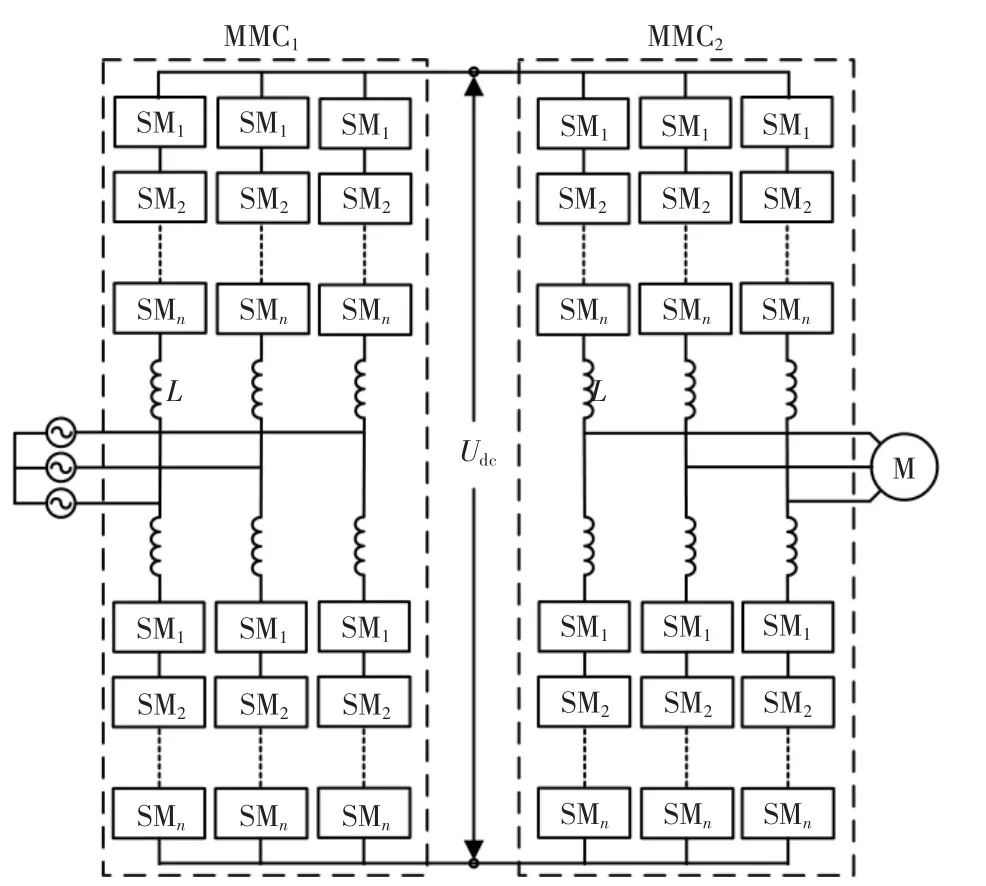

为实现系统四象限运行,通常采用图2 所示的背靠背MMC 交流传动系统拓扑结构。 其中,MMC1工作在整流状态, 为系统提供直流电源Udc;MMC2工作在逆变状态,实现交流电机的变频调速。 通过控制2 台MMC 的运行状态可实现传动系统的四象限运行。 系统运行时需要对MMC 子模块电容进行预充电,且低频运行条件下需采用电压排序算法实现子模块电容均压。 而实现精准、快速的子模块电容电压检测是MMC 预充电控制及电容均压的前提。

图2 用于交流传动的背靠背MMC 拓扑结构Fig.2 Back-to-back MMC topological structure for AC transmission

2 系统设计

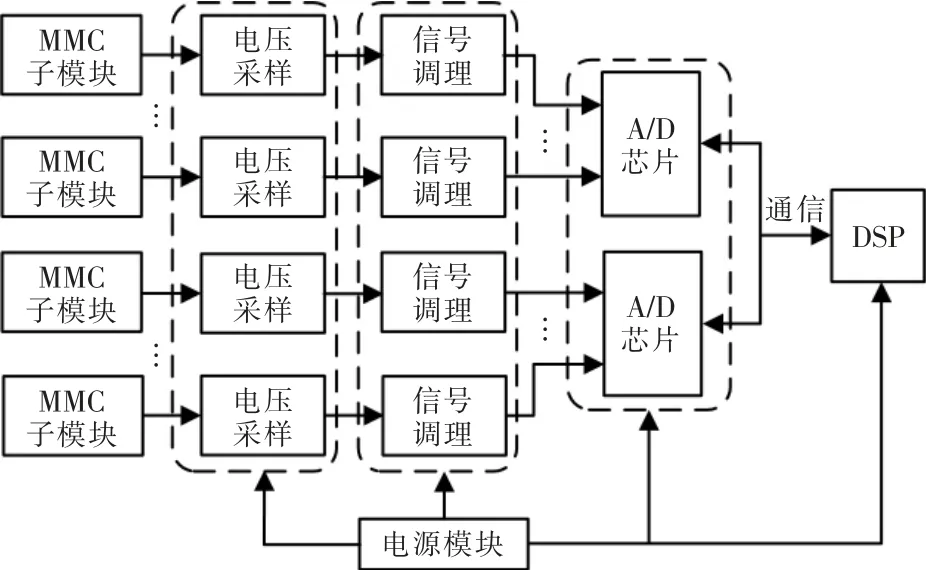

该系统中以每相桥臂5 个子模块的MMC 为研究对象,三相6 桥臂共30 个子模块。 检测系统的硬件电路总体结构框图如图3 所示。

图3 子模块电容电压检测结构Fig.3 SM capacitor voltage detection structure

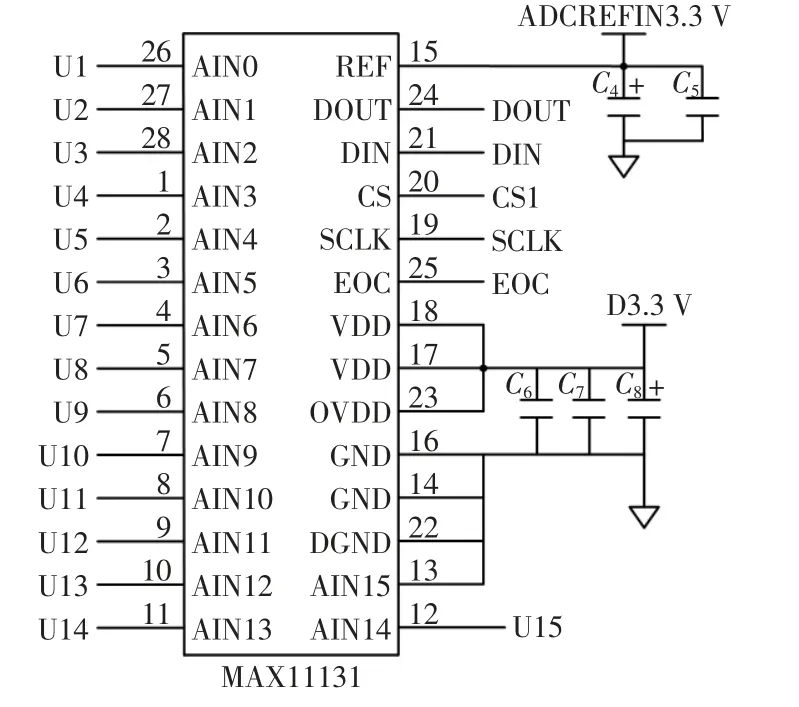

MMC 子模块电容电压幅值经电压采样传感器、放大电路和滤波电路传送至检测系统中的A/D 芯片,经模数转换后传送至主控制器。 系统A/D 芯片采用MAX11131 型12 位、1.5 MHz 全线性带 宽、16通道单端输入、高速、低功耗、串行输出逐次逼近型模/数转换器。 选用2 片MAX1131 即可实现MMC中30 个子模块电容电压的检测。

2.1 电压采样电路

MMC 运行中,电容电压的检测精度及速度直接影响到系统均压控制效果。 为实现MMC 子模块电容电压的精确、快速测量,电压传感器需具备实现MMC 子模块与控制电路的强弱电隔离;工作频率范围要宽;线性度高;稳定性好;等条件。

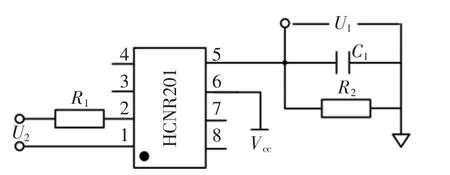

对比不同类型的电压传感器,考虑检测精度及成本,选用HCNR201 高线性度模拟光电耦合器作为本系统的电压传感器。 其具有稳定性好、线性度高、频带宽、成本低等特点。 采样电路原理如图4所示。

图4 子模块电容电压采样原理Fig.4 SM capacitor voltage sampling schematic

2.2 信号调理电路

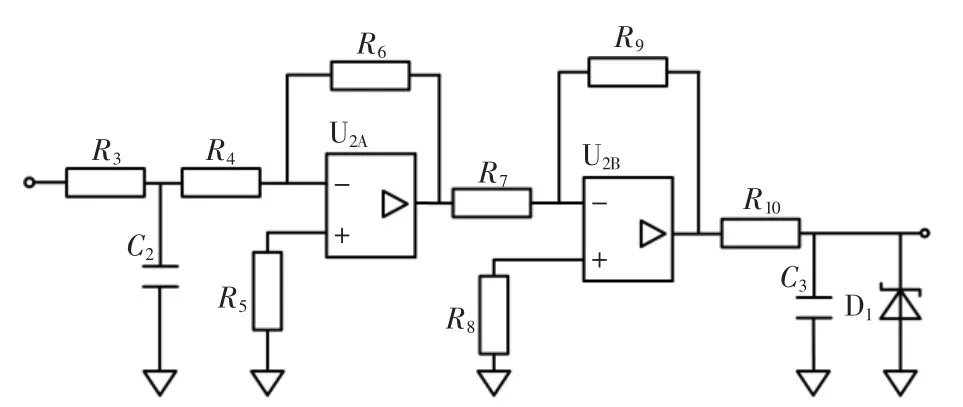

A/D 芯片工作电压为3.3 V,A/D 参考电压为3.3 V,则采样电压输入范围为0~3.3 V。 为保证传感器输出电压信号可以输入A/D 芯片, 需要通过U2组成的放大电路对采样信号进行转换。 为增强系统集成度,U2选用四运算放大器LM324。 通过R2,C1和R9,C2所构成的滤波电路来消除信号中高频噪声干扰。 同时,为防止子模块电容电压信号的瞬态噪声对A/D 芯片造成损坏,在A/D 输入端对地连接3.3 V稳压二极管D1。 信号调理电路如图5 所示,A/D 转换电路如图6 所示。

2.3 系统通信

图5 电压信号调理电路Fig.5 Voltage signal conditioning circuit

图6 A/D 转换电路Fig.6 A/D conversion circuit

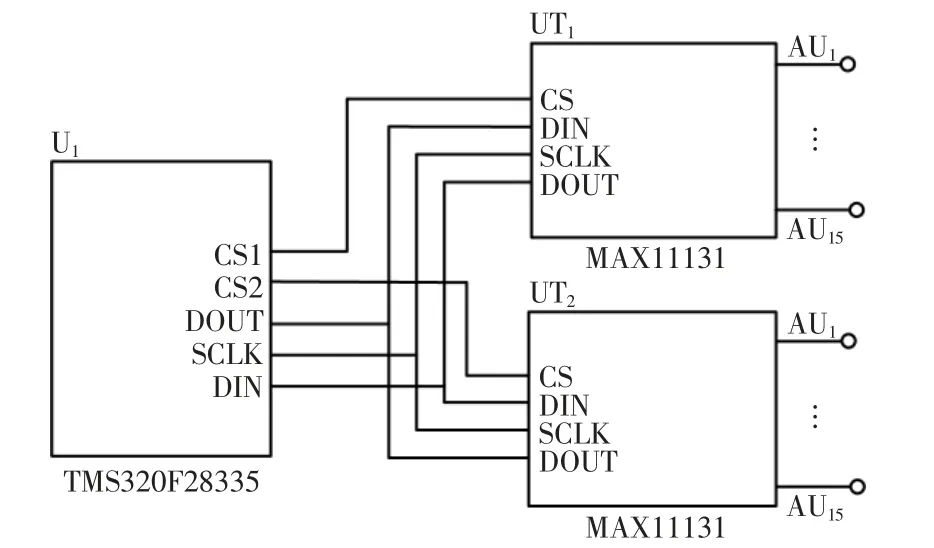

MAX11131 的48 MHz,3 线串行接口可直接连接控制器的串行外设接口SPI(serial peripheral interface),而不需要外部逻辑转换。因此,采用SPI 主/从模式实现DSP 与2 片MAX11131 的通信,且通信速率可满足采样及控制需求。DSP 作为主SPI 器件,MAX11131 作为从SPI 器件,CS1 与CS2 为对应A/D的片选信号,时钟SCLK 由DSP 系统时钟分频产生。系统的通信连接如图7 所示。

图7 系统的通信连接Fig.7 System communication wiring

2.4 电源模块

电源模块给整个控制器提供工作电压,确保控制器正常工作。 系统供电所需电压等级较多,采用多种电压转换芯片输出,电源模块输入为+24 V。 输出依次为子模块电容电压采样电路工作电压+15 V,信号调理电路运算放大器工作电压±15 V,主控制器工作电压+5 V,AD 芯片输入参考电压+3.3 V。

3 软件设计

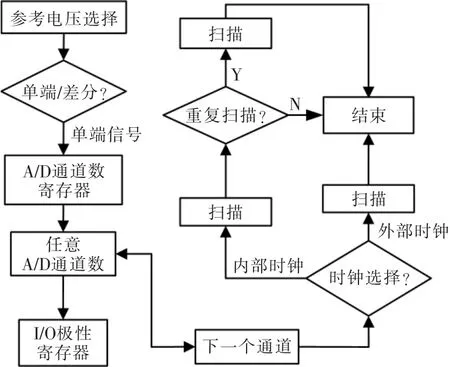

MAX11131 芯片与主控制器TMS320F28335 采用SPI 通信,考虑到编写程序的可读性、简洁性,采用C 语言编写程序。 在系统中,A/D 芯片的输入信号为15 路单端电压信号,MAX11131 电压采样编程流程如图8 所示。

图8 MAX11131 编程流程Fig.8 MAX11131 programming flow chart

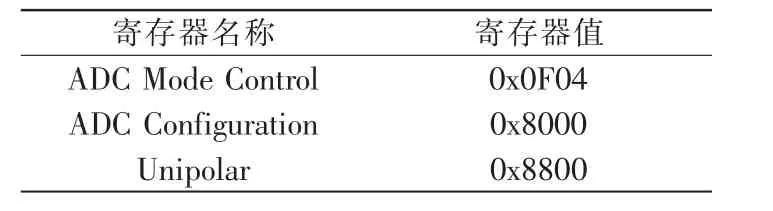

首先对MAX11131 进行初始化设置,根据采样通道数目、信号极性、扫描方式等确定A/D 芯片控制寄存器的初始值。 电压采样输入信号为15 路单端电压信号,通道数选为15,采用外部时钟工作模式,扫描模式采用手动工作模式。 寄存器设置见表1。

表1 A/D 芯片寄存器值Tab.1 A/D chip register value

完成A/D 初始化设置后, 主控制器SPI 总线DOUT 输出设定值, 作为A/D 芯片SPI 总线DIN 的输入。A/D 芯片根据设定值进行采样,从DOUT 输出各通道的电压值。 DSP 以数组的形式存储各通道输出电压值,并以桥臂为单位对各电压信号分组。 系统启动时,结合系统预充电控制算法,控制各子模块电容电压达到额定值。 在低频运行条件下,通过对所采集各桥臂子模块电容电压进行排序,结合子模块电容均压算法实现低频运行条件下的子模块电容电压波动抑制。

4 试验验证

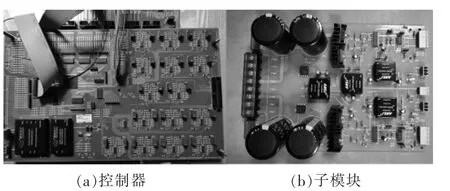

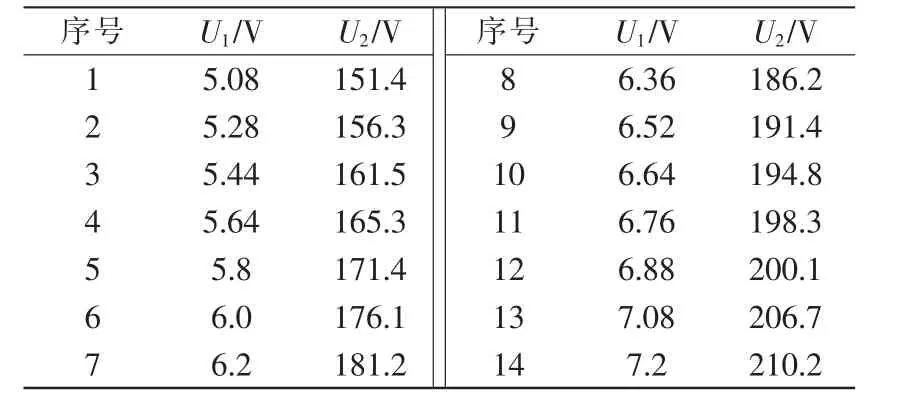

以上述电路为核心设计MMC 子模块电容电压采样电路,采集系统3 相6 桥臂共30 个子模块的电容电压值。 所设计主控制器及子模块实物如图9 所示。采样电路中,R1选15 kΩ 高精度功率电阻,R2取150 kΩ。 子模块电容电压U2从151.4 V 至210.2 V变化时,采样电路的输出电压U1见表2。

图9 控制器及子模块实物照片Fig.9 Physical photos of controllers and sub-modules

表2 电容电压变化时光耦输出电压Tab.2 Output voltage of optocoupler when capacitor voltage changes

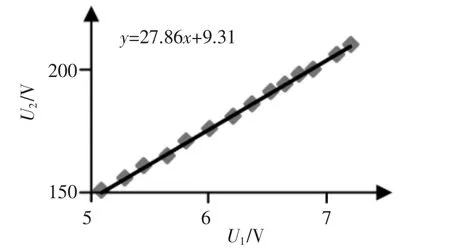

以表2 的数据对采样电路两端电压进行线性拟合,所得U1与U2的函数关系如图10 所示。

图10 U1 与U2 的函数关系Fig.10 Function relation between U1 & U2

图11 为A/D 芯片UT1 的SPI 总线中各端口的信号波形。 其中,信号1 为时钟信号SCLK;信号2为UT1 的片选信号CS1; 信号3 为AD 芯片控制字信号DIN; 信号4 为各通道AD 转换结果串行输出信号DOUT。

图11 SPI 传输信号Fig.11 SPI transmission signal

图中的输出信号为此次测量通道的电压信号,当前读取结果为0b0001010100101011。 其中,前4位为通道地址0001 即通道AIN1; 后12 位为电压值,转换为十进制结果为data=1323。 A/D 芯片输入参考电压VREF=3.3 V,则当前AIN1 端口输入电压为(data/4096)VREF=1.066 V。信号调理电路放大倍数为0.2,则采样电路输出电压为5.33 V,由图10 线性拟合方程得当前子模块电容电压为157.8 V。

5 结语

设计了基于TMS320F28335 的交流传动用MMC 电容电压检测系统。 选用MAX11131 型A/D芯片实现采样信号的模数转换, 通过SPI 总线控制2 片A/D 实现各桥臂子模块电容电压数据的采集。试验结果表明,该系统可以实现各桥臂子模块电容电压的精确、快速测量。