水田双向修筑埂机设计与试验

王金峰 翁武雄 刘俊麟 王金武 莫毅松 那明君

(1.东北农业大学工程学院, 哈尔滨 150030; 2.常州汉森机械有限公司, 常州 213033)

0 引言

筑埂是实现水田淹灌的关键,坚实合理的田埂是水稻高产稳产的重要保证,可有效节约水资源,有利于我国标准化农田建设[1-4]。

国外对机械筑埂技术的研究起步较早,其中日本对该项技术的研究较为成熟,具有代表性的机具有小桥工业有限公司生产的RKM系列、佐佐木有限公司生产的KN207型以及松山有限公司生产的CZR351型水田单侧筑埂机,采用机电液等多项技术相结合的方式进行设计,能够实现作业部件的自动换向[5-7],所修筑田埂笔直平整,坚实可靠,但上述筑埂机结构复杂,造价昂贵且维修不便,不适宜在国内推广。目前我国大多采用人工的方式修筑田埂,劳动强度大,作业效率低,修筑的田埂高低不平,易松垮倒塌,且需人工反复修筑。国内一些科研院所及中小企业也研制出一些筑埂机型,主要分为单侧筑埂与双侧筑埂两种形式[8-11],但存在一定的局限性,无法对地头拐角处田埂进行修筑。现有文献中很少有关于倒行筑埂研究的报道,王金峰等[11]研制的1SZ-800型悬挂式水田单侧筑埂机虽然能实现作业部件的180°翻转,但翻转过程仍需人力推动协助进行,且翻转后锁定繁琐,加之整机过重,动力消耗大,影响机具使用的可靠性及经济性。

基于上述分析,本文结合东北地区水田筑埂农艺要求,设计一种旋耕和镇压部件具有180°水平回转功能的水田双向修筑埂机,对其结构及工作原理进行设计与分析,获取合理的机具结构参数。

1 水田筑埂农艺要求

筑埂机所筑田埂截面一般呈梯形,田埂高度为250~300 mm,埂底宽度为400~600 mm,埂顶宽度为250~350 mm,土壤坚实度不小于1 MPa,黑龙江省筑埂作业时间为每年4月中下旬或者5月上旬,取土后形成的沟槽深度不大于200 mm。

2 整机结构与工作原理

2.1 整机结构

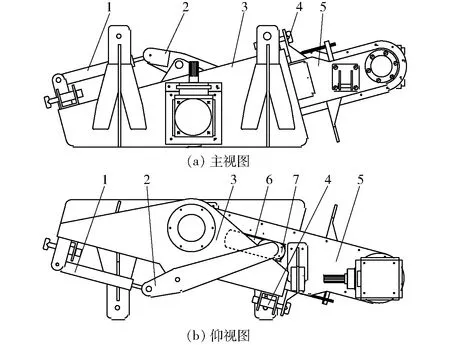

整机结构如图1所示,水田双向修筑埂机主要由悬挂牵引架、横向偏移机构、180°水平回转调节机构、旋耕部件、镇压部件、耕深调节装置、挡土罩壳、尾轮以及传动系统组成。

其中主要作业部件包括180°水平回转调节机构、旋耕部件和镇压部件。旋耕部件置于相对180°水平回转调节机构的前部,实现旋切、碎土与集土等功能,镇压部件置于后部,能够压实土壤,筑埂成型。旋耕变速箱和筑埂变速箱固接于一体,可绕副变速箱进行定轴转动。180°水平回转调节机构控制旋耕部件和镇压部件的180°水平回转及锁定。耕深调节装置可伸缩地连接在筑埂变速箱与180°水平回转调节机构之间,能够控制旋耕变速箱和筑埂变速箱的转动角度大小,改变取土深度及筑埂高度。通过在整机尾部安装尾轮抵消来自镇压部件的侧向力。横向偏移机构与180°水平回转调节机构上双作用液压缸Ⅰ、Ⅱ的油口均通过液压油管与拖拉机后置油口相连,利用拖拉机上的液压系统进行伸缩控制。

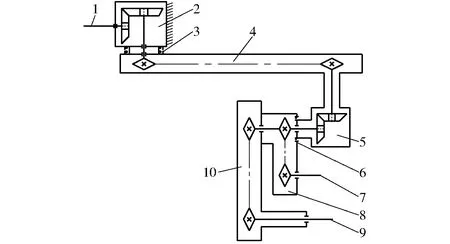

2.2 传动系统与工作原理

水田双向修筑埂机传动系统如图2所示,修筑埂机的动力由拖拉机后方的动力输出轴通过万向节连接至动力输入轴来提供,通过主变速箱变速后经过180°水平回转调节机构传递至副变速箱,再由副变速箱分配至旋耕变速箱及筑埂变速箱上驱动旋耕和镇压部件进行作业,旋耕部件和镇压部件转速比为3∶2,旋耕部件和动力输入轴转速比为1∶1。主变速箱与180°水平回转调节机构之间由轴承Ⅰ进行铰接,副变速箱与旋耕变速箱之间由轴承Ⅱ进行铰接,保证180°水平回转调节机构回转角度及旋耕部件取土作业深度改变后不会影响传动系统作业。

图2 水田双向修筑埂机传动系统示意图Fig.2 Structure diagram of transmission system1.动力输入轴 2.主变速箱 3.轴承Ⅰ 4.180°水平回转调节机构 5.副变速箱 6.轴承Ⅱ 7.旋耕部件动力输入轴 8.旋耕变速箱 9.镇压部件动力输入轴 10.筑埂变速箱

作业时,根据不同型号拖拉机的轮距控制横向偏移机构以调整修筑埂机的横向起始作业位置;按照水田旧埂修补或者原地起埂的要求,调节旋耕和镇压部件至理想作业位置。拖拉机行驶过程中,旋耕部件上的旋耕刀具高速旋转对土壤进行切削,并将土壤抛甩至机具侧后方区域,经由挡土罩壳将土堆汇聚至镇压部件的工作区域,通过镇压部件的旋转及弹性变形对聚拢的土堆进行拍打镇压,完成单侧田埂的修筑。而后拖拉机换向,沿着单侧田埂的轨迹反向行驶,修筑另一侧田埂。在拖拉机行驶到地头拐角处由于机身占用一段距离无法继续修筑田埂时,调整180°水平回转调节机构完成旋耕和镇压部件从前行作业位置至倒行作业位置的180°水平回转与锁定,拖拉机换向,以倒行的方式完成拐角处田埂的修筑作业。

3 关键部件设计

3.1 触土部件

触土部件主要包括旋耕部件和镇压部件。作业时,旋耕部件进行取土抛土,镇压部件对汇聚的土堆进行镇压。二者协同作业实现筑埂成型。

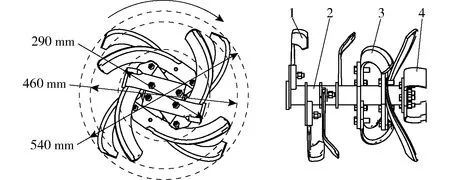

图3 旋耕部件示意图Fig.3 Structure diagram of rotary tillage assembly1.取土弯刀 2.旋耕刀轴 3.抛土弯刀 4.切型弯刀

旋耕部件由旋耕刀轴和不同类型弯刀[12-17]组成,结构如图3所示。在旋耕刀轴上安装取土弯刀、抛土弯刀和切型弯刀完成取土、抛土、切型功能,将旧田埂切成3个梯度级的阶梯状,有利于减小旋耕过程中受到的阻力,提高碎土效率。3种类型弯刀组合可实现远处取土抛土,近处聚拢切型,为后续筑埂作业提供充足集土量。本文参考文献[8]选择取土弯刀、抛土弯刀和切型弯刀的回转半径分别为270、230、145 mm。

镇压部件由层叠分布的折弯式弹片和镇压辊组成,各弹片按照回转方向形成前高后低的倾斜状态,相邻弹片间按照与土壤接触的有效作业区域分为接触面区域与非接触面区域[18-20],结构如图4所示。作业过程中,弹片的振动压实与镇压辊的静力压实相结合,对埂顶及埂侧同时进行推压夯实,筑埂成型。本文参考文献[10]选择镇压部件的结构参数:镇压辊直径180 mm,镇压部件外圆直径800 mm,弹片厚度4 mm,单个弹片弯折角度150°。

图4 镇压部件示意图Fig.4 Structure diagram of compacting assembly1.镇压辊 2.弹片

3.2 横向偏移机构

横向偏移机构连接于机具悬挂牵引架与作业部件之间,可控制作业部件左右横摆距离,整体结构如图5所示,主要由悬挂连杆、球叉式万向节、平行摆臂、双作用液压缸Ⅰ及支撑架组成。平行摆臂两端分别与悬挂连杆及支撑架铰接,形成平行四边形,双作用液压缸Ⅰ两头分别与平行摆臂及支撑架铰接。

图5 横向偏移机构示意图Fig.5 Structure diagram of offset system1.悬挂连杆 2.球叉式万向节 3.双作用液压缸Ⅰ 4.平行摆臂 5.支撑架

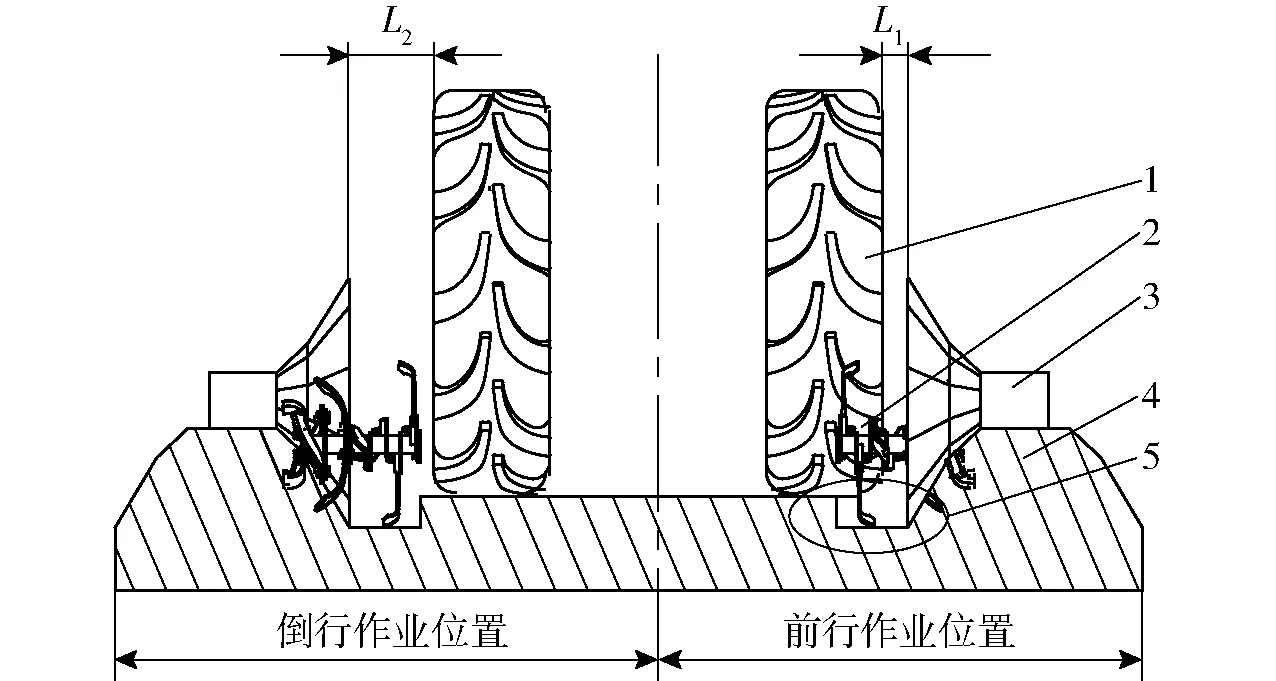

作业前后调整横向偏移机构可适应不同作业状况,提高机具的通用性。在拖拉机前行作业时,可保证拖拉机车轮不碾压到旧埂;在拖拉机倒行作业时,可避免拖拉机一侧车轮碾入旋耕部件取土后遗留在已耕地上的沟槽中;在完成单侧田埂修筑后,驾驶员更易于在拖拉机驾驶室中对偏移距离进行控制,使旋耕和镇压部件快速靠近埂边对准埂面,进行另一侧田埂的修筑,保证所筑田埂左右两侧对称;在运输过程中,可改变机具重心位置保证运输状态工作平稳。横向偏移机构作业效果如图6所示,其中L1为前行作业时拖拉机右侧轮胎与田埂之间的距离,L2为倒行作业时拖拉机左侧轮胎与田埂之间的距离。

图6 横向偏移机构作业效果示意图Fig.6 Working effect diagram of offset system1.拖拉机轮胎 2.旋耕部件 3.镇压部件 4.田埂 5.沟槽

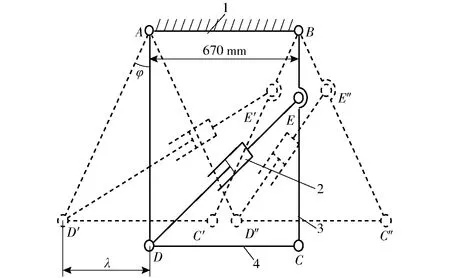

对横向偏移机构偏移运动进行分析,运动简图如图7所示。

图7 横向偏移机构运动简图Fig.7 Kinematic sketch of offset system1.悬挂连杆 2.双作用液压缸Ⅰ 3.平行摆臂 4.支撑架

A、B、C、D、E为各个铰连点,C′、D′、E′、C″、D″、E″为向左和向右偏移至极限位置时铰连点所在位置。在调节过程中,横向偏移机构活动构件数量为5个,各铰连点以及移动副均为低副,共7个,分析计算该机构的整体自由度为1,满足机械运动要求,可进行横向偏移运动。当双作用液压缸Ⅰ的推杆位置锁定时,该机构活动构件数量为4个,低副连接为6个,机构整体自由度为0,实现刚性连接进行筑埂作业。根据51.5~66.2 kW拖拉机下拉杆位置设计悬挂连杆长度lAB为670 mm,由各构件的几何关系可求得平行摆臂的长度lBC为

(1)

式中λ——横向偏移机构最大可调横向距离,mm

φ——横向偏移机构最大可调节角度,(°)

为适应不同作业工况,根据拖拉机轮距尺寸以及修筑埂机旋耕和镇压部件与拖拉机轮胎之间的距离,确定横向偏移机构最大可调节横向距离λ为370 mm。由图5可知,悬挂连杆与支撑架之间由球叉式万向节进行动力传递,由于球叉式万向节最大工作偏角为33°,为保证球叉式万向节工作平稳,设计其工作偏角比最大工作偏角小5°,即设计球叉式万向节工作偏角φ为28°。由式(1)可求得平行摆臂长度lBC为788 mm。为确定铰连点E在平行摆臂上所处位置,根据悬挂连杆长度、平行摆臂长度和拖拉机轮距选择行程为400 mm的标准双作用液压缸Ⅰ,安装距最长为1 020 mm,最短为620 mm。当横向偏移机构往左偏移至极限位置时,在△D′C′E′中由余弦定理可得

(2)

当横向偏移机构往右偏移至极限位置时,在△D″C″E″中由余弦定理可得

(3)

将最短安装距作为lD″E″代入式(3)可得lCE为500 mm,将lCE的值代入式(2)求得lD′E′为1 007 mm,小于最大安装距(1 020 mm),说明所选择双作用液压缸Ⅰ在满足偏移条件的情况下,E点选择在平行摆臂上距离B点288 mm处较为合适。

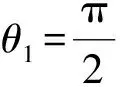

3.3 180°水平回转调节机构

3.3.1结构特点与工作原理

180°水平回转调节机构由双作用液压缸Ⅱ、连杆、支撑架、快速锁紧装置、链传动箱、滑槽和滑块组成,主要用于控制旋耕和镇压部件在水平方向上的180°回转及锁定,实现前行与倒行两种作业方式的快速转换,结构如图8所示。

图8 180°水平回转调节机构示意图Fig.8 Structure diagram of 180° horizontal rotary adjustment mechanism1.双作用液压缸Ⅱ 2.连杆 3.支撑架 4.快速锁紧装置 5.链传动箱 6.滑槽 7.滑块

其中在支撑架上分别铰连双作用液压缸Ⅱ和连杆,连杆的一端与双作用液压缸Ⅱ铰接,在链传动箱上设置滑槽,滑块可移动地配装在滑槽内,连杆的另一端可转动地插入配装在滑块中心孔内。筑埂作业时,快速锁紧装置处于锁死状态,当需要切换作业方式时,解开快速锁紧装置,控制双作用液压缸Ⅱ的伸缩量,驱动连杆在支撑架上转动,连杆带动滑块在滑槽内移动,实现旋耕和镇压部件的180°水平回转,再由快速锁紧装置进行锁定,完成水田双向修筑埂机作业方式的快速转换。

3.3.2结构设计与分析

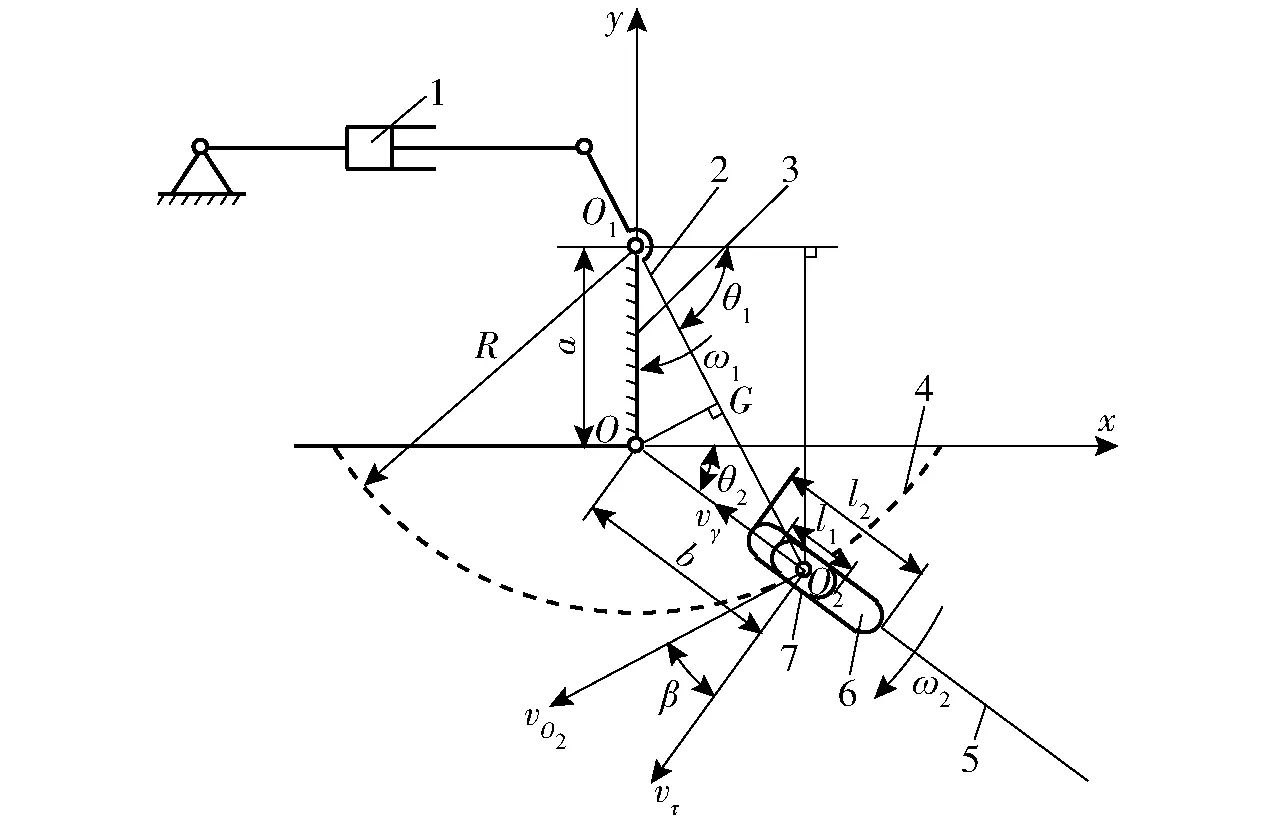

为保证旋耕和镇压部件前行与倒行作业方向处在一条直线上,并且使回转过程趋于平稳,需确定滑槽长度及链传动箱的角速度。因此,对180°水平回转调节机构进行运动学分析,如图9所示。

图9 180°水平回转调节机构运动简图Fig.9 Kinematic sketch of 180° horizontal rotary adjustment mechanism1.双作用液压缸Ⅱ 2.连杆 3.支撑架 4.滑块中心轨迹 5.链传动箱 6.滑槽 7.滑块

以O点为原点建立平面直角坐标系,其中连杆绕O1点转动,θ1为连杆回转角,链传动箱绕O点转动,θ2为链传动箱回转角,a为中心距,R为滑块中心点O2绕O1点的转动半径,且R>a,b为滑块中心点O2与原点O之间的距离。

在△O1OO2中由余弦定理推导出b为

(4)

bmin=R-a

(5)

(6)

bmax与bmin决定了滑块的移动范围,因此链传动箱上设置的滑槽长度l2为

(7)

式中l1——滑块长度,mm

滑块在滑槽长度l2范围内往复运动,根据滑块中心轴承尺寸确定滑块长度l1为120 mm。由180°水平回转调节机构的整体结构可知铰连点O1应设置在支撑架上主变速箱的安装范围外,根据所选主变速箱底座安装尺寸(290 mm×310 mm)可知中心距a应不小于240 mm。如图8所示,滑槽设置在链传动箱上,为保证旋耕与镇压部件的安装空间,bmax的长度应不大于370 mm。

回转过程中,连杆以角速度ω1匀速转动,顺时针转动为正,偏心率为e,则

(8)

为保证链传动箱运动平稳,需确定链传动箱角速度ω2。将连杆在O2点的速度vO2分解成垂直于链传动箱的速度vτ和滑块的移动速度vγ进行分析,连杆在O2点的速度vO2与连杆方向垂直,则

(9)

其中

式中β——连杆在O2点的速度vO2与链传动箱在O2点的速度vτ之间的夹角,(°)

ω2——链传动箱角速度,rad/s

由直角三角形△OGO2几何关系可得

(10)

将式(4)、(9)代入式(10),结合式(8)可得链传动箱的角速度ω2为

(11)

对式(11)两边同时求导可得链传动箱的角加速度ε为

(12)

(13)

由式(13)可知,链传动箱最大角速度ω2max与偏心率e、连杆角速度ω1有关,减小偏心率e与连杆角速度ω1能降低链传动箱角速度ω2。由式(8)可知,减小a或者增大R均可减小偏心率e。为了得到e的最小值,a取最小值240 mm,为保证bmax不大于370 mm,将a代入式(6)中求得R最大值为441 mm,将a与R的值代入式(7)中确定滑槽长度l2为289 mm,此时偏心率e为0.54。作业时,连杆由双作用液压缸Ⅱ进行驱动,通过在双作用液压缸Ⅱ进油口处安装单向节流阀控制液压油流量,减小连杆角速度ω1,使回转过程趋于平稳。

4 试验结果与分析

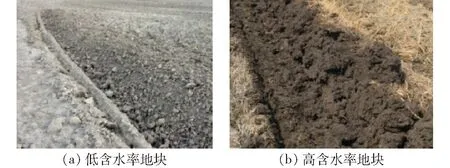

黑龙江地区主要耕作土壤类型有黑土、草甸土和白浆土。为确定水田双向修筑埂机成埂所需土壤含水率条件,在黑龙江不同土壤含水率的地块上进行筑埂作业。研究表明:3种类型土壤含水率在23%~30%范围内成埂效果良好。当含水率过低时,机具取土过程中土壤无法汇聚;当含水率过高时,机具作业时土壤易被旋耕和镇压部件甩出,无法镇压成型。水田双向修筑埂机在不同含水率地块上的作业效果如图10所示。

图10 不同含水率下的作业效果Fig.10 Working effect of bi-directional ridger under different soil water contents

为检测水田双向修筑埂机所修筑田埂的质量,于2018年5月3日在黑龙江省哈尔滨市呼兰区许堡乡郎堡村农业农村部水稻万亩高产示范基地进行田间作业性能试验。田间环境温度17℃,环境相对湿度59%,风力3~4级,田间试验所选地块土壤坚实度180~210 kPa,土壤含水率24%~25%,配套动力为东方红LX904型拖拉机。田埂坚实度是保证水田蓄水能力的关键因素,直接影响水稻的产量。因此,本试验选取田埂坚实度作为田埂质量的评价指标,田埂坚实度的平均值及变异系数计算式为

(14)

(15)

Qi——第i点田埂坚实度测量值,kPa

n——田埂坚实度测量次数

V——田埂坚实度变异系数,%

由文献[10]可知,机具作业速度与工作转速是影响田埂坚实度的主要因素。因此,本文控制拖拉机动力输出轴转速为540 r/min,进行不同作业速度的前行与倒行田间作业性能试验,分析田埂坚实度随时间的变化情况。前行作业时,拖拉机依次挂低速Ⅰ挡、低速Ⅱ挡和低速Ⅲ挡(油门控制在90%左右),将作业速度分别控制在1.5、2.3、2.8 km/h,作业过程中发现,作业速度为2.8 km/h时机具无法筑埂成型;倒行作业时,挂倒车Ⅰ挡,若将油门控制在90%左右作业速度将达到2.7 km/h左右,机具无法筑埂成型,因此将作业速度控制在2.0 km/h左右(油门控制在60%左右)进行筑埂作业。试验时,对水田双向修筑埂机进行调试,按照作业方式调整横向偏移机构及180°水平回转调节机构至起始作业状态,根据原地起埂作业要求调节旋耕部件作业深度至200 mm以确保作业所需集土量,保证机具有效作业距离为15 m以上,作业效果如图11所示。

图11 双向修筑埂机田间试验Fig.11 Field test of bi-directional ridger

筑埂作业完成后立即测量田埂坚实度,沿所筑田埂方向每间隔3 m进行标识,在同一截面内的田埂两侧和埂顶位置对坚实度进行测量,测量位置如图12所示,每个时间点选取5个截面,累计测量15个点,并在之后每间隔1 h测量一次,共测量9个时间点,观察田埂坚实度的变化情况。

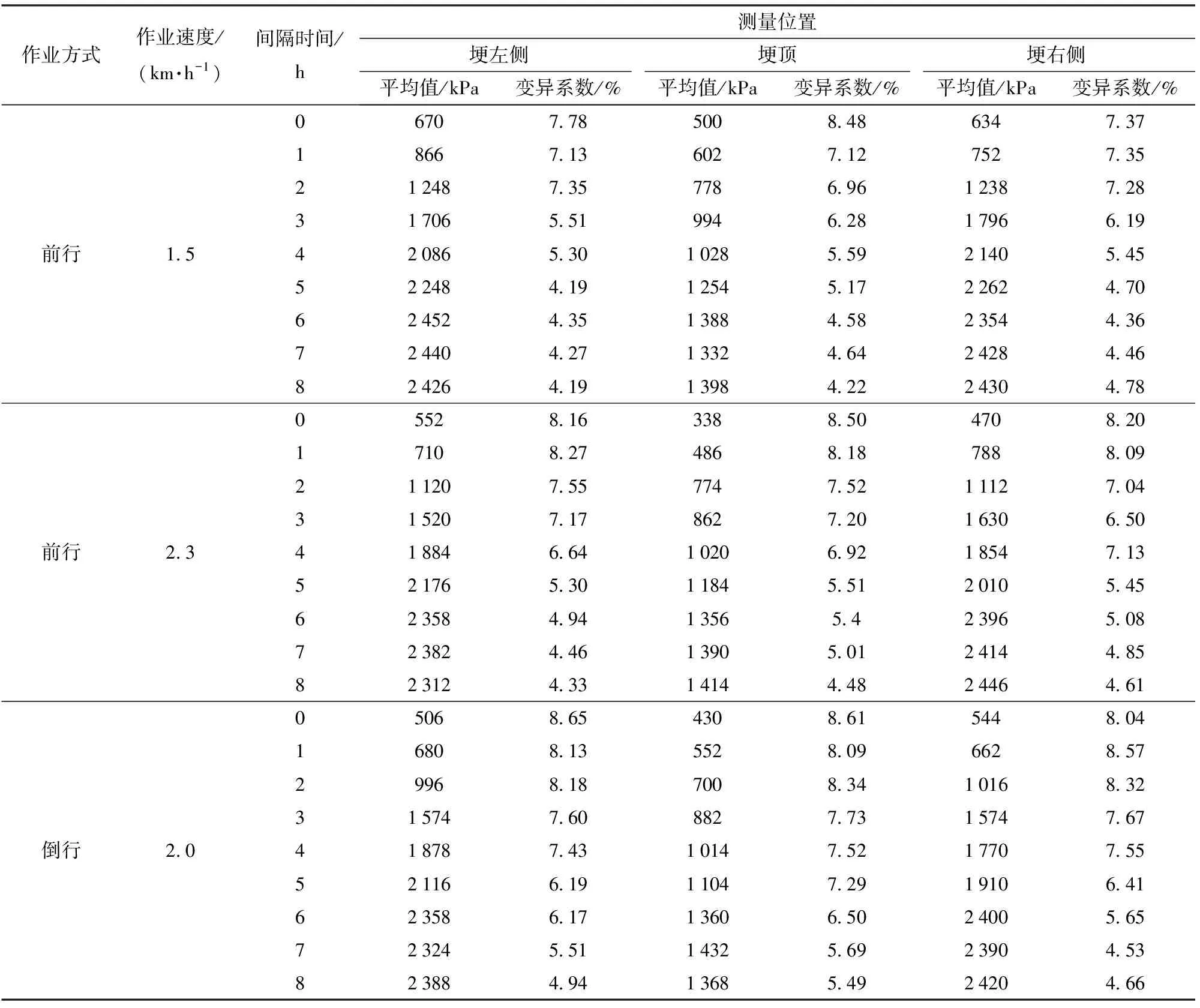

按式(14)、(15)分别计算不同作业速度及筑埂后不同间隔时间下田埂坚实度的平均值和变异系数,计算结果如表1所示。

根据表1中的测试数据,得到不同作业速度下,筑埂后间隔时间与田埂坚实度平均值、坚实度变异系数的关系曲线,如图13所示。

由图13可知,水田双向修筑埂机前行与倒行筑埂作业效果良好。当作业速度分别为1.5、2.0、2.3 km/h时,田埂坚实度平均值随着筑埂后间隔时间的增大而增大,田埂坚实度变异系数随着筑埂后间隔时间的增大而减小,在筑埂6 h后各测量位置田埂坚实度平均值趋于稳定。间隔时间相同时,埂侧坚实度平均值比埂顶高,由于筑埂过程中埂顶主要由镇压辊进行滚动压实,而埂侧由多个弹片进行拍打压实,弹片之间的叠加形式增大了对土壤的碾压力,从而增大埂侧坚实度。作业速度不同时,相同测量位置的稳定值基本一致,埂顶坚实度平均值均不低于1 332 kPa,埂侧坚实度平均值均不低于2 312 kPa。风力、温度、湿度等环境因素影响所修筑田埂的坚实度,因此,在筑埂后不适合立即进行泡田作业。

图12 测量位置示意图Fig.12 Diagram of surveying position1.土壤硬度计 2.田埂

表1 双向修筑埂机田间作业坚实度检测结果Tab.1 Performance test results of bi-directional ridger

图13 不同作业速度下田埂坚实度平均值、坚实度变异系数与间隔时间关系曲线Fig.13 Relationship curves between coefficient of variation of average rigidity and firmness at different operating speeds

5 结论

(1)设计了一种水田双向修筑埂机,能够通过旋耕和镇压部件的180°水平回转,以前行和倒行两种方式进行筑埂作业,适用于原地起埂与旧埂修补。

(2)对双向修筑埂机的关键部件进行设计与分析,通过建立横向偏移机构与180°水平回转调节机构的运动模型,确定了平行摆臂长度为788 mm,偏心率为0.54,滑槽长度为289 mm。横向偏移机构的左右横摆与180°水平回转调节机构的回转提高了筑埂机具的通用性。

(3)由田间试验可知,当作业速度分别为1.5、2.0、2.3 km/h时,田埂坚实度平均值随着筑埂后间隔时间的增大而增大,田埂坚实度变异系数随着筑埂后间隔时间的增大而减小,筑埂后一段时间,坚实度平均值趋于稳定;间隔时间相同时,埂侧坚实度平均值高于埂顶,田埂各测量位置稳定值均不低于1 332 kPa。

(4)作业速度不同时,相同测量位置的稳定值基本一致。水田双向修筑埂机以前行与倒行两种作业方式所修筑田埂均满足筑埂农艺要求。