铸造行业设备采购技术合同中的通用要求浅析

(共享智能铸造产业创新中心有限公司,宁夏银川 750021)

铸造行业作为传统行业,其数字化、网络化、智能化过程是逐步发展的。目前,大部分铸造企业智能化水平不高,有些企业甚至连自动化和数字化都没有达到。

底层硬件方面,网络、设备与传感器为各数字化、网络化、智能化功能要素实现的基础,即在底层数据互联互通、及时准确的前提下,其上层的过程监控、工艺流程、远程运维、统计分析等功能才能得以实现。但在铸造行业数字化工厂建设或改建过程中,设备供应商、系统集成商和用户关注焦点范围不同:设备供应商主要关注设备功能、技术指标的实现;系统集成商和用户除关注设备功能、技术指标的实现外,还需重点关注设备间联锁、软硬件系统间通信、后续维护或改进便利性、电磁兼容等内容。如果相关技术要求没在技术合同中具体体现,由于企业趋利性,设备供应商所提供的设备一般难以满足系统集成的技术需求,与系统集成商和用户在项目实施过程中争执不断,配合积极性不高,严重影响项目进度与质量。

本文首先给出网络、常规设备、机床设备的通用要求,再根据经验给出相关例证,以期抛砖引玉,使系统集成商和用户能够举一反三,在日后的技术合同中规避类似技术风险。

1 网络

1.1 通用技术要求

1)所有网线选用超六类,并采用超六类屏蔽水晶头,网线压制符合标准,从交换机至设备网线长度最长不超过100 m.网线源、目的地、去向统一标识;

2)光纤选用单模光纤,芯数预留量不少于30%,方便以后使用;

3)现场交换机选用千兆工业级交换机,IP 防护等级满足现场环境要求(潮湿、粉尘、辐射、高温等),并带网管功能。接入层交换机入口为网线进口,并置于独立配电箱内,杜绝环网出现;

4)所选用的无线AP 设备同时支持2.4G 和5G,可自由切换。保证信道预留量不少于30%,信号全车间覆盖无死区,且信号强度不低于-60 dbm,并实现无缝漫游切换,并支持网管功能。

1.2 典型负面案例

如果没在技术合同中具体说明,有线网络方面,设备供应商往往选用民用交换机、多模光纤、五类网线及普通水晶头,线路随意布置且无相关标识,不利于后续维护与扩容;无线网络方面,设备供应商往往选用2.4G 交换机,信道数常因接入点超过上限,且无自适应机制,易造成现场设备通信不畅。

2 常规设备

2.1 通用技术要求

(1)具有控制器及数字化通信接口,提供对应的通信协议,开放数据读写权限、参数定义、操作指令、反馈信息等,可自动进行信息的采集或指令执行。传感器独立配置,或与非数字化的设备、工具、工装等结合,参与生产过程监控、信息追溯或统计分析等过程,其信号接口、数据接口、网关应用应符合GB/T 30269.1、GB/T 30269.701、GB/T 30269.702、GB/T 30269.901 等的规定。

(2)电气图纸提供:验收时须提供完整的、最终版本的、带详细注释的、可编辑的电气图纸电子版;电气图纸采用CAD 格式,I/O 变量名与PLC 程序变量名、组态变量名保持一致。

(3)控制器与HMI:PLC 本体双网口,且预留一个网口用于系统集成,I/O 点冗余点数30%以上,AI、AO 点转换精度满足工艺要求并各冗余4 路以上;触摸屏本体带网口;PLC 与触摸屏IP 地址、子网掩码、路由器地址或默认网关参数按照甲方要求配置。

(4)传感器:参数精度、分辨率、检测范围满足工艺要求。

1)接入PLC 的传感器或仪表:按参数要求与设备配套,进入PLC 的模拟量信号限于4~20 mA、0~20 mA,不满足的在传感器端就近使用变送器进行转换,接入PLC 前使用隔离栅或光电隔离器(自传感或仪表的串口自身带光电隔离接口的除外);电信号或通信方式的传输距离、传输线路、传输速率、抗干扰能力、防护等级等技术指标,应满足工厂高温、粉尘、强电磁干扰等工况应用环境;通信接口为DP 串行通信的传感或仪表,DP 通信接头使用西门子原装配套接头,或仪表原装配套接头,禁止使用常规串口接头,通信线应使用西门子原装紫色DP 通信线或厂家原装线,禁止使用普通线。

2)独立存在的传感或仪表:自身带串网口(RJ45)(六类屏蔽)的传感或仪表,通信宜采用MODBUS TCP 协议,默认网关(IP 地址、子网掩码、默认网关)可按需求进行配置;通信接口为常规串行通信的串口传感或仪表,串口通信宜采用MODBUS RTU 协议,通过串口联网服务器[1],就近接入交换机进行数据采集。串行通信参数(通信地址、波特率、校验位、数据位、停止位)可配置,其中波特率至少同时支持1 200、2 400、9 600、19 200 四种,校验位至少同时支持NONE、ODD、EVEN 三种,数据位至少支持7 位和8 位。采用无线射频通信的,其无线通信参数如通信通道、数据传输速率、数据传输频率等参数可配置,并符合无线射频通信管理要求[2];采用无线WIFI 通信的,其抗干扰性能及通信实时性满足工艺要求;

3)常规仪表参数要求:风、水、气仪表同时提供并采集工况温度、工况压力、工况瞬时流量、工况累计流量、标况瞬时流量、标况累计流量等数据;电力仪表同时提供三相线电压、三相相电压、三相相电流、三相有功功率、三相无功功率、三相功率因数、三相电流变比、复费率有功电能,及总有功峰、平、谷电能等数据。

(5)执行器:各类接触器、电机驱动(软起、变频、伺服、驱动器)、控制阀需带状态反馈信号接点,反馈节点全部接入PLC;各类驱动外围模块按照使用说明书原装配套,不得缺项少项。

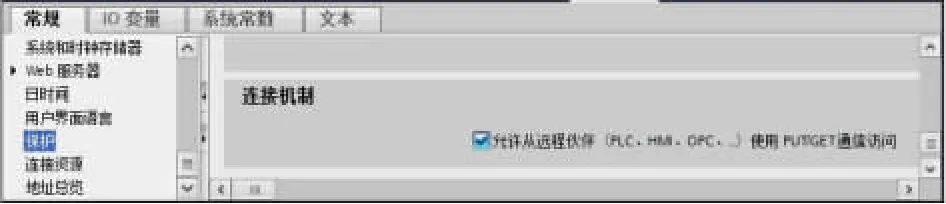

(6)PLC 编程:仅限使用梯形图(LD)及结构化文本语言(SCL)进行程序编制。严禁使用程序跳转方式,各程序段大于100 行应进行子程序拆分,对于逻辑复杂且有时序要求的程序段,应采用状态机方式编程;使用西门子TIA 时,如图1 所示,勾选连接机制的“允许从远程伙伴(PLC、HMI、OPC、...)使用PUT/GET 通信访问”选项[3]。

图1 PLC 连接机制

(7)PLC 程序提供:验收时须提供提供完整的、最终版本的、带详细注释的、可编辑的源程序工程文件;各变量均要使用变量名,不能简单地使用物理地址名(如Q0.0、M0.0 之类),I/O 变量名与电气图纸名称保持一致;除核心算法外,所有源程序不允许加密处理;提供程序配套使用的GSD、GSDML等配置文件;程序占存储卡空间的60%以下。

(8)组态程序提供:验收时须提供完整的、最终版本的、带详细注释的、可编辑的源程序工程文件;各变量均要使用变量名,不能简单地使用物理地址名(如Q0.0、M0.0 之类),I/O 变量名与电气图纸名称保持一致。

(9)电磁兼容:电控柜布局、布线、屏蔽、接地、滤波、隔离、防静电、爬电防护等措施,严格按照《西门子自动化与驱动产品符合电磁兼容规则的安装规范手册》、《施耐德电气PLC 系统的接地和电磁兼容性基本原则和方法用户手册》执行。

(10)系统集成配合:以上未涉及到的其他相关项,在不涉及硬件投资前提下,须配合满足甲方系统集成的功能要求(如增加联锁互锁、增加监控变量、工程师项目负责制、中途不得换人等)。

2.2 典型负面案例

如果没在技术合同中具体说明相关条项,设备供应商一般按照设备功能的最精简方式提供相关配套,自动化、数字化、网络化的基础条件往往不具备,智能化要素的体现更无从谈起。或者具备部分基础条件,但从图纸、程序、组态、功能开放、加密等方面处处钳制。尤其是在新增功能、联锁条件改变、工艺变动等情况下,系统集成商或用户往往面临施工周期短、合同与付款流程周期长等限制,绝大部分压力往往由一线工程师承担。而一线工程师在项目调研、设备评估、技术谈判、合同签订等过程中,一般具有较大的影响力,若因上一项目或当前项目的实施与推进不力而履被考核,难免会产生对立负面情绪,进而会带到下一项目行使建议权的过程中,不利于合作共赢局面的进一步开展。

3 机床设备

3.1 通用技术要求

3.1.1 参数监控

(1)接口要求

1)具备RJ45 网络接口,双独立网口,支持直连与交叉自适应模式,100 Mbps 及其以上通信速率;

2)IPV4 地址、子网掩码、默认网关及DNS 服务器等参数均可按需配置并开放权限;

3)支持并开放高级TCP/IP 设置功能与权限,支持多个默认网关功能。

(2)协议要求

1)支持OPC DA 2.0 及其以上通信协议,并开放参数读写权限、设备参数表增删查改权限;

2)采用标准工业通信协议的,在KEPWARE V4.5 及其以上版本中有对应的驱动[4];

3)采用自定义API 接口的,要求配备详尽的二次开发说明文档,及.net(C#)、JAVA、Dephi 例程,开放通信协议,禁止采用基于DCOM 通信的方式;

4)采用OPC UA 通信的,通过第三方OPC UA CLIENT 能够自由读写访问。

(3)参数要求

1)开放数据读写权限、参数定义、操作指令、反馈信息及地址访问列表等;

2)开放控制器设备参数增删查改权限;

3)数据类型局限于Boolean、Word、Short、DWord、Long、BCD、LBCD、String、Float、Double 等 及其组合,对于超过1 字节的变量类型,字节HIhi HIlow LOWhi LOWlow 的排序方式要统一。

3.1.2 工艺下发

1)具备操作系统WINDOWS 或LINUX,预安装OFFICE 及PDF 阅读器,支持并开放FTP、TCP/IP 通信协议及共享文件夹功能;

2)具备MDC 监控功能,MDC 监控界面中所有数据符合“3.1.1 参数监控 中2)协议要求3)参数要求”中的要求;

3)具备并开放DNC 文件传输的网络映射功能,实现加工程序、工艺文件、工艺卡、检验文件等文件管理与远程数据同步功能;

4)支持并开放工艺文件远程操作功能(读取、写入、修改、删除加工程序)。

3.2 典型负面案例

设备供应商一般根据其机床设备的实际情况,表明其提供的机床设备支持相关功能,并有相关应用案例。但如果没在技术合同中明确要求所采购的机床提供并开放相应功能,在系统集成时一般是需要二次服务收费的,尤其是进口机床。

4 结论

本文所涉及的内容仅为系统集成时,网络、常规设备、机床设备的通用技术要求,以及对应的典型负面案例,实际操作时仍需根据设备接入、协议解析、边缘计算的具体需求区别对待,对相关条项进行排列组合及增删查改,兼顾后续改造升级的可扩展性,并在技术合同中详细规范各项技术指标与要求,降低合同执行风险,为项目高质高效推进提供技术支撑与保障。