基于CFD的中冷器内阻计算

于海燕

(上海马勒热系统有限公司,上海 201206)

关键字:中冷器;CFD;内阻

1 绪论

随着汽车工业的发展,非再生资源的紧缺、环境污染的日益严重,人们越来越关注汽车尾气污染等排放问题,不再仅仅满足于汽车动力性能和燃油经济性能的提高,同时国家对汽车排放标准的要求也越来越严格,发动机排放性能己经成为汽车设计中一个重要指标。增压中冷系统不仅可以提高发动机功率,还能够显著地降低污染物,对于改善和优化发动机的动力性、经济性和排放性能具有重要的意义。但是增压后的空气由于温度较高,不宜直接进入燃烧室,因此带废弃涡轮增压的车型都会配备中冷器对增压后的空气进行冷却。但是中冷器会增加空气阻力,使增压空气的压力下降,导致增压效果减小,发动机响应变慢。所以除换热性能之外,中冷器的内阻也是一个重要指标,但在由于空气的流场较为复杂,在前期设计时,很难精确计算中冷器的内阻,不能确定设计方案能否满足客户要求。因此,在设计方案阶段,通过CFD方法模拟中冷器的内阻是一种常用方法。

2 原理分析

本文主要针对风冷式的中冷器进行分析,风冷式中冷器一般主要是由散热管、翅片和进出气室组成,如图1。

从图1可知,首先经过涡轮增压器后的高温气体通过管路进入中冷器气室,气体通过气室扩散流入与气室相连接的扁管内,为增加内部扰流作用,扁管内一般还有内翅片,同时,扁管外部还有外翅片,这些都能保证管内高温气体能够很好的换热,高温气体经过扁管冷却后进入出气室,然后整过整流后流出中冷器经管路进入发动机。

而中冷器内部增压空气的压力损失是中冷器的重要考核指标,热侧压力损失,包括换热扁管内的摩擦阻力损失、热侧冷却管进口和出口处流体因流通截面变化突然收缩和突然膨胀引起的附加压力损失,即总的压力损失可如下表达[1]:

上式中:

△P1为中冷器热侧入口处的压力降;

△P2为中冷器热侧出口压力回升;

△P3为中冷器热侧内部芯子的压力降;

由于本公司的中冷器的芯子部分为标准设计,因此,在考虑设计方案时,芯子设计从数据库中选取,因此,芯子部分的压力优化空间较小,在设计主要考虑进气室和出气室压力降的优化。

因此本文主要是通过CFD方法,通过优化气室形状,来降低中冷器的内阻。

3 仿真分析方法

3.1 模型的建立及描述

本文主要研究的是中冷器的结构对内部高温高压气体造成的压力损失,也就是通常所说的内阻,利用STARCCM+软件对所设计的中冷器芯体和气室进行模拟计算,得到其进出口之间的压力损失,并通过流场进行分析,找出影响中冷器内阻的主要原因,然后进行分析,根据分析结果进行优化,进一步降低压力损失,来满足客户要求。本文主要是将模型划分为三部分:进气室、芯体和出气室。

3.2 网格的划分

网格划分是CFD计算中的必不可少的一个环节,同时网格的质量好坏也对计算有很大的影响,所以CFD计算一定要保证网格质量,才会保证计算结果精确。本文所有数值模型的离散网格均采用了六面体与H棱柱相结合的整体网格,考虑到结构不同,将气室和芯子分别划分网格,中冷器管子结构采用六面体网格,进气管路和出气管路也采用六面体网格,并划分边界层;而中冷器进、出气室由于结构不规则,对其采用适用性强、适于复杂结构问题的四面体网格。

3.3 边界条件及物理模型

在数值计算过程中,边界条件的设定是一个十分重要的因素,给定的边界条件正确与否将直接影响结果的正确性。本文所需要的边界条件有流体域入口边界和出口边界、流固壁面边界、固体域壁面边界。

进口边界条件一般按照客户给定条件,设定压力和质量流量,同时为了考了空气密度随温度的变化,要给定相应的入口温度。

对于出口的边界条件一般给定出口静压,一般考虑为大气压力。对于芯子部分的条件,由于本公司有相应的二维软件对芯子部分的阻力进行模拟,所以一般是将芯子部分看作多孔介质,赋予其阻力曲线。

4 模拟计算结果及分析

4.1 管径对内阻的影响

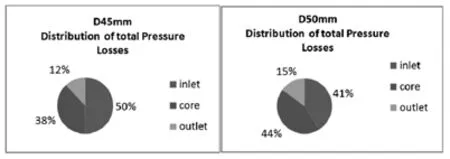

针对某中冷器,根据客户要求改变不同的进出管口直径对内阻要求进行分析,从图2中内阻占比来看,因为管口增大,气室部分阻力降低,另外,从分布上看,进口侧的阻力要远大于出口侧阻力,这也说明了改变进口侧的直径对内阻的影响要大于出口侧的直径变化。

图2 不同管径的内阻占比

另外,从速度的分布来看,仅仅是改变管口,对流场的分布影响不是很大,如图3和图4的对比可以看出,管口的直径的变化并没有对流场进行较大的改变,影响流场分布的主要是气室形状。

图3 D=45mm

图4 D=50mm

计算结果:

如表1中计算结果,仅仅是将管口直径从45mm增加到50mm,内阻就从5669Pa降低到4392Pa,内阻降低了22%,这也说明了管口直径对内阻的影响很大,如果内阻要求比较高的情况下,管口直径需要尽量做大,这样才能最大程度上优化内阻。

表1 CFD模拟结果

4.2 气室形状对内阻的影响

针对某项目的中冷器,在满足性能的情况下,内阻偏高,但芯子部分设计已经确定,所以只能调整气室部分的内阻,通过图4可以看出,气室内流速分布不均匀,流阻偏大,解决方案是优化气室形状,降低内阻,图5是优化后的CFD分析结果,通过对比可以看出,优化后的气室内流速分布更加均匀,因此,阻力也较小,通过模拟对比结果,优化后内阻从6986Pa降低到6601Pa,降低了5.5%。

图4 优化前气室流场分布

图5 优化后气室流场分布

5 结论

通过分析,我们可以看出,在项目的开发阶段,通过CFD分析,模拟中冷器的内阻,并且可以对阻力进行优化,使用CFD分析方法更加方便快捷,这样可以节约项目开发时间,并且节省了做样件验证性能的过程,成本上也有节约。

——“茶业芯子”的艺术特色及其发展出路探析