某柴油机主轴承壁有限元分析

宁科亮,倪成鑫,郑久林

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

前言

柴油机主轴承壁厚、主轴承盖用于装配曲轴,在柴油机运转过程中受力很大,需重点关注受力情况下的变形及应力集中情况,保证柴油机可以安全运转。

1 分析目的

在某柴油机开发设计阶段,需要对主轴承壁、主轴承盖在装配预紧力与动载下的变形与应力进行评估,并计算疲劳安全系数:

(1)建立主轴承座、主轴承盖、主轴瓦以及螺栓等有限元模型。定义有限元分析边界条件与计算步载荷施加;

(2)进行有限元分析,主要分析计算螺栓预紧力、轴瓦过盈配合与油膜动态载荷作用下主轴承座与主轴承盖的应力和变形;

(3)评价应力与变形结果;

主轴承孔变形,变形量应小于轴瓦安装间隙评价各载荷步下主轴承壁与主轴承盖的应力,应力大小应小于材料屈服极限。

(4)评价分隔面特性,包括分离与滑移。保证接触压力为正,滑移量小于10μm;

(5)评价最小过盈量下的轴瓦背压,背压应大于9.5MPa;

(6)疲劳安全系数计算,疲劳安全系数应大于1.1。

2 分析过程

2.1 参数输入

主轴承壁分析包括的缸体、缸盖、中间箱体等各部件材料属性如表1所示。

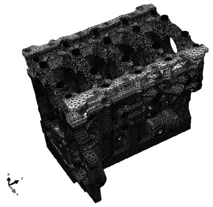

2.2 网格划分

本FEA模型是由主轴承座、主轴承盖、主轴承螺栓、主轴瓦、加强板和定位销组成的装配件。有限元网格由Hyper Mesh划分,网格类型选择C3D10M,计算采用ABAQUS解算器。有限元模型如图1所示。

表1 各部件材料属性

图1 有限元模型

2.3 边界条件设置

主轴承壁分析载荷有各螺栓的预紧力、轴瓦过盈量、缸压以及油膜的EHD力。分析中包括多个分析步,不同的分析目标有不同的载荷工况。

(1)ASSEMBLY+SHELL CRUSH。重点:螺栓预紧力与轴瓦过盈量必须一次性加载,设置不同的载荷施加振幅,要使轴瓦首先顺利的安装然后再施加全部的螺栓预紧力。

(2)FIXING BOLTS。螺栓预紧力被保持螺栓当前长度取代。

(3)OPERATING LOAD。加载EHD力。

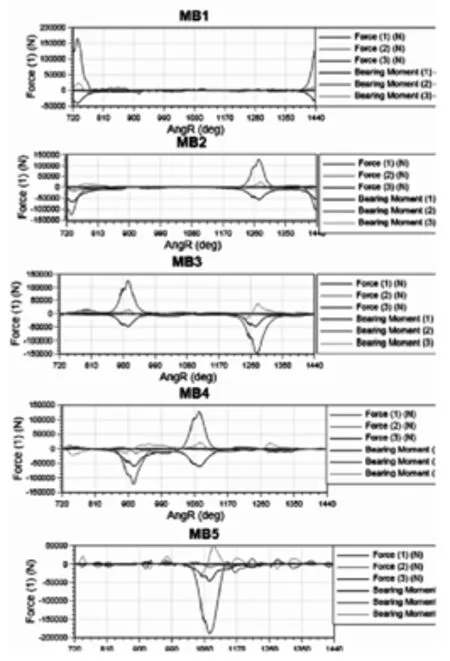

图2 1600rpm下轴承受力与力矩

分析目标所要求的工况:

轴瓦背压——最小预紧力与最小过盈量。

滑移面情况——最小预紧力、最大过盈量与EHD力。

疲劳安全系数——最大预紧力、最大过盈量与EHD力。

轴承孔变形——最大过盈量与EHD力。

轴瓦油膜压力由曲轴动力学计算得出,图2、3为1600rpm与2900rpm转速下的轴承受力与力矩。

图3 2900rpm下轴承受力与力矩

选出EHD载荷工况如表2所示。

表2 EHD载荷工况

有限元模型螺栓及缸体、缸盖之间的接触使用TIE进行绑定,主轴瓦与缸体、缸体与中间箱体、主轴瓦上下瓦、主轴瓦与中间箱体之间的接触面使用contact进行设置,边界及约束条件如图4、5所示。

图4 接触设置情况

图5 约束设置情况

3 分析结果

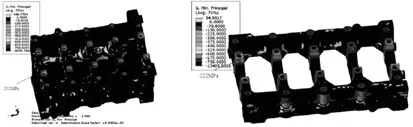

主轴承壁与主轴承盖的最大主应力均未超过其材料的抗拉极限及抗压极限,螺栓安装面等部位应力超出存在变异情况,不予考虑。主轴承壁与主轴承盖的应力云图如图6-9所示。缸体、中间箱体材料为HT250,材料的抗拉极限250MPa,抗压极限-750MPa。

图6 2900rpm下缸体及中间箱体的最大主应力云图

图7 2900rpm下缸体及中间箱体的最小主应力云图

图8 1600rpm下缸体及中间箱体的最大主应力云图

图9 1600rpm下缸体及中间箱体的最小主应力云图

轴瓦背压如图10所示,轴瓦背压为13MPa大于9.5MPa。轴瓦最大切向应力为280MPa,如图11所示。

图10 轴瓦背压云图

图11 轴瓦切向应力云图

主轴承盖接触面无分离,接触面最大滑移量如下图所示,最大滑移量为0.5μm,小于10μm的限值要求。

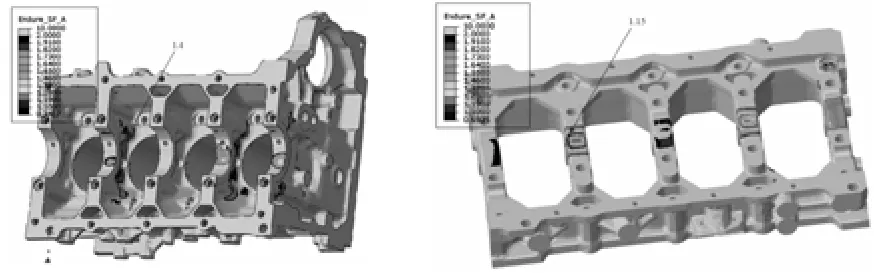

在疲劳安全系数计算中,额定转速2900rpm转速下,缸体部分的最小安全系数为1.4,中间箱体最小安全系数为1.15,均大于1.1的最小安全系数的限值要求,如图10所示;最大扭矩转速1600rpm转速下,缸体部分的最小安全系数为1.35,中间箱体最小安全系数为1.17,均大于1.1的最小安全系数的限值要求,如图11所示。

图12 主轴承盖滑移量云图

图13 2900rpm疲劳安全系数云图

图14 1600rpm疲劳安全系数云图

4 结论

本文对某柴油机主轴承进行了有限元分析,结论如下:

(1)主轴承壁与主轴承盖的最大主应力均未超过其材料的抗拉极限及抗压极限,螺栓安装面等部位应力超出存在变异情况,不予考虑。

(2)轴瓦背压大于9.5MPa的限值,满足要求。

(3)主轴承盖接触面无分离,接触面最大滑为0.5μm,小于10μm的限值要求。

(4)额定转速2900rpm转速下,缸体部分的最小安全系数为1.4,中间箱体最小安全系数为1.15,均大于1.1的最小安全系数的限值要求;最大扭矩转速1600rpm转速下,缸体部分的最小安全系数为1.35,中间箱体最小安全系数为1.17,均大于1.1的最小安全系数的限值,满足要求。

5 建议

适当关注安全系数较小区域的浇注工艺和表面质量,这些因素对疲劳安全系数影响较大。