某SUV车内降噪处理

丁建超,陈继伟,李静波

(北汽昌河汽车有限责任公司北京分公司,北京 101300)

1 引言

近年来,随着消费者水平的提升,越来越重视汽车的舒适性,而汽车的NVH性能是影响汽车舒适性的重要因素,NVH性能的好坏直接决定主观评价效果。在整车项目研发过程中,NVH性能要求怠速、加速和匀速工况下,车内噪声不能出现轰鸣声和气流声。根据不同的噪声传递路径,车内噪声可分为结构声和空气声。采用避频控制措施,即避免整车模态和零部件子系统的模态耦合,可有效解决车内产生的结构声;空气声属于中、高频噪声,包括发动机,进、排气的辐射声音等,通过声学包装技术来控制,即在传递路径上增加声包材料可改变车内的中、高频噪声[1]。

本文对某车型车内噪音问题进行了噪声源排查和分析,确定了在发动机转速1250rpm附近时车内噪声由后消音器引起,优化了后消音器结构避开了与声腔模态耦合,轰鸣声消失,在发动机转速大于2500rpm主观感受气流声降低,但是后排仍然可以感受得到气流声,通过在后侧围增加声包材料的措施,主观评价车内听不到气流声。

2 轰鸣声的分析和解决

2.1 主观评价和数据分析

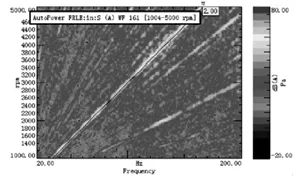

在对某车型主观评价时发现,车辆起动加速在发动机转速1250rpm工况下,车内有明显的轰鸣声。分析结果如图1,测试的是驾驶员右耳处噪声总体能量overall随转速变化情况,噪声曲线在转速1250rpm附近存在噪声声压峰值,该峰值声压与主观评价时轰鸣发生的峰值相对应。进一步分析噪声曲线的阶次噪声,由图2可知发现1250rpm附近噪声曲线与2阶噪声吻合度较大,确定车内噪声由发动机的2阶激励引起。

该车发动机为直列四缸四冲程式,二阶不平衡往复惯性力是主要的激励源,其频率等同于点火频率,具有明显的阶次特性。阶次是结构旋转部件因旋转造成的振动或噪声的响应,这个阶次响应与转速和转频之间有对应关系,确切地说阶次是转速或转频的倍数。可知发动机1250rpm下的2阶激励频率为41.6Hz。

图1 驾驶员右耳噪声总声压与阶次噪声

图2 驾驶员右耳阶次噪声

2.2 轰鸣声原因排查

发动机引起的轰鸣声:一般是在特定的转速下车上零部件发生了结构或声学共振,这种放大的发动机激励传入车内与声腔模态耦合,使人耳产生强烈的不舒适感。频率一般在300Hz以下,是发动机的点火频率或其倍频(4缸发动机指的是2、4、6、8阶)。可发生共振的部件包括动力总成装置,进气系统、排气系统、传动系统和相关的安装支架等。一般传入到车内的噪声可分为两种形式,一是空气声传递,即发动机激励频率通过车身空隙直接传递到车内,二是结构声传递,是外界激励频率直接激励或传递到车身,引起车身或零部件结构振动,并与声腔模态耦合而产生的车内噪声。

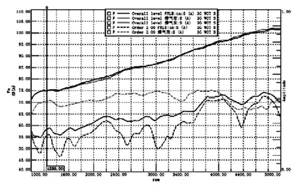

首先考虑结构噪声传递,考虑在整车调教过程中,a)悬置隔振率,b)进气系统空滤支架振动c)排气吊耳隔振率,d)传动轴轴头、副车架振动,测试数据显示以上路径的振动与车内轰鸣声没有相关性,无明显的2阶振动。然后再考虑空气声传播,测试数据表明与排气口噪声有关,从频谱图上发现1250rpm有对应峰值如图3所示,分析排气口的阶次噪声如图4,发现排气口2阶噪声为主要的贡献。

图3 排气对车内贡献

图4 排气口阶次噪声

为了进一步确认噪声源,将排气尾管连接大消音器,单独屏蔽尾管噪声[2],如图5在1250rpm处噪声的总能量和2阶噪声均降低,说明尾管噪声对车内的轰鸣声是主要的贡献源。

图5 屏蔽排气系统车内噪声对比图

2.3 声腔模态测试

为了进一步排查轰鸣声的频率是否与声腔模态存在耦合,找到轰鸣声的真正原因。根据源-传递路径-响应点的分析思路,分析响应点的模态即整车的声腔模态,查看排气系统的尾管噪声,通过空气传播是否与整车的声腔模态存在耦合。

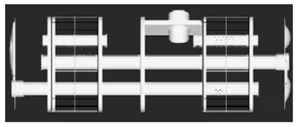

消声室试验环境:背景噪声18dB(A),温度21℃,相对湿度30%,采用LMS低中频体积声源[3],如图6所示。

图6 体积声源放置示意图

图7 声腔模态振型

表1 消声室整车声腔模态测试结果 单位:赫兹

整车声腔模态试验结果如表1所列。鉴于该试验结果未考虑乘坐人员所占空间,因此在考虑乘坐人员空间的情况下,其声学共振频率值应有所下降,降幅约为3Hz以内[4]。所以尾管噪声辐射的激励频率41.6Hz与声腔2阶模态43.8Hz存在模态耦合。

图7所示,从整车2阶声腔模态振型上看,在驾驶员位置有较大的声压值,说明该位置声腔体积变化较大,且放大了局部声压响应,驾驶员产生明显的压耳声。进一步判断确认声腔模态与尾管激励模态存在强烈的耦合。

2.4 轰鸣声的消除

针对排气系统尾管辐射噪声,根据经验和数据分析对比,初步确定优化后消音器内部局部结构,抑制或消除41.6Hz的模态,就可以消除这个轰鸣噪声。消声器结构如下图8、图9所示。

图8 消声器内部结构示意图

图9 优化后消声器内部结构

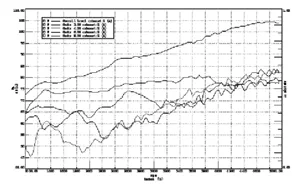

通过对后消音器2轮优化后,在消声室整车转毂测试,数据表明优化消音器后,车内噪声在41.6Hz处峰值降低,改善效果较好。

图10 驾驶员右耳噪声曲线

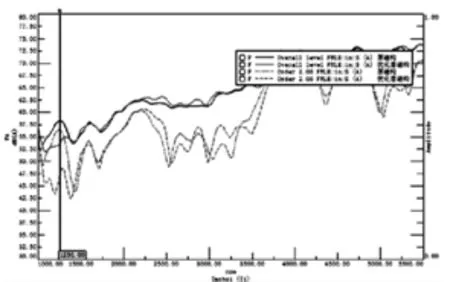

图11 后排colormap图

从图10可知,优化后的后消音器,在发动机转速1250rpm处,overall噪声峰值曲线下降4dB(A),2阶噪声降低明显,主观评价后轰鸣声消失,气流声下降,发动机转速大于2500rpm时后排仍能听到气流声。图11是后排的colorma图,横坐标是频率,纵坐标是发动机转速,图中颜色深浅表示声压值的大小,优化消音器后车内气流声降低,消音器的贡献降低。

3 气流声的分析与解决

3.1 气流声的传递路径分析

初步判断排气尾管发出的气流声,通过空气传递到车内,对车身而言属于空气传播;气流声具体的传递路径是:通过泄压阀,由外侧围、内测围钣金空腔、行李箱饰板空调口传递到车内。一般的解决措施就是尽可能密封后排钣金孔洞和缝隙,但实际情况有些孔洞无法彻底密封。另一个就是针对空气传递路径增加声包材料,提高声波传递过程中的能量耗散[5]。

3.2 试验验证

图12 声包材料

综合考虑项目成本和进度,最终采用在侧围钣金附近增加声包材料,通过吸音材料吸收声波传播到车内能量的措施。图12所示,在后侧围钣金空腔间填充海绵,设计的海绵件在Y方向上与钣金干涉。测量数据表明: 改善了侧围钣金至驾驶员右耳的声学灵敏度如图13所示,主观评价发现后排车内气流声消失。

图13 驾驶员右耳声学灵敏度

4 结束语

轰鸣声和气流声是极易被顾客感知的噪音,主观上使人体产生强烈的不舒适感。因此,在汽车开发阶段,需要重视整车和子系统模态参数匹配,避免车身结构和零部件子系统结构模态与车内声腔模态耦合产生轰鸣声。采用车内声包优化控制技术,可降低车内中、高频噪音形成的气流声,以上措施对车内降噪处理和节约后期的改进成本具有非常重要的作用。