E2LB实车系统噪音改善的研究

袁凌翔

(华域三电汽车空调有限公司产品工程本部,上海 200232)

引言

随着时代发展,人们对汽车空调的要求不仅仅停留在制冷性能上,对其NVH方面的性能也不断提高,舒适安静的乘车环境越来越凸显其重要性。

在最新款的adv.PXC压缩机配套通用的E2LB项目上,整车厂发现了当压缩机开启的时候,在一些特定的转速和频率下会产生Growl Noise(一种咕噜咕噜的噪音)。

本文通过对adv.PXC压缩机在主轴配合间隙、增加吸气单向阀、改变离合器的结构等多方面入手,通过前后性能试验的对比,使得压缩机的NVH性能得到改善,从而提高了整车NVH性能,减小了噪音,改善了客户的抱怨。这一研究结果可为相关压缩机的NVH性能改善提供理论依据。

1 课题介绍

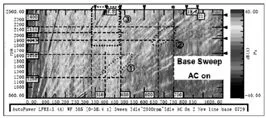

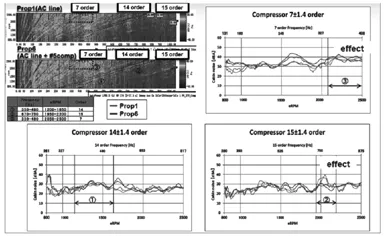

如下图1,2所示,客户就噪音抱怨问题提供了我们一份压缩机开和关之间对比的噪音频谱图。从图2中我们可以清楚的看到当压缩机工作的时候,有三个蓝色画圈部分显示为红色,表示在这三处运行工况产生了较大的噪音。

图1 实车系统压缩机关闭时的噪音频谱图

图2 实车系统压缩机工作时的噪音频谱图

我们可以将这三处的噪音点的运行工况进行归纳罗列,得到下表:

表1 噪音产生情况的罗列

从图中可以明显看到在9.8,19.6,21等的阶次上,1000~2500rpm转速时产生的噪音特别明显。由于发动机同压缩机的传动比为1:1.4左右,因此就可以很明显得到在压缩机的7,14,15等的阶次附近,1700~3500rpm转速时噪音明显。这也是7缸压缩机的主阶次附近。

2 应对策略

就压缩机来说,要优化其NVH性能,减小压缩机的振动以及脉动,通过以往的经验我们想到了几种方式。以下是几种改进方式的排列:

方法一:减小主轴同斜盘座之间的间隙(降低压缩机的振动);

方法二:减小排气孔的直径(降低压缩机的排气脉动);

方法三:将弹簧钢片式吸盘改为橡胶吸盘(降低压缩机的振动);

方法四:在吸气口增加吸气单向阀(降低压缩机的吸气脉动)。

其中值得重点指出的是,adv.PXC压缩机的原设计中,为了增加冷量而考虑采用了较大的主轴斜盘座配合间隙,增大了压缩机的最大排量。但是却忽略了压缩机的NVH性能,造成了在整车系统中产生了噪音。

以往老款的PXC压缩机的主轴斜盘座配合间隙为0.02~0.035,而此次我们adv.PXC压缩机的配合间隙为0.085~0.115,放大程度较多。我作为SSB工程师根据以往工作经验,认真考虑了这一设计结构,认为配合间隙过大会存在以下问题:

(1)主轴和斜盘座之间会产生径向的晃动,因而引起内部零件的振动,产生噪音。

(2)间隙越大则斜盘座的孔径增大,对档位的选择也会容易产生错误。例如芯棒选在为C档的斜盘,三维测量可能为D档,从而使装配产生主轴和斜盘座的档位配合错误,使得配合间隙更大,进而使得振动更加大。

因此,我们此次主动向日本原设计提出对核心部件进行更改,收紧了配合间隙,(原来的配合间隙为0.085~0.115,现改为0.02~0.05)但是同老款PXC压缩机(配合间隙为0.02~0.035)相比还是有所放大,这样使得冷量和NVH性能两者兼顾,既改善了噪音问题,与老款压缩机相比冷量也有少量提高。

本文就针对压缩机的改进方法一和方法四,在接下去的压缩机单体试验验证中加以着重论述。

3 压缩机单体试验验证

3.1 振动加速度、吸排气脉动试验

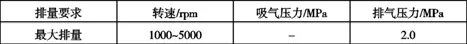

表2 压缩机单体试验工况

振动传感器位置:

如图3所示,振动传感器的位置分别在三个安装脚处。

图3 振动传感器安装位置示意

3.1.1 试验压缩机是按照方法一进行改进,即减小了主轴同斜盘座之间的间隙

总体试验结果:

图4 收间隙后振动加速度以及吸排气脉动的前后对比

如图4所示,红色的曲线表示为原状态的压缩机试验表现情况,蓝色则是收间隙后的压缩机试验表现。

我们发现更改后,在压缩机高转速的时候,振动加速度下降的效果比较明显,其他区域则没有明显的区别。

Front upper处传感器测得的试验结果:

图5 Front upper处振动加速度的前后对比

如图5所示,红色的曲线表示为原状态的压缩机试验表现情况,蓝色则是收间隙后的压缩机试验表现。

如图振动加速的波峰值在转速4000rpm的时候产生,我们发现更改后,波峰的下降效果比较明显。在7阶次时候测得振动加速度下降效果也是很明显的,同样在频谱图上也能看到7阶次的时候,色谱的亮点下降明显。

Front lower处传感器测得的试验结果:

图6 Front lower处振动加速度的前后对比

如图6所示,红色的曲线表示为原状态的压缩机试验表现情况,蓝色则是收间隙后的压缩机试验表现。

如图振动加速的波峰值在转速4000rpm的时候产生,我们发现更改后,波峰的下降效果比较明显。在7阶次时候测得振动加速度下降效果也是很明显的,同样在频谱图上也能看到7阶次的时候,色谱的亮点下降明显。

Rear boss处传感器测得的试验结果:

图7 Rear boss处振动加速度的前后对比

如图7所示,红色的曲线表示为原状态的压缩机试验表现情况,蓝色则是收间隙后的压缩机试验表现。

如图振动加速的波峰值在转速4000rpm的时候产生,我们发现更改后,波峰的下降效果比较明显。在7阶次时候测得振动加速度下降效果也是很明显的,同样在频谱图上也能看到7阶次的时候,色谱的亮点下降明显。

3.1.2 试验压缩机是按照方法四进行改进,即在吸气口增加了吸气单向阀

总体试验结果:

图8 增加吸气单向阀后振动加速度以及吸排气脉动的前后对比

如图8所示,红色的曲线表示为未装有吸气单向阀的压缩机试验表现情况,蓝色则是安装吸气单向阀后的压缩机试验表现。

我们发现增加吸气单向阀后,在1000~3000rpm低转速的时候,吸气脉动有了较明显的下降,其他区域则没有明显的变化。

按阶次采样后试验结果:

图9 增加吸气单向阀后吸气脉动的前后对比

如图9所示,红色的曲线表示为未装有吸气单向阀的压缩机试验表现情况,蓝色则是安装吸气单向阀后的压缩机试验表现。

我们发现增加吸气单向阀后,在7阶次数据中1000~3000rpm低转速的时候,吸气脉动有了较明显的下降,从频谱图的粉色画圈部分也可以看到红色亮斑的减弱,其他区域则没有明显的变化。

3.2 总结

减小主轴和斜盘座的间隙对降低压缩机的振动加速度效果显著,尤其是在7阶次,4000rpm的数据中体现明显。

增加吸气单向阀能降低1000~3000rpm低转速时的吸气脉动,同样在7阶次的数据中也体现明显。

4 实车试验分析

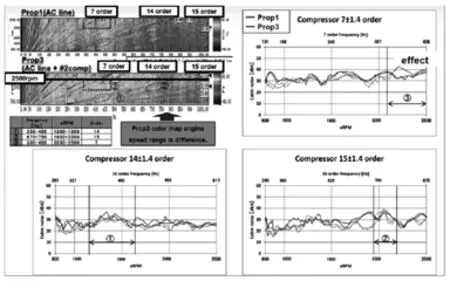

根据应对策略中,对压缩机的改进方式,我们安排了5种状态的压缩机来配合整车的噪音对比分析。

这里值得指出的是实车系统中的空调管路首先进行了改进,并被试验证明针对7阶③区域以及14阶次的①区域的噪音有改善。具体改进方法在本文中就不一一例举了。

于是我们定义空调管路的改善为方案1,用Prop1表示;则以下有关于压缩机的更改方案为:

方案2(Prop2):方案1+减小主轴同斜盘座之间的间隙。

方案3(Prop3):方案1+减小排气孔的直径。

方案4(Prop4):方案2+方案3+橡胶吸盘。

方案5(Prop5):方案1+增加吸气单向阀。

方案6(Prop6):方案2+方案5+橡胶吸盘。

4.1 方案2与方案1的比较

图10 方案2相对于方案1在实车系统的表现

如图10所示,绿色曲线为方案1分别在7,14,15阶次时,发动机在800~2500rpm时候的噪音表现。黄色曲线为方案2分别在7,14,15阶次时,发动机在800~2500rpm时候的噪音表现。图表中①②③区域分别对应频谱图上噪音抱怨的三个区域。

从数据对比来看,方案2在7阶③区域,以及在15阶②区域,噪音数据都有所下降。

4.2 方案3与方案1的比较

图11 方案3相对于方案1在实车系统的表现

如图11所示,绿色曲线为方案1分别在7,14,15阶次时,发动机在800~2500rpm时候的噪音表现。紫色曲线为方案3分别在7,14,15阶次时,发动机在800~2500rpm时候的噪音表现。图表中①②③区域分别对应频谱图上噪音抱怨的三个区域。

从数据对比来看,方案3在7阶③区域,噪音数据有所下降。

但是客户由于在实车系统管路上增加了消音器,减小排气孔直径限制排气脉动的方案效果不明显,于是主观评价上对这处改进的评分较低,因此我们取消了这一改进方案。

4.3 方案4与方案1的比较

如图12所示,绿色曲线为方案1分别在7,14,15阶次时,发动机在800~2500rpm时候的噪音表现。深蓝色曲线为方案4分别在7,14,15阶次时,发动机在800~2500rpm时候的噪音表现。图表中①②③区域分别对应频谱图上噪音抱怨的三个区域。

图12 方案4相对于方案1在实车系统的表现

从数据对比来看,方案4在7阶③区域,以及在15阶②区域,噪音数据都有所下降。

4.4 方案5与方案1的比较

图13 方案5相对于方案1在实车系统的表现

如图13所示,绿色曲线为方案1分别在7,14,15阶次时,发动机在800~2500rpm时候的噪音表现。天蓝色曲线为方案5分别在7,14,15阶次时,发动机在800~2500rpm时候的噪音表现。图表中①②③区域分别对应频谱图上噪音抱怨的三个区域。

从数据对比来看,方案5在7阶③区域,噪音数据有所下降。

4.5 方案6与方案1的比较

图14 方案6相对于方案1在实车系统的表现

如图14所示,绿色曲线为方案1分别在7,14,15阶次时,发动机在800~2500rpm时候的噪音表现。粉色曲线为方案6分别在7,14,15阶次时,发动机在800~2500rpm时候的噪音表现。图表中①②③区域分别对应频谱图上噪音抱怨的三个区域。

从数据对比来看,方案6在7阶③区域,以及在15阶②区域,噪音数据都有所下降。

5 结论

根据压缩机单体NVH试验和实车系统的噪音采集试验,我们可以确定:在消除E2LB实车系统上的Growl Noise上,就应对策略中的方案一到方案四都是有效果的。进而再结合实车系统的测试,最终选择了方案一、方案三和方案四的结合,即减小主轴同斜盘座之间的间隙、将弹簧钢片式吸盘改为橡胶吸盘、在吸气口增加吸气单向阀。