某后驱SUV车型匀速共振问题研究

夏立峰,韩超,李杰,李永放,冷鸿彬,陈志洋

(四川建安工业有限责任公司,四川 雅安 625000)

1 前言

汽车的振动(N)、噪声(V)、舒适性(H)已经成为衡量汽车性能的最重要指标之一,同时也是用户对车辆的最直观感受。由于车辆的零部件纵多,当汽车达到某个转速时一旦与车辆某些固有频率相同或接近时将产生共振,同时会产生明显的低沉噪声。共振不仅影响乘客乘坐的舒适性,而且影响到汽车的耐久性和安全性。

2 整车共振测试分析

2.1 共振现象描述

某后驱SUV车型开发在PPO阶段,样车试驾过程中匀速80km/h巡航时,整车出现明显的共振与低沉的轰鸣噪声、同时车辆地板有明显的振动感。当整车时速低于或是超过80km/h,共振现象消失。

2.2 共振问题测试

整车测试传感器的布设情况如图1所示。同时使用Lms.testlab软件对匀速80km/h时的噪声、振动进行数据采集。

图1 整车测点布置图

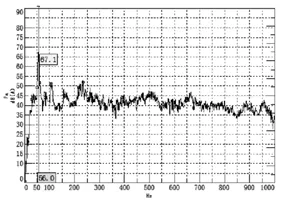

对采集到的整车数据进行能量平均分析,如图1、2所示。得出车内噪声在56Hz处存在明显的噪声峰值(67.1dB);车辆底板处的振动(整车Z向)在56Hz处同样存在振动峰值(1.1g),由此可以确定共振问题频率为56Hz。

图2 车内噪声频率特性

图3 底板振动频率特性

2.3 共振问题分析

从测试数据分析可知,整车匀速80km/h的共振异常频率为56Hz,底板处的振动最为明显。采用CAE分析软件ANSYS对该车型的传动轴进行模态分析得到:前段210.5Hz(一阶弯曲模态)、后段130.3Hz(一阶弯曲模态);后驱动桥模态103Hz(一阶弯曲模态)。

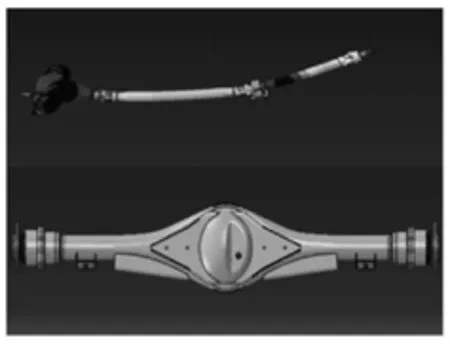

根据上述零部件的模态数据可知,共振频率不来自某单一零部件。因此怀疑是传动链上的第三级传动系统(传动轴与后驱动桥的耦合)所引起。对传动轴与驱动桥组成的第三级传动系统进行建模分析,如图4所示;其前4阶模态频率值,如表1所示。

图4 第三级传动系统CAE模型

表1 第三级传动系统模态频率值 单位:Hz

CAE分析结果显示,第三级传动系统的3阶扭转模态(56.5Hz)与测试出的共振频率(56Hz)基本一致,即发动机的扭振激励起第三级传动系统的3阶固有频率,产生共振响应,经由传动轴中间支撑、后驱动桥的板簧、纵臂、拉杆等传递到车辆底板上,引起底板振动以及车内低沉的轰鸣噪声。

3 整车共振问题的解决

根据系统固有频率的定义可以将固有频率计算公式简化定义如下:

其中 k-刚度;m-质量

共振问题的解决措施主要有:(1)消除振动激励法;(2)调整固有频率法;(3)安装吸振器装置等方法。考虑到方法的可行性、经济性,选择改变固有频率的方法。同时由公式(1)可知调整零部件的刚度以及质量均可以实现,本文采用提高零部件的刚度以达到第三级传动系统整体避频的目的。

采用与桥壳同材质的Q345钢板加工成与桥壳下圆弧过渡区和后背盖紧密贴合的三角形以及半矩形,如图5所示。

图5 后驱动桥刚度加强板

同时将传动轴中间下支撑板加厚,并减小传动轴下支撑板与车辆底板的贴合圆角,如图6所示。

图6 传动轴中间下支撑刚度加强板

利用ANSYS软件对刚度加强后的传动轴与驱动桥组成的第三级传动系统进行建模分析,如图7所示;得出其前4阶模态频率值,如表2所示。

图7 第三级传动系统刚度加强CAE模型

表2 传动系统刚度加强后模态频率值 单位:Hz

从分析结果来看,刚度加强后的第三级传动系统的前4阶固有频率均有所提高,其中第3阶扭转模态由原来的56Hz提高到65.8Hz。

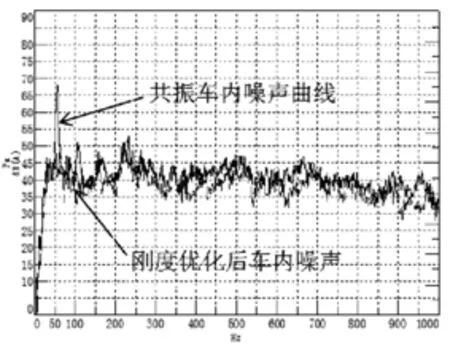

按照图1的传感器布点位置对刚度优化后的整车进行驾评以及测试。主观架评感受车内底板共振以及车内的低沉轰鸣噪声明显消失,客观振动、噪声测试数据分析如图8、9所示。

图8 刚度优化后车内噪声频率特性

图9 刚度优化后底板振动频率特性

从测试数据分析来看,三级传动系统刚度提高后的整车56Hz处的共振噪声峰值消失(由原来的67.1dB降到45dB);共振振动峰值同样消失(由原来的1.1g降到0.05g)。充分证明了避频减振的可行性。

4 结论

针对样车在试驾过程中出现的共振问题,首先用能量平均的方法找出样车的共振频率值,其次利用模态分析的方法得出整车共振频率来自驱动桥与传动轴组成的第三级传动系统。最后选择提高系统刚度的方法以达到避率减振。通过整车实际测试数据分析发现整车共振消失,方法有效可行。