燃煤烟气余热和水分综合利用技术研究

涂 钊, 姜未汀, 潘卫国, 冀思哲, 葛 帅

(上海电力学院 a.能源与机械工程学院; b.上海发电环保工程技术中心, 上海 200090)

燃煤电厂消耗大量煤炭、石油和水资源,因此节能和节水是电厂一贯的追求[1],能源的回收变得越来越重要[2]。考虑到低温腐蚀问题,锅炉的排烟温度一般都在120~140 ℃[3],对于一些小型锅炉,由于排烟温度高于200 ℃,其排烟热损失可达到10%~20%[4]。研究发现,锅炉排烟温度每下降10 K,锅炉的热效率就会增加1%[5]。燃煤电站排烟热损失巨大,同时,以蒸汽形式存在的水占到烟气量的12%~16%[6],因此将烟气温度降低到烟气水露点以下,不仅可以充分利用这部分热量,还能回收大量的冷凝水。利用烟气显热与水蒸气潜热来加热锅炉给水或者为锅炉的空气加热,不仅提高了燃料的利用效率,而且在冷凝过程中,烟气中的气体组成成分被冷凝水反应、凝结或吸收,从而能减少烟气中Hg,SO2,NOx等[7]有害物质。烟气余热和水分综合回收利用技术是一项环境友好型、资源节约型的环保技术[8]。

燃煤电站锅炉烟气中的水分主要来源于燃料水分、燃烧氢的氧化、助燃空气携带的水分和脱硫蒸发水分[9]。目前就我国而言,90%的电厂采用湿法石灰石脱硫工艺[10],脱硫过程中烟气放热,循环浆液中水分吸收热量蒸发,大大增加了烟囱烟气中水分的含量,因此烟气中有大量的热源和水分可以回收,其回收技术就是烟气余热和水分回收技术。烟气余热和水分综合回收技术就是回收烟气中的显热,并对烟气中水分的潜热加以利用。现阶段,其利用方式主要有冷凝换热器法、膜凝汽器法和吸收法3种。冷凝换热器法相对应用广泛,在缺水地区的燃煤电厂增加空冷凝汽器,水耗得到大幅度的降低,但其中某台600 MW机组耗水量依然惊人,通过该机组烟囱排放的水量约300 t/h,年排水量约1.5×106t[11]。

1 国内外研究及应用情况

国内与燃煤电站烟气余热利用相关的大型项目始于上海外高桥第三发电厂[12]的1 000 MW机组。该机组采用低温省煤器给烟气降温,体现了节能思想,但冷却后的烟气没有低于烟气水露点温度,因此回收烟气中的余热仍可利用。上海交通大学的雷承勇等人[4]开展了燃煤电站烟气水分回收技术的试验研究,探索了凝结水冷凝法则,研究了冷凝水捕集率和烟气流量、水蒸气量比例以及换热器冷却水流量等的关系,讨论了防腐材料的选择等。目前国内关于大型电站锅炉烟气冷凝与换热的研究不多,还不够成熟。烟气中水蒸气占到烟气量的12%~16%,若将锅炉排烟温度降至水露点温度以下[13],烟气中的水蒸气冷凝再循环,这样对于缺水地区将大有裨益。吴乃新等人[14]提出,高湿气烟气和翅片管换热器在冷却水换热时,大量水汽凝结,通过水处理系统捕获水可作为再生水供给水使用。但这种模式的水分捕获效率受冷却水温度和烟气流量的影响,当冷却水进口温度从38 ℃降至25 ℃时,蒸汽捕集效率可以从48%提高到72%。甘露等人[15]对冷凝换热器的材料进行了研究,结果表明,氟塑料性能优良,使用氟塑料换热器具有阻力小、不积灰结垢、性能稳定等优点。

为了应对不断上涨的水价和提高机组的发电效率,在20世纪90年代末和21世纪初美国和欧洲各国研究了烟气湿气捕集技术。经过近几年的摸索,完成了其实验室研究,目前正处于从中试到全面研究的过程中。在美国能源部的支持下,输运膜凝汽器(Transport Membrane Condenser,TMC)烟气湿气捕集技术由美国天然气研究所进行研发,由14个电力公司、膜材料制造商和研究机构组成了CAPWA技术联盟[6],CAPWA在欧洲启动的研究项目由欧盟资助。研究人员在第一阶段采用数值模拟和实验相结合的方式,对燃煤电站烟气余热和水分进行综合利用探索,第二阶段是第一阶段的补充,着重于水和酸冷凝的规律、开发高性价比防腐换热器、冷凝液处理方式等方面的研究[14]。美国能源部希望此技术将来能在全尺度燃煤电站锅炉得到利用[8]。DOLKEDAHL B C等人[16]在研究回收烟气水分时运用除湿溶液技术,对不同的溶液除湿剂的特性进行了比较,并且利用氯化钙溶液在不同燃料的锅炉中进行了实验,研究了影响溶液除湿系统的因素。实验结果表明,回收水的水质良好,工艺可行性较高。

2 烟气余热和水分综合回收利用技术

换热器是烟气余热回收技术的核心,在烟气余热回收系统设计时,有必要选取合适的换热器[17]。常见的换热器按换热方式分为直接接触式换热器和间接接触式换热器。

直接接触式余热回收器的优点主要有:冷凝时会进行传质,因此直接接触式在烟气净化方面要优于间接式;由于高系数的传热传质,使得潜热回收较高;喷淋液对设备具备冲洗功能,并且对冷凝水有稀释作用,因此对设备防腐要求不高;整体结构紧凑,对安装空间要求不高。主要缺点是两种流体相互接触,易造成烟气和水分换热时污染水质[18]。

间接接触式余热回收器的优点主要有:两种流体互不接触,保证了烟气与水换热时水质不发生变化;对两种流体温度的控制能力较好;烟气温度降低会对烟气有净化的作用。主要缺点是:管壁存在热阻,潜热回收率较低;当烟气冷凝时,烟气中气态水分转化为液态冷凝物,但由于冷凝物呈酸性,所以要求换热器的耐腐蚀性非常高;有限的热交换面积和复杂的结构在安装过程中会受到空间的限制[19]。

学者们对燃煤电站锅炉烟气的余热利用和烟气的水分利用两部分分别进行了大量的研究,但在燃煤电站锅炉中烟气和水分的综合利用还处于起步阶段[12]。由于烟气的余热利用和烟气水分利用相互影响,因此综合利用燃煤电站锅炉烟气余热和水分还有很长一段路要走。烟气的余热包含水蒸气潜热与烟气显热两部分[18],技术层面的可行性方法包含冷凝法、溶液法和膜法。

2.1 冷凝换热器法

冷凝换热器是冷凝换热器法的核心部件,冷凝换热器使锅炉排烟温度降至一定的水平,烟气中饱和的水蒸气被冷凝成液体,同时释放出汽化潜热,收集到的液体用于提高水的利用效率,释放的汽化潜热可以提高热利用效率[8]。

冷凝换热器法在电站锅炉中的应用较为常见,如间接接触式的烟气冷却器和直接接触式的喷淋塔或者填料塔。根据实际情况,燃煤电站锅炉的冷水机组可以安排在不同位置,甚至可分多个区域排列。主要布局形式[20-21]如下:一是放置在静电除尘器前面;二是布置在脱硫风机和静电除尘器之间;三是安装在脱硫风机和脱硫塔之间;四是排烟温度较高时,可以串联两级——空气预热器与静电除尘器之间设置第一级(高温段),脱硫增风机和脱硫塔之间设置第二级。由于各自的优缺点,以及电厂在烟气余热利用方面侧重点的不同,实际工程都有相应应用。图1为烟气冷却器安装不同位置的锅炉烟气流程图。因为需要除去烟塔冒白烟现象,一般会在烟塔前段安装烟气加热装置,图1未画出,特此说明。

图1 烟冷器处于不同位置的锅炉烟气流程

图1中,烟气冷凝器所放的位置不同,所产生的效果也不一样,a是指没有安装低温省煤器,b是指低温省煤器安装于空气预热器和静电除尘器之间,c是指低温省煤器安装于静电除尘器和脱硫风机之间,d是指低温省煤器安装于脱硫风机和烟塔之间。如图1的b部分,从空气预热器出来的烟气进入低温省煤器,实现对烟气余热的提取,此时烟气中含有大量的颗粒物、硫氧化物。烟气中的热量经低温省煤器传输到水中,烟气中的水分遇冷凝结,从热网水中排出。烟气温度降低,体积流量减小,这样引风机出力减小,降低了厂用电的消耗。再者,烟气温度降低,减少了烟气的体积流量,而总的飞灰不变,这样单位流量的烟气中灰和硫氧化物的含量增加,提高了除尘器和脱硫塔效率。但进入低温省煤器的烟气没有除尘和脱硫,烟气中会有较多颗粒物和硫氧化物,这样烟气会冲刷管壁和腐蚀管壁。因此,在空气预热器和静电除尘器之间布置的低温省煤器对换热器管的耐磨性和耐腐蚀性要求较高。烟气温度的降低也会减少烟气经过脱硫塔时水分蒸发的量,这样减少了脱硫工艺用水。c与d中烟气冷凝器放置不同位置产生的效果分析依旧可从引风机出力、厂用电消耗、腐蚀、除尘和脱硫工艺用水等几个方面进行。

从脱硫塔出来的烟气进入低温省煤器,实现对烟气余热的提取,此时烟气中大部分的颗粒物和硫氧化物已被除去。烟气经过脱硫塔之前都会将烟温控制在脱硫效果最佳温度范围内,一般为90 ℃左右[22]。脱硫塔虽然设有除雾器,但是烟气使脱硫塔内水分蒸发,从而带走大量的水分,当经过低温省煤器时,烟气中的水分遇冷大量凝结,然后从热网水中排出,或者直接回收到脱硫塔中,减少了工艺用水。最后加热烟气温度,消除烟囱冒白烟的烟羽现象,可消除视觉污染。目前,为了实现水分回收和减少白色烟羽,会采用先降温后加热的方式回收烟气中的水分。首先,在除尘器之前进行降温,回收烟气中的热量,在脱硫塔中对喷淋液进行降温,使烟气中的水蒸气凝结;然后,通过脱硫塔的烟气经回收烟气中的热量进行加热,由烟囱排放至大气中[23]。

烟气中含有对换热管有腐蚀性的硫氧化物。当换热器的壁温低于三氧化硫的露点温度时,硫氧化物的腐蚀效果将增大[12]。在换热器防腐蚀材料选取方面,可以选用氟塑料——聚四氟乙烯,能有效防止低温腐蚀。相比于金属不锈钢而言,其优势为价格低、抗腐蚀性高、柔韧性好,并且摩擦因数低,在高负荷、低速情况下,摩擦因数可以达到0.04[12]。在烟气冷凝中,换热器中的冷凝液含有较多的酸性物质,其pH值为1~2,因此需采用耐酸优异的材料。

由于燃煤电站烟气余热和水分综合回收处于发展阶段,可以借鉴燃气冷凝采用的镍-铜-磷涂层材料,也可以使用氟塑料,最终采用何种防腐材料需要从经济角度加以考虑。熊英莹等人[24]对内蒙古某600 MW褐煤机组进行了中试试验,通过氟塑料换热器对烟气中的余热和水分进行了回收,结果表明,当烟气的温度下降9~10 K时,该系统可实现褐煤机组湿法脱硫零水耗。

在净烟道或吸收塔出口安装除雾器,能脱除烟气中大部分的石膏液,但仍有一部分液滴或者石膏液会随着烟气排出,当环境处于恶劣状况时,如除雾器布置不合理、流速过高、流场不均匀等,净烟气中的液滴和石膏液会直接导致“石膏雨”。产生石膏雨现象的原因主要来自3个方面:除雾器效果不好、净烟气夹带石膏浆液和水分、周围的环境条件较差[25]。净烟气中的水分是烟囱降温的冷凝水,如果能有效地将烟气中的水分回收,则白色烟羽和石膏雨也能得到有效解决。

冷凝换热器法是目前较为成熟的一种烟气余热和水分综合利用的方法[26],其在燃气锅炉和热水器领域的应用研究较多,但用于燃煤电站仍需要深入研究[27]。

2.2 膜凝汽器法

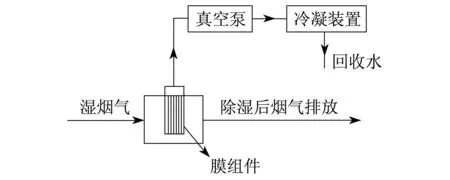

目前,膜法除湿得到了越来越多的研究[28],已广泛应用于分离、提纯、浓缩、净化等工业生产中。膜的除湿机理是利用膜的两端浓度差和膜的选择透过性来分离蒸汽和不凝气体,然后通过冷凝来液化水蒸气。传统的膜除湿原理[29]如图2所示。

图2 膜凝汽器法原理

许全坤和汪洋介绍了膜凝汽器法烟气湿气捕获技术的研究,主要为CAPWA膜法水回收技术和TMC技术,其水的回收效率均高于40%[11]。

TMC技术使用输运膜冷凝器从电厂烟气中回收能量和水分。 该技术的开发是美国能源部现役电厂创新研究计划的子项目。该计划的主要目的是通过开发先进技术来实现电厂冷却水循环利用,进而回收烟气水分和利用废热,从而显著降低电厂的用水量。

TMC技术是在烟囱设置一套气膜分离装置,烟气流入中空陶瓷膜,膜外液体为锅炉给水,烟气中的水蒸气通过3层过滤层,其他气体成分被拦截,水蒸气与温度较低的锅炉接触,使水蒸气凝结;同时,锅炉给水加热,实现热量和水分的双重利用。其膜组件的工作原理如图3所示。

图3 膜组件工作原理示意

某研究团队对一座550 MW燃煤电厂进行了初步估算。 全面安装气膜分离装置需要264个模块。 烟气垂直流过TMC装置,烟气侧的压降约为250 Pa。在燃烧烟煤的情况下,回收的水被用作湿法脱硫工艺用水,每年节约水费约144万美元[30]。

CAPWA膜法是通过在气道中放置选择性膜来实现水捕获,它只允许水分子通过而不对其他分子起作用。捕集到的水蒸气可以冷凝并循环运输[26,31]。 膜部件为模块化安装,标准制造,对应不同单元处理不同烟气量的水捕集装置,只需选择不同数量的模部件即可。膜材选用先进的SPEEK,配备了这种膜式水分捕获装置,效率会提高40%。600 MW机组烟气水分回收率约为150 t/h[30]。

陈海平等人[32]制备了涂覆有磺化聚醚醚酮(磺化度56%)的聚醚砜中空纤维膜,应用于火电厂烟气中水蒸气的回收利用; 并且研究了不同气体流量、烟气温度对渗透系数和回收率的影响。 文献[33]的试验结果表明,600 MW机组脱硫后的60 ℃湿烟气在有效长度为500 mm的200万个中空纤维膜下进行回收,可回收率为37.9 t/h,水回收率为28.3%,烟气露点温度降低了6.5 ℃。

目前膜材料的种类繁多,有各种形式的膜组件,既有较高的水蒸气选择性,又有较高的渗透性,但适合燃煤烟气除湿的膜材料还很少[16]。与其他除湿技术相比,膜法有很多优点,如无腐蚀问题,无运动部件,能耗低,除湿过程连续,无阀切换等[34]。用于回收烟气水分的膜分离技术应用前景广阔。

2.3 溶液吸收法

溶液吸收法根据蒸汽压差驱动溶液和烟气之间的水蒸气迁移,同时释放并吸收汽化潜热。该过程包括再生和除湿两个步骤。 如采用具有吸湿性的溶液作为干燥剂,如三甘醇、氯化锂、溴化锂、氯化钙等物质在水溶液中,与烟气直接接触以实现水分的迁移。当除湿溶液的水蒸气分压力小于烟气中水蒸气的分压力时,烟气中的水分会迁移到溶液中,即为除湿过程,反之亦然,用于溶液的再生[29]。

溶液蒸汽分压远低于烟气中水蒸气的分压,与冷凝法相比,出口烟气更处于不饱和状态,因此溶液吸收法可以回收更多的水蒸气[35]。在空调领域的溶液吸收法相对成熟,溶液除湿装置及设备也已实现产业化[36],已有部分研究者将此技术推广到燃煤电站烟气除湿领域。

除湿溶液的选择很关键,影响着除湿的效果,需综合考虑成本、除湿(再生) 性能、溶液结晶性、热湿传递性能、腐蚀性等条件,并且满足大烟气量下的需求。目前在燃气电厂应用较多的是溶液吸收法中的喷淋吸收法[18]。喷淋吸收法是效仿湿法脱硫而来的,通过喷淋高浓度的除湿剂吸取烟气中的水分,转化为液态,然后将水分分离出来就能回收烟气中的水分。喷淋吸收技术通过高效螺旋形雾化喷嘴喷出很细的雾状液滴,然后与烟气直接接触,这样换热效果会更好[37]。

喷淋吸热吸水装置如图4所示。

图4 喷淋吸热吸水装置

此装置分为3个系统:一系统为烟气通道系统,1→3→2;二系统为高浓度溶质的循环水,4→5→6→7→8→3→4;三系统为换热水,9→10。首先,烟气从进口1进入到塔体3中,塔顶部喷淋的高浓度液体会与气中的水进行换热,吸收烟气中的热量。由于喷淋的液体浓度较高,会吸收烟气中的水分,在重力的作用下,喷淋液会降到塔体底部变为低浓度液体,而烟气会从位置2出去。从塔体底部出来的液体在换热器中进行换热,此换热方式为逆流布置,用以增大换热量,因此位置9进水,位置10出水。经过换热后的水分进入除杂质保温池中,对低浓度液体中的杂质进行清除,然后进入到位置6。位置6的作用是将低浓度的液体变为高浓度液体,具体操作可以通过渗透膜将低浓度的水排走而变为高浓度水,再通过泵将高浓度水上升到积液槽中,积液槽内的高浓度水再在塔体顶部进行喷淋,如此循环[13]。此装置的热量通过换热器被带走,水分通过位置6对低浓度中的水分进行回收利用。位置3类似一个吸收器,位置6类似一个发生器。此装置中,喷嘴是一个关键部件。朱进林[38]研究发现,在底座上面增设分流槽,扩大底座直径,可使喷淋出来的水花更加均匀,从而增大盘管液体薄膜的传热特性,提高传热效果。

相比冷凝法,溶液吸收法具有一定的优势,如余热和水分回收的潜力较大,能除去烟气的灰分等杂质,能有效地避免烟囱冒白烟等现象,降低烟囱被腐蚀。但烟气通过溶液具有一定的流速,因此在余热和水分综合回收时,需要安装配套的溶液处理和再生系统,防止盐溶液被烟气带走。

2.4 3种方法对比

冷凝法系统简单,发展较为成熟,在国内外有很多工业示范,因热量品位低,大多通过热泵提升品位后对用户供暖;膜法前景较好,具有系统简单的优势,但是膜材料的选取及制备还需提高,可靠性和水分的回收性能还有待加强,因此开发出适用燃煤电站烟气条件下的膜材料是当务之急;溶液吸收法的余热回收和除湿潜力最大,净烟气的相对湿度最低,有望根治石膏雨和有色烟雨现象,但溶液的后处理工艺有待提高,需要研究该工艺的最佳流程和相关参数[38]。

3 结 语

燃煤电站锅炉烟气余热与水分利用相互影响,如何在余热利用最大化的同时增加水分回收仍需要深入研究。从节能环保和效益两方面考虑,燃煤电站烟气余热和水分综合利用的研究前景会较好,其材料仍是研究的重点。需要进一步研究新型相变换热器的结构材质,并进行性能优化,如经济型抗腐蚀凝聚材质的遴选、煤电烟气水分凝结和结垢形成的机制、新型相变凝聚器烟气阻力的优化及换热的强化技术。借鉴国外先进的研究成果,开发出适合中国燃煤电厂烟气余热和水分综合回收的软件是当务之急。随着环保要求的提高,燃煤烟气水分凝结回收与多污染物协同脱除技术有待研究,如湿法脱硫工艺烟气温度特性和烟气水分凝结的析出规律、燃煤烟气凝结水的处理及利用技术、燃煤烟气相变凝聚过程中多污染物的协同深度脱出特性等。