蒸发排盐苛化实验研究

宋丽莉

(东海氧化铝有限公司,山东 龙口 265713)

0 前言

拜尔法氧化铝生产流程中,苛性碱与碳酸盐及空气中的CO2作用,每循环一次,大约3%的苛性碱会变成碳酸钠[1]。由于长时间的积累,当循环母液中的盐浓度超过其饱和溶解度时就会析出形成结疤,不仅会降低设备产能和传热效率,甚至会使管道阀件堵塞,发生事故[2]。另外,大量的盐增加了物料的质量流量及黏度,影响分解工序Al(OH)3的结晶生长,从而降低分解产能。

某公司循环母液的碳酸钠含量已经积累到一定的浓度,影响了分解工序和蒸发工序的产能。为了保证生产的正常运行,公司决定启动排盐苛化流程。由于生产原因,蒸发强制效暂时无法达到析出盐的浓度,加上排盐苛化第一次运行,需要在实验室模拟生产进行排盐苛化实验,以便为生产提供可靠数据。

1 实验内容

实验分两部分进行:

1)研究达到临界析盐点时,母液的可析盐量、添加晶种后的析盐量及盐饼的含水率变化。

2)用析出的盐配成溶液并加入碳酸钠固体,调配成不同浓度的碳酸钠溶液,用不同的石灰添加量进行苛化,比较苛化率。苏打热解后若溶液浓度高,则未被苛化的苏打数量也随之增加;相反,如果采用稀溶液操作时,苏打可较完全的变为苛性钠,但浓度较稀。苏打的苛化率随溶液中苏打含量的增加而降低,工业上采用苛化原液的浓度一般为100~160 g/L[3]。

2 析盐实验

1)实验目的:研究析盐的浓度、添加种子对盐析出量及盐滤饼水分的影响。

2)实验仪器:抽滤装置、电炉。

3)实验步骤:取蒸发工序结晶沉降槽底流800 mL溶液,在电炉上加热浓缩;当有盐析出时抽滤,对溶液进行化学分析,析出盐称重;取一定量滤饼称重,在烘箱里烘干1 h后,再称重计算含水率。

4)实验结论:实验结果见表1。由表1可知,加入种子的滤饼含水率低,而且盐析出量明显多于未加种子的析出量。

表1 析盐实验数据

注:NT表示全碱,NK表示苛碱,AO表示氧化铝。

3 苛化实验

实验研究氧化铝浓度、石灰添加量和配置溶液中碳酸钠浓度对苛化效率的影响。实验仪器有电炉、恒温水浴锅、高频搅拌机、抽滤装置。

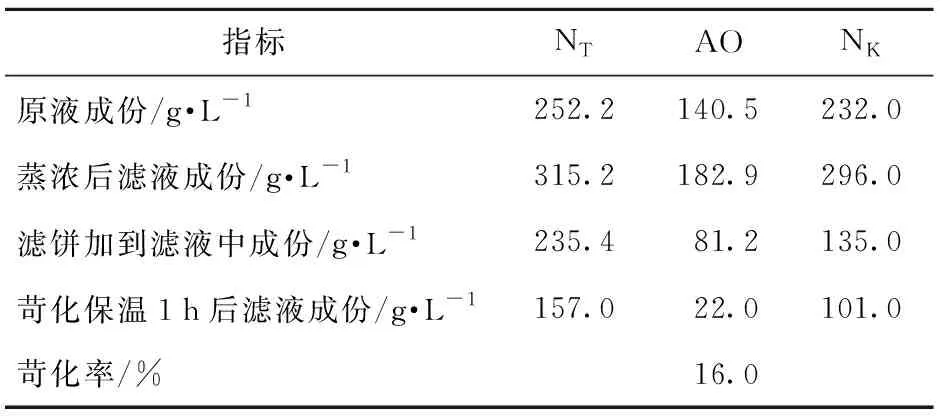

3.1 未加晶种的析出盐苛化实验

取800 mL结晶沉降槽底流在电炉上加热浓缩至570 mL;抽滤溶液,化验溶液成份;将滤饼加入到滤液中溶解,化验溶液成份;在96.9 ℃水浴中预热,按CaO∶Na2O=1.2∶1加入石灰乳进行苛化;保温1 h后,取样抽滤,分析滤液成份,计算苛化率。实验结果见表2。

表2 未加晶种析出盐苛化数据

由表2可知,未加晶种析出盐苛化效率低,仅为16.0%,而且氧化铝损失严重。原因是不加种子析出的盐附水过高,导致溶液中所含的氧化铝较高,以致加入石灰乳后,氧化铝损失严重,没有起到苛化的效果。

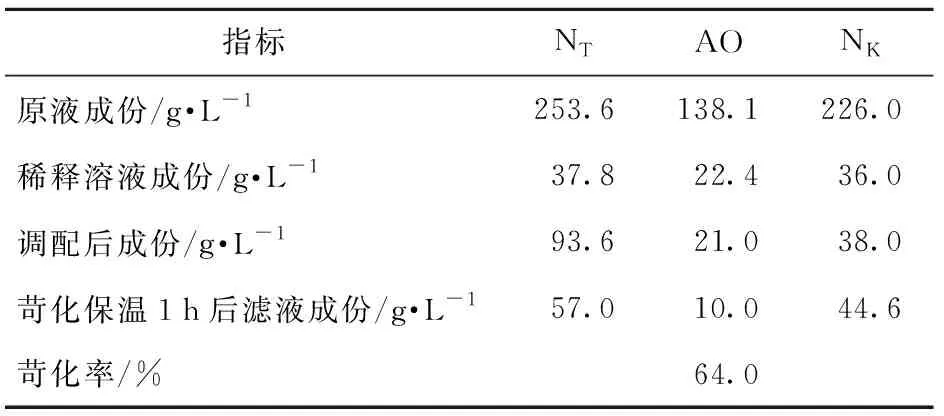

3.2 氧化铝浓度对苛化效果的影响

为了提高苛化效率,模拟生产条件在实验室用蒸发母液添加碳酸钠,调整溶液中的氧化铝含量和碳酸钠含量。

1)实验步骤:取结晶沉降槽底流,稀释至AO大约20 g/L,化验溶液成份;添加固体碳酸钠,调配至碳碱浓度约60 g/L,化验溶液成份;在96.9 ℃水浴中预热,按 CaO∶Na2O=1∶1加入石灰乳进行苛化;保温1 h后,取样抽滤分析滤液成份,计算苛化率。

2)实验结论:实验结果见表3。实验室条件下调配后,将苛化液中氧化铝浓度降低到20 g/L,苛化率从16.0%提升到64.0%,苛化效果有明显改善。

表3 调配苛化液苛化数据

3.3 石灰添加量对苛化效果的影响

实验条件和实验步骤同3.2,仅改变石灰添加量,按CaO∶Na2O=1.2∶1添加,研究苛化效果的变化,实验结果见表4。对比表3和表4发现,增加石灰乳量,苛化效率明显提高,由64.0%提高至82.3%,而且也没有增加溶液中氧化铝的损失。

表4 改变石灰添加量的苛化液苛化数据

3.4 碳碱浓度对苛化效果的影响

实验条件和实验步骤同3.3,仅改变碳碱浓度,调配至约100 g/L,研究苛化效果的变化,实验结果见表5。根据苛化原理,苛化前碳酸钠浓度越高,苛化率越低[4]。对比表4和表5发现,碳酸钠浓度提高至100 g/L时,苛化率并没有明显降低,保持在82%左右,而且也没有增加溶液中氧化铝的损失。

表5 改变碳碱浓度的苛化液苛化数据

3.5 添加晶种析出盐苛化实验

由表1可知,添加晶种后,析出盐的含水率明显降低。用加晶种析出盐调配苛化液,苛化液中氧化铝浓度也可以控制到比较低的水平。同时,适当加大苛化液中的碳酸钠浓度,研究苛化效率的变化。

1)实验步骤:取800 mL结晶沉降槽底流浓缩至650 mL,加5 g固体碳酸钠种子;抽滤后的滤饼再加到800 mL底流溶液中浓缩,再抽滤;将所得滤饼溶解到100 mL水中,大约调配成碳碱量160 g/L,化验溶液成份;在96.9 ℃水浴中预热,按CaO∶Na2O=1.2∶1加入石灰乳进行苛化;保温1 h后,取样抽滤,分析滤液成份,计算苛化率。

2)实验结论:实验结果见表6。当苛化液中碳酸钠浓度提高至160 g/L时,添加同样的石灰,苛化效率有所降低。

表6 添加晶种析出盐苛化数据

4 结论与建议

1)蒸发析盐时,添加碳酸钠晶种,可以降低盐滤饼的水分,增加盐的析出量,母液蒸发析盐浓度宜控制在320 g/L左右。

2)苛化过程中应该尽可能降低溶液中的氧化铝含量,否则,不仅苛化效率低,而且氧化铝损失严重。

3)苛化效率随苛化液中碳酸钠浓度的增大而有所降低,结合生产考虑,适宜的碳酸钠浓度应控制在100 g/L左右。

4)石灰添加量的多少是影响苛化效率的主要因素,添加量过多,会增加氧化铝损失;添加量过少,会降低苛化效率。按CaO∶Na2O=1.2∶1加入石灰乳进行苛化,效果较好。

5)苛化时间长,苛化效率也可以相应增加。通过实验,苛化1 h基本可以使苛化效率达到80%以上。

综上所述,建议生产上采用的苛化条件:碳酸钠100~160 g/L,氧化铝20 g/L,CaO∶Na2O=1.2∶1,苛化温度96 ℃,苛化时间1 h。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法