铅银渣转化—浮选工艺研究

甄 勇

(四环锌锗科技股份有限公司,四川 雅安 625400)

湿法炼锌技术发展过程中的一个重要课题是冶炼尾渣中有价金属的综合回收和渣无害化处理[1]。银在铅银渣中的赋存状态相当复杂,有大量的银黄铁矾存在,导致铅银渣直接浮选效果很不理想。因此,研究开发一种高效回收利用黄钾铁矾渣中银的工艺方法,不仅可以提高银矿资源的回收利用率,同时也为企业带来经济效益,为社会的进步提供更加有力的经济保障,这具有重要意义[2]。

四环锌锗科技股份有限公司(下称“四环锌锗”)20万t锌冶炼采用三个浸出系统运行。四环锌锗20万t锌冶炼采用一段中浸,一段酸浸的常规浸出工艺运行,此工艺每年可产出浸出渣(铅银渣)20万t,渣中银品位达到300~400 g/t。由于在工艺运行过程中不可避免的有部分铁离子在酸浸工序以草黄铁矾的形式沉淀进入浸出渣,对铅银渣造成污染,影响铅银渣中有价金属Pb、Ag的品位。渣中Ag品位波动较大,同时有价金属Pb品位较低,不能产生相应的经济效益,造成了资源的浪费。铅银渣粒度极细,-0.025 mm粒级达到75.74%。银品位较低,银矿物主要为铁矾中的结合银形态存在,在光学显微镜与电镜下未发现有明显的银矿物颗粒。通过对草黄铁矾采用碱性转化,渣中主要成分变为针铁矿与硫酸铅,银矿物主要成分变为单质银与硫化银,实现铅银金属单体分离,为浮选富集回收银工艺创造条件。转化-浮选工艺与其他锌冶炼尾渣处理工艺相比,具有工艺流程短、能源消耗低、作业环境好等特点。

1 试验部分

1.1 铅银渣性质

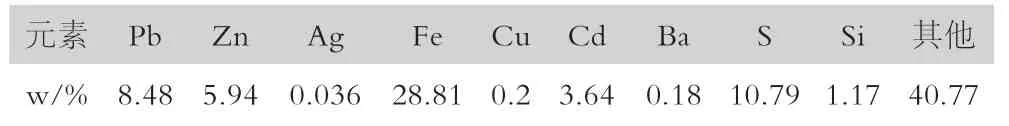

试验研究所用铅银渣(浸出渣)中主要有价金属元素为银、铅、锌、铁,具有较高的回收利用价值。银矿物主要形态为草黄铁矾中的结合银,在光学显微镜与电镜下未发现有明显的银矿物颗粒。铅银渣化学多元素分析结果见表1,筛分分析结果见表2。

表1 铅银渣化学多元素分析结果

表2 铅银渣筛分分析结果

由表2可知:该黄铁矾渣粒度极细,基本上都在0.074 mm以下,其中除去溶解部分的渣,-0.025 mm粒级达到75.74%。银品位随着粒级的变细而上升,银主要分布在-0.025 mm粒级渣中,这对浮选回收银来说相当困难。

1.2 试验原理

(1)转化。经过洗涤后的铅银渣都是不溶性的化合物,其中有部分草黄铁矾存在,铁酸盐、硅酸盐化合物占的比例较高。试验采用氢氧化钠进行分解-转化。氢氧化钠和草黄铁矾发生的化学反应为:

2A(SO4)2Fe3(OH)6+6NaOH==A2SO4+6FeOOH+3N a2SO4+6H2O

A—Na+、Ag+、NH4+等+1离子[3]。

(2)浮选。浮选是含有有价金属的化合物表面在捕收剂的作用下形成亲气基(或疏水基),亲气基随气泡上浮形成泡沫层,刮泡回收气泡上的精矿[4]。

1.3 试验仪器及药剂

试验仪器:可控温电炉、机械搅拌器、温度计、分析天平、XFDIII型挂槽式浮选机(1.5 L、1.0 L、0.5 L)、盘式过滤机、恒温干燥箱。

试验药剂:氢氧化钠、硫化钠、硫酸、丁铵黑药、乙硫氮、异丙基黄药、铅银渣。

2 结果与讨论

2.1 转化试验

前期已对四环锌锗浸出渣分解转化进行过大量试验,确定的最佳工艺条件为:转化温度≥80℃,转化时间1 h,液固比3:1,碱用量80 kg/t。由于四环锌锗浸出工艺采用一段中浸、一段酸浸的常规浸出工艺,大部分的铁不能浸出,仅有少部分的铁以草黄铁矾的形式进入浸出渣中,因此试验仅对碱用量进行了单因素考察。

试验条件:Pb-Ag渣原渣(干基)300g,液固比3:1,加药温度75℃,反应温度80℃,反应时间1h。试验结果见表3。

表3 氢氧化钠用量对铅银渣分解转化的影响

由表3可知:分解转化后铅银渣中锌、铁、铅、银等品位均有较明显的上升,渣中残留的硫元素品位有较大幅度的下降。碱加入量直接影响铅银渣转化效果,从渣中硫含量来看,随着碱用量的减少硫含量在不断升高,说明渣中残留的草黄铁矾成分在逐渐升高,因此碱用量越大转化效果越好;从最终pH来看,碱用量在40kg/t时,pH开始下降至8~10,考虑经济因素暂确定最佳碱用量为40 kg/t。

2.2 浮选单因素试验

2.2.1 pH值

图1 pH对浮选指标的影响

试验条件:温度为常温(约25℃),硫化钠用量4kg/t,丁铵黑药用量400g/t,乙硫氮用量200g/t,粗选时间4min,硫化时间20 min。pH对转化后的黄铁矾渣浮选的影响结果见图1。

由图1可知:随着pH的增加,粗精矿Ag品位先增加后降低,而Ag回收率随着pH的增加而增加,在pH增大到5以后,Ag回收率急剧增加;这是由于当pH增加到5以后,浮选捕收剂的捕收能力与选择性发生了变化,捕收剂的起泡性也进一步的增强,选择性变差,捕收能力增强,导致粗精矿产率增大,机械夹杂增加,Ag回收率大幅提高,但相应的银品位也较大幅度的下降。因此,浮选pH值为5.0左右时浮选指标较佳。

2.2.2 硫化钠用量及硫化时间

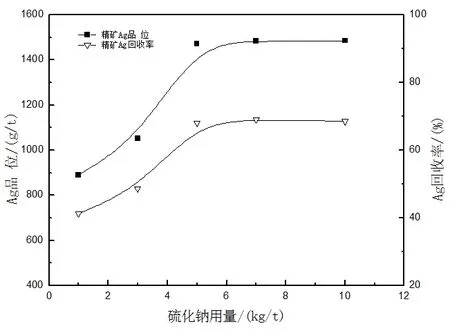

硫化钠是浮选体系里很好的硫化剂,硫化钠的用量与硫化时间对浮选有很大的影响。试验条件:温度为常温(约25℃),丁铵黑药用量400g/t,乙硫氮用量200g/t,粗选时间4min,硫化钠用量分别为1kg、3kg、5kg、7kg、10kg,硫化时间分别为10min、15min、20min、25min、30min。硫化钠用量及硫化时间对浮选回收银的影响结果分别见图2、图3。

图2 硫化钠用量对浮选指标的影响

图3 硫化时间对浮选指标的影响

由图2可知:随着硫化钠用量的增加,浮选粗精矿银品位与回收率呈增加趋势,当硫化钠用量超过5kg/t后趋于稳定。考虑到药剂成本,硫化钠的适宜用量为5kg/t左右。

由图3可知:随着硫化时间的增加,浮选指标逐渐变好,当硫化时间达到20min左右以后,浮选指标基本不再变化。因此,硫化时间控制在20min左右即可得到较好的硫化效果。

2.2.3 捕收剂

不同的捕收剂用量对浮选回收银的影响不尽相同。在温度为常温(约25℃),硫化剂用量4 kg/t,粗选时间4min,硫化时间20 min的条件下,分别进行了捕收剂丁铵黑药和乙硫氮的用量试验,丁铵黑药用量分别为100g/t、200g/t、400g/t、600g/t、800g/t,乙硫氮用量分别为40g/t、60g/t、80g/t、100g/t、120g/t。试验结果分别见图4和图5。

图4 丁铵黑药用量对浮选指标的影响

图5 乙硫氮用量对浮选指标的影响

由图4可知:随着丁铵黑药用量的增加,银品位先上升后下降,银回收率逐渐增加。当丁铵黑药用量超过400 g/t后,银品位大幅下降,这是因为捕收剂丁铵黑药具有起泡性能,其用量增加后,浮选的机械夹杂过多所导致。

乙硫氮是银的强化捕收剂,它可以一定程度的抑制Zn2+对浮选的影响,同时该药剂对Ag矿物的捕收具有很好的加强作用,用量一般也较小,从图5中可以看出,当用量为100 g/t时,试验指标较好。因此,确定乙硫氮用量为100 g/t。

2.2.3 最优条件试验

试验条件:温度为常温(约25℃),硫化钠用量5 kg/t,丁铵黑药用量400g/t,乙硫氮用量200g/t,粗选时间4min,pH值控制在5左右,活化时间20 min。试验结果见表4。

表4 最优条件试验结果

由表4可知:在最优工艺条件下,经过二次粗选粗精矿产率约15%左右,粗精矿银品位达到2 kg/t以上,银回收率在60%以上,铅品位、铅回收率均为20%左右。整体来看粗精矿银品位达到了一定的富集效果,同时回收率也达到了预期的指标,铅品位较低需进一步精选富集,铅回收率也较低需进一步粗选回收。

3 结论

(1)二期铅银精粉水洗最佳工艺条件(现行两渣洗涤工艺):温度约为80℃,时间60min,液固比5:1,酸度(H2SO4)5g/L。洗涤后铅银精粉渣率为75%左右,银品位提高至300~500g/t。

(2)铅银精粉分解转化最佳工艺条件:液固比3:1,加碱温度75℃,反应温度80℃,反应时间1h,氢氧化钠用量40kg/t。转化后铅银精粉中银品位提高至400~500g/t左右。

(3)浮选最佳工艺条件:活化剂用量5kg/t,丁铵黑药用量(400+200)g/t,乙硫氮用量(100+50)g/t,粗选时间(4+3)min,pH控制5左右,活化时间20min。浮选试验获得的精矿银品位为2375g/t,银回收率达到80.08%。

由于洗涤后试验室过滤设备能力有限,在本试验中洗涤渣未进行过滤只进行沉降后将上清液抽除,因此洗涤渣中含水率在70%左右,造成洗涤渣中残留了部分酸,在实际生产中氢氧化钠加入量不会超过40 kg/t。