基于打靶试验的风扇机匣包容能力评估方法

刘璐璐,罗 刚,陈 伟,赵振华

(南京航空航天大学江苏省航空动力系统重点实验室,南京210016)

0 引言

航空发动机转子在外物撞击、高周疲劳、过热或材料缺陷等作用下可能失效与被破坏[1],如果机匣不能包容高速飞出的叶片碎片,则会造成机舱失压、油箱泄漏起火与飞机操纵失灵等二次损伤,严重危及飞行安全[2-3]。在民用和军用航空发动机规范中都有专门的条文对机匣包容性做出严格规定[4-6]。

航空发动机机匣包容过程是非常复杂的瞬态动力学问题,涉及结构的大变形、材料的黏塑性变形、失效以及复杂的接触等问题。在旋转试验台上进行的部件包容试验与真实发动机上撞击姿态较为接近,但由于受试验设备与试验成本的限制,相关的试验数据较为缺乏,通常结合有限元方法进行分析。Xuan[7]、He等[8-9]结合试验与有限元法研究了叶片撞击机匣的过程,发现叶片撞击机匣产生2个撞击点,其中第2撞击点较为危险;多叶片效应可以增加飞断叶片的穿透能力,间接削弱机匣的包容能力。由于数值仿真方法的分析精度受到多种因素的影响,学者们开展了仿真主要影响因素的研究,探讨了有限元程序类型、网格密度、摩擦系数、接触刚度罚因子,以及失效模型、准则与应变率效应的影响[10-12]。基于上述显式有限元分析方法,Sarkar等[13]分析了不同厚度机匣受到断裂的转子叶片撞击响应;Hermosilla等[14]研究了不同类型机匣对单个叶片的包容性;于亚彬和陈伟[15]、于连超等[16]分析了不同厚度的单层机匣与不同层数或不同间隙的多层机匣的包容能力。随着计算机仿真方法的成熟,基于瞬态有限元软件的数值分析方法目前已经成为包容能力评估的重要手段,但其结果的准确性尚需试验验证。

与在旋转试验台上开展部件包容性试验相比,打靶试验费用低、周期短,可以初步评估材料、结构的抗冲击性能。Ambur等[17-18]结合试验和仿真方法获得了钛、铝合金在不同的偏航角和偏斜角组合时的弹道极限;Pereira等[19]对Inconel 718合金开展的打靶试验表明,在150~300 m/s的弹体速度范围内退火材料吸收的能量比时效材料的高25%;Carney等[20]发现具有弯曲表面的模型机匣能够承受更高的撞击能量;陈光涛等[21]发现加筋板相对均质板能够使靶板的临界击穿速度提高17%;Zhang等[22-23]分析了平板和弯曲的模拟机匣的冲击机理和失效特征。在以上打靶试验研究中,通常使用矩形叶片弹体模拟叶片碎片,以平靶板或曲靶板代替发动机的机匣,由于对发动机机匣与叶片形状的过度简化,导致打靶试验结果与真实发动机的包容结果存在较大差异。

本文为了研究某型涡扇发动机对开式风扇机匣的包容性,提出1种结合真实机匣打靶试验与有限元分析方法评估机匣包容能力的方法。其中打靶试验采用真实叶片与真实机匣,以反映发动机机匣与叶片结构特征的影响,数值分析方法经打靶试验结果验证校准后用于评估旋转状态下风扇机匣的包容能力。所提出的方法可以在不具备部件包容试验条件的情况下,以较方便的形式对机匣包容能力进行可靠评估。

1 真实机匣打靶试验

1.1 试验设备

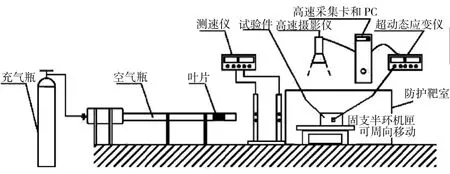

对开式风扇机匣打靶试验在南京航空航天大学的NH180型空气炮系统上进行,系统由空气炮、控制计算机、激光测速仪、高速摄影仪、照明灯、防护靶室、机匣固支系统等组成,如图1所示。可发射质量为100~500 g的弹体,发射速度可达100~350 m/s,发射速度精度偏差在5%以内。高速摄影仪型号Motion STUDIO IDT,拍摄速度为5000~30000帧/s。

图1 打靶试验系统

1.2 试验方法

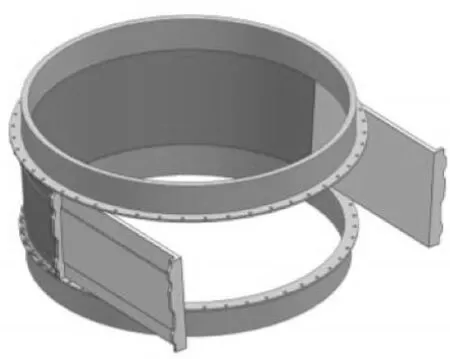

所评估的某型发动机风扇机匣结构如图2所示。其中第1级风扇机匣对应第2级风扇叶片(蓝色),第2、3级风扇机匣对应第4级风扇叶片(棕色)。机匣均为对开式结构。

图2 某型发动机风扇部件结构

试验时取对开式风扇机匣半环,设计夹具实现安装边固支,固定在空气炮口的前方,撞击位置调整在半环机匣内壁,如图3(a)所示。真实机匣工作时处于近似空心悬臂圆筒结构,为模拟真实工况的机匣结构受断叶冲击的状态,半环机匣利用安装边垂直安装在2个具有一定刚性的垂直薄壁圆筒中间。为模拟机匣受冲击的周向应力状态,使用螺栓将连接钢板与半环机匣的纵向安装边处连接,钢板另一端使用螺栓紧固在工作平台上。整套试验装置呈悬臂式安装,如图3(b)所示。叶片采用轻质聚乙烯泡沫材料固定在弹托内,如图3(c)所示。发射时弹托在炮口被分离器分离,轻质泡沫材料被气动分离,叶片依惯性飞向机匣目标撞击位置。试验以工作叶片质心处的线速度作为冲击速度。撞击中心的高度通过调整夹具高度和水平位置保证,如图3(d)所示。

图3 打靶试验中风扇叶片、机匣安装方式

1.3 试验结果

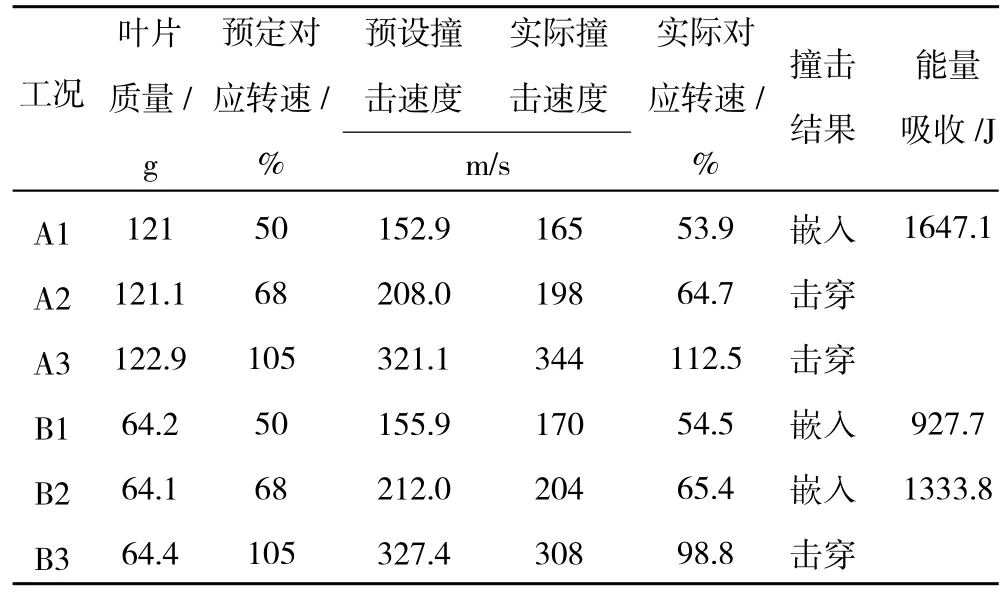

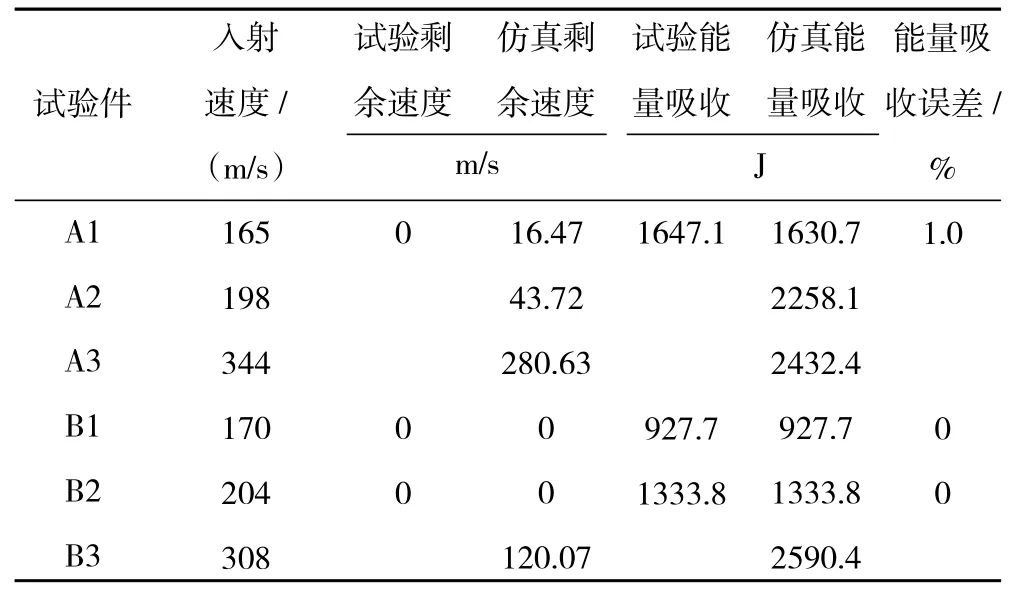

对开式风扇机匣的打靶试验分3种工况进行,冲击速度分别对应50%、68%和105%工作转速下的叶片质心速度。打靶试验结果见表1。其中A组试验为第2级风扇叶片冲击第1级风扇机匣,B组试验为第4级风扇叶片冲击第2、3级风扇机匣。嵌入试验时的速度可以作为弹道极限速度,此时吸收的能量为机匣的极限吸收能量EA

式中:mb为弹体质量;Vs为入射速度。

表1 风扇机匣打靶试验结果

从表1中可见,第1级风扇机匣的弹道极限速度为53.9%工作转速,极限能量吸收为1647.1 J,第2、3级风扇机匣的弹道极限速度对应65.4%工作转速,极限能量吸收为1333.8 J。

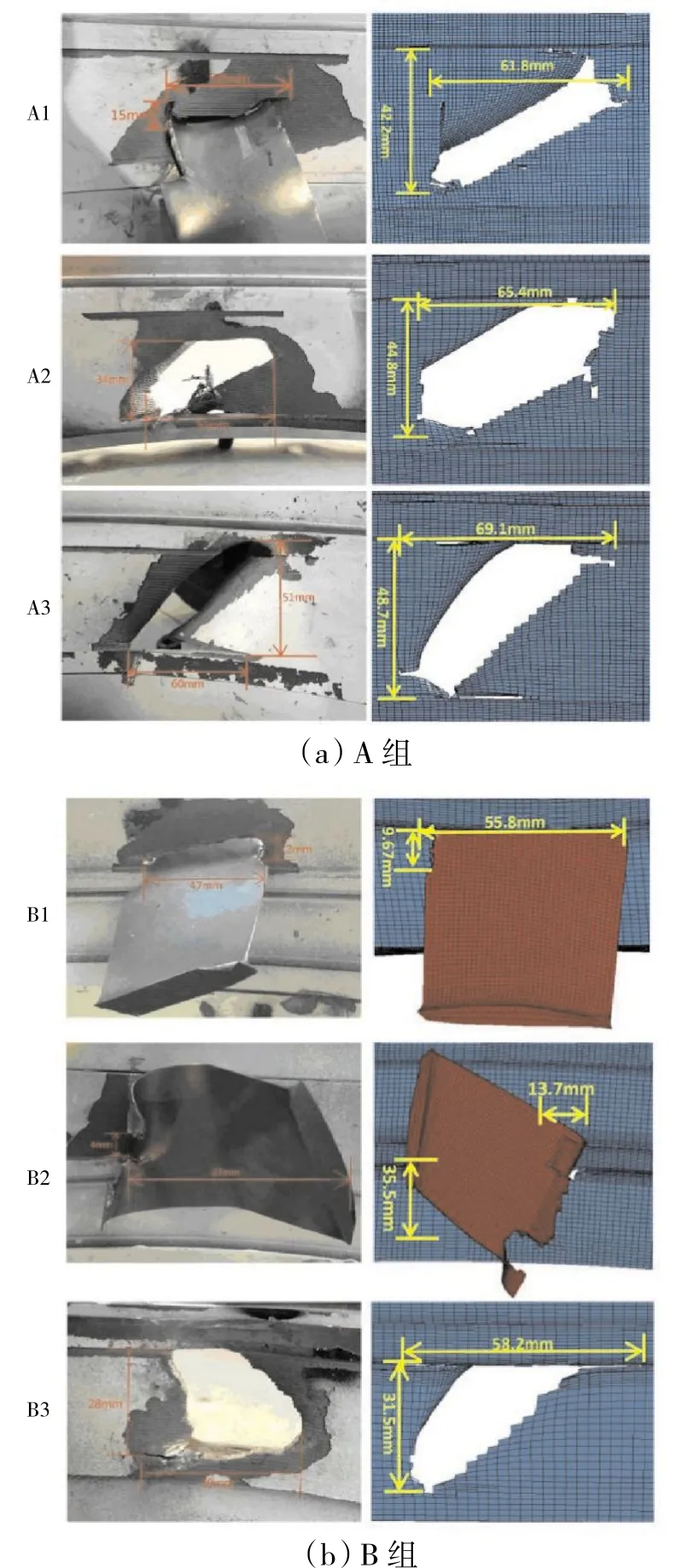

在典型嵌入试验(A1和B2工况)中叶片与机匣的损伤如图4所示。在A1工况下风扇机匣被叶片击破但未完全穿出,叶片卡在机匣中,叶片前后缘发生磨损与卷曲变形。机匣破口与叶片截面基本一致。在B2工况下,冲击后机匣被叶片轻微击穿,叶片前段被分切割为3段,中段卡在机匣中,其余部分发生较大卷曲变形。

在传统的小学语文教学中,大多教师局限于“书本”二字,使学生的视野被限制于语文教材当中,学生只能通过课堂教学获取一定的信息和资源。再加上语文教材更新的周期长,许多深受学生喜爱的、紧跟时代发展的童话被排斥在语文教材之外,导致教材中的童话对学生逐渐丧失了吸引力。因此,为充分发挥童话的审美功能,教师应当适当拓展教学内容,通过课下进行互联网阅读、构建图书角、组织阅读课的形式,适时拓展一些课外童话读物,增加学生的阅读容量,进而开阔学生的视野,充分发挥童话的审美功能,让学生在学习过程中逐渐提高童话鉴赏能力。

图4 典型嵌入型打靶试验结果(机匣内侧(左);机匣外侧(右))

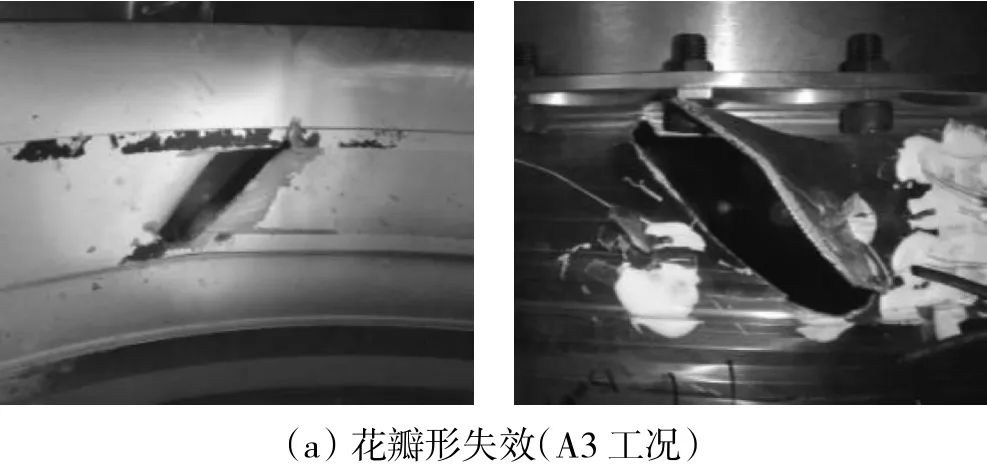

在典型击穿试验(A3和B3工况)中叶片与机匣的损伤如图5所示。在A3工况下风扇机匣被叶片完全击穿;机匣破坏表现为花瓣形失效模式,并且裂纹扩展方向受到加强筋的影响,易于沿着加强筋的方向扩展。在B3工况下冲击后机匣被叶片完全击穿,呈现近三角形缺口损伤,表现为典型的剪切冲塞失效模式。同样的,缺口的上下边界均以加强筋为边缘。

图5 典型击穿型打靶试验结果(机匣内侧(左);机匣外侧(右))

2 数值分析方法验证

2.1 有限元模型

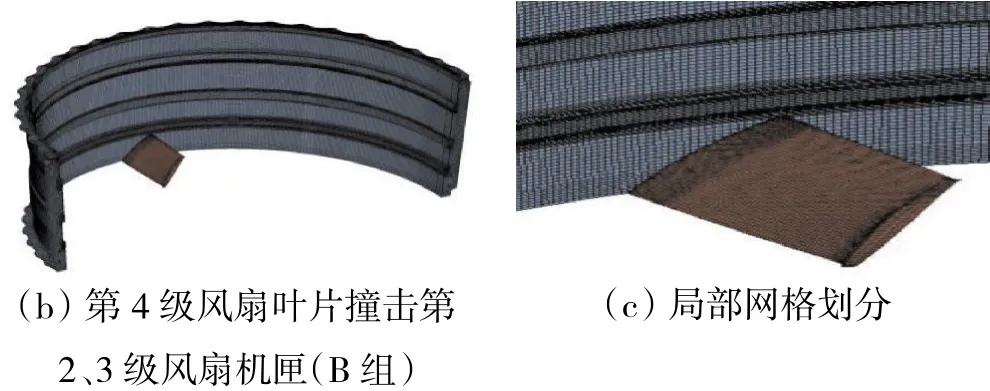

采用8节点六面体单元进行有限元网格划分。第1级风扇机匣划分为368268个单元,475292个节点,第2级风扇叶片划分为7776个单元,12025个节点,如图6(a)所示;第2、3级风扇机匣划分为379318个单元,490358个节点,第4级风扇叶片划分为8880个单元,12300个节点,如图6(b)所示。在网格划分过程中,着重考虑机匣和叶片厚度方向的网格。在冲击区域机匣厚度方向包含4层网格,叶片厚度方向包含3层网格。考虑到撞击过程中叶尖的大变形,对叶尖部分进行局部加密,叶身部分网格尺寸约2.0 mm,叶尖部分网格尺寸约1.0 mm。机匣撞击区域面内网格尺寸约2.0 mm,为保证网格质量,机匣上几何尺寸较小的位置网格尺寸相应较小,最小单元边长0.4 mm。叶片和机匣模型根据试验过程中姿态和位置进行调整。叶片撞击速度依据试验实际冲击速度。试验中用于与机匣相连的夹具设计刚度较大,因此在仿真中机匣模型在周向安装边与纵向安装边处固支约束。设定叶片对机匣的接触方式为面面侵蚀接触。

图6 打靶试验有限元模型

2.2 材料模型

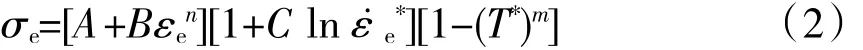

Johnson-Cook本构模型是1种经验型的本构模型,考虑了应变、应变率以及温度对材料动态力学性能的影响,以乘积的形式描述了应力与各影响因素之间的关系,表达式右边各项分别描述材料的加工硬化效应、应变率效应和温度软化效应

式中:A、B、n、C、m 为材料参数;σe为 Von Mises流动应力率,其中,着觶p为等效塑性应变率,ε·0为参考应变率,通常取为1/s;T*=(T-Tf)/(Tm-Tf),为无量纲温度,其中,Tf为参考温度,Tm为材料熔点温度。

Johnson-Cook失效模型综合考虑应力3轴度、应变率和温度对材料失效的影响

式中:D1~D5为材料参数轴度,P为静水压力,σ为等效应力。

该失效模型应用损伤累计准则来考虑材料的失效过程,单元的累积损伤参量为

式中:D值在0~1之间变化,初始时D=0,材料失效时D=1;驻εf为1个时间步内的塑性应变增量;εf为在该时刻应力3轴度、应变率和温度状态下的失效应变,可以通过式(3)确定。

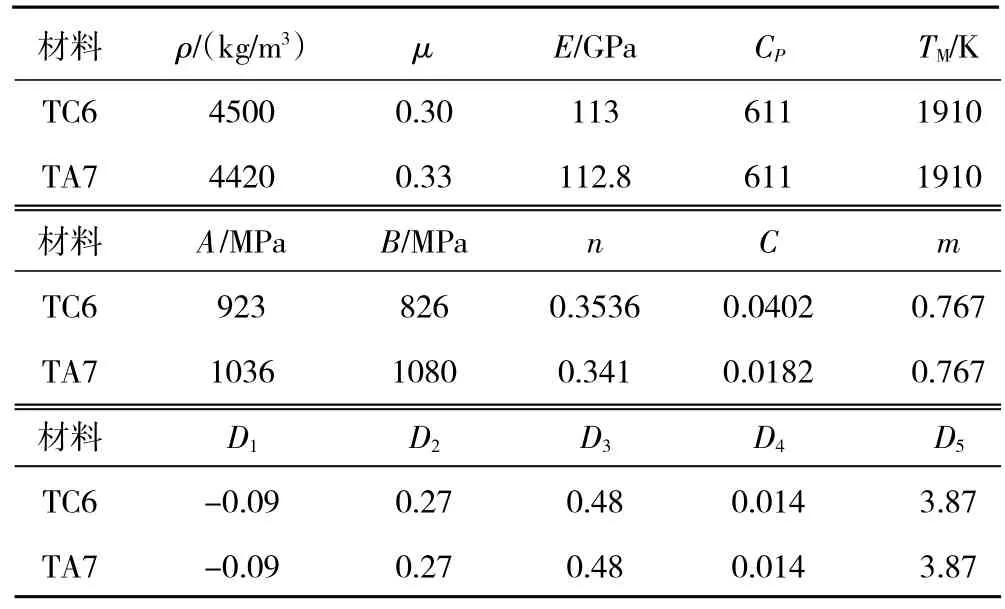

表2 机匣与叶片材料参数

2.3 数值分析方法验证

数值仿真方法的精度受到诸如摩擦系数、接触刚度罚因子等多种因素的影响。为了校准所采用的数值分析方法的精度,以试验结果为嵌入的B1组试验为基准,开展控制参数的影响研究,确定了所采用的摩擦系数取0.15,接触刚度罚因子为2.0,所得结果与试验结果吻合性较好。使用校准后的数值仿真方法对其他组试验进行分析,仿真预测结果与试验结果的对比见表3。从表中可见,仿真预测结果与试验结果基本一致,其中B1、B2工况均为嵌入,其余击穿。其中A1工况仿真中穿透的结果虽然与试验中叶片嵌入机匣结果有不一致之处,但叶片的残余速度非常小,接近0。从极限能量吸收上与试验结果对比误差为1%,因此认为仿真结果与试验结果在残余速度与极限能量吸收上误差很小。

表3 仿真结果与试验结果对比

在各工况下机匣受叶片冲击后损伤形貌及尺寸的试验与仿真结果对比如图7所示。从图中可见,在各工况条件下仿真预测的缺口形状与尺寸均与试验结果接近。从A系列的仿真结果来看,随着冲击速度增大,叶片剩余速度也增大;但是对于B系列,该结论并不明显,因为叶片冲击第2、3级机匣时,B2和B3试验撞击在机匣安装边上,使得叶片被割裂,降低了其穿透能力。

3 风扇机匣包容能力评估

如上所述,在各工况条件下数值仿真预测的残余速度、缺口形状与尺寸均与试验结果相比误差较小,因此以第2级风扇叶片和第1级风扇机匣为例,使用验证的数值仿真方法分析在工作转速旋转条件下机匣的包容性。

图7 机匣损伤对比(试验(左)与仿真(右))

3.1 机匣包容有限元模型

机匣包容性分析的有限元模型如图8所示。蓝色的为机匣,红色为飞断叶片,绿色为追随叶片。机匣在前后安装边均采用固支处理。有限元网格划分、材料模型及参数、摩擦系数、接触发刚度因子等参数设置均保持与第2章的一致。飞断叶片赋予初始角速度(100%工作转速),其余叶片以匀角速度转动。考虑到纵向安装边对机匣包容能力有增强作用,叶片撞击在安装边位置可能带来的如螺栓连接失效等问题非常复杂,需要独立研究,本文仅考虑飞断叶片撞击在非螺栓安装边处的情况。设定飞断叶片与机匣之间、飞断叶片与追随叶片之间的碰撞接触模式为单面侵蚀接触。

图8 风扇机匣包容性评估有限元模型

3.2 机匣包容分析结果

在包容过程中叶片与机匣的相互作用如图9所示。从图中可见,在0.144 ms时,飞断叶片与第1级风扇机匣开始接触,机匣与叶片均发生变形。随着叶片持续撞击,叶片逐渐卷曲变形,与机匣接触面积增大,接触区域机匣逐渐发生鼓凸变形,且变形逐渐增大。飞断叶片前缘贴着机匣继续运动;在第0.360 ms时,尚未与右侧追随叶片接触;在第0.540 ms时,飞断叶片与机匣撞击,速度降低,叶片根部开始与追随叶片接触并发生撞击,飞断叶片在追随叶片驱动下贴着机匣沿叶片旋转方向运动;在第0.792 ms时,在飞断叶片撞击作用下,机匣上产生裂纹,随后裂纹沿着叶片旋转方向扩展,在此过程中,随着与机匣的碰擦,飞断叶片也存在被撕裂现象;随着包容过程的持续,在第 0.984、1.248和1.476 ms时,飞断叶片分别与右侧第3、4、5个追随叶片接触,并被其切割;随后在第4、5个追随叶片的切割下,在第1.584 ms后飞断叶片断裂成2个,机匣上被飞断叶片撕裂出1条长裂纹;在第4.176 ms时,飞断叶片叶根部分已被追随叶片从下安装边甩出机匣,飞断叶片叶尖部分则被追随叶片向前安装边甩去。

图9 在包容过程中叶片与机匣的相互作用

数值仿真结果预估的叶片与机匣损伤如图10所示。从图中可见,机匣被撞击区域形成鼓胀变形,并被飞断叶片撕裂出裂口,飞断叶片也被撕扯成几部分,最终被追随叶片从机匣后安装边扫出机匣。由于飞断叶片未从机匣撕裂口飞出,可认为真实机匣在工作转速下处于临界包容状态。与打靶试验中机匣仅能承受53.9%工作转速对应速度下的叶片冲击相比,在旋转状态下真实机匣可以包容以100%工作转速飞出的真实叶片,这主要是由于飞断叶片撞击姿态的区别导致。此外,对机匣包容性分析过程中发现,在旋转状态下机匣的失效模式以撕裂为主,与打靶试验中的剪切失效有明显区别,侧面说明尽管失效模式有所不同,本文所采用的数值分析方法具备描述不同失效模式的能力。

4 结论

本文针对某型发动机对开式风扇机匣包容能力评估,提出1种使用真实叶片和真实机匣开展打靶试验的数值仿真分析的方法,经试验验证的数值仿真方法被用于评估在旋转状态下风扇机匣的包容能力。主要结论如下:

(1)基于使用真实叶片和真实机匣的打靶试验,获得机匣在叶片冲击下的损伤形貌与能量吸收特征,在击穿状态下风扇机匣的破坏表现为花瓣形失效或冲塞型缺口失效。

(2)采用Johnson-Cook模型开展的瞬态动力学有限元分析预测的真实机匣损伤形状与尺寸、叶片残余速度与机匣能量吸收均与试验结果误差较小,验证了所采用的数值分析方法的准确性。

(3)采用验证的数值仿真方法对真实机匣的包容性评估的结果可知,机匣可以包容以100%工作转速飞出的叶片,机匣失效模式以鼓胀变形和撕裂为主。