抽油机井现场节能管理与实践

钟意 林发枝 孙向文(大庆油田有限责任公司第五采油厂)

电能是油田设备的主要动力,随着油田开发的深入,用总耗电量不断增大。其中,抽油机作为主要的举升设备,其耗电量占总耗电量的40%,且由于多种因素影响导致系统效率偏低,造成生产成本居高不下,电量浪费十分严重。因此,针对抽油机井电量利用效率偏低,浪费严重的问题,采取相应的节能措施,提高抽油机井开发经济效益具有重要意义。

1 系统效率影响因素分析

根据系统效率计算公式可知,影响系统效率因素主要为日产液量、举升高度、测试有功功率。以上三项因素在节能措施实施过程中,都存在相互影响的关系,所以节能措施的实施需同时考虑三项因素变化情况。据统计,影响日产液量和举升高度的主要因素:冲程、冲速、泵型、泵挂深度、间抽[1-2];提高设备效率主要措施:应用节能电动机、控制箱、抽油机调平衡;影响传动的节点:盘根、井口回压、皮带[3]。

2 节能措施制定与实施

统计抽油机系统效率测试井3512口,平均系统效率25.12%。其中系统效率低于22%井1941口(系统效率低于22%视为效率低),平均日产液16.2t,平均沉没度261m,平均冲程2.8m,平均冲速4.9次/min,平均单井日耗电161kWh,节能电动机比例98.2%,节能控制箱比例96.4%。

为提升抽油机井系统效率,根据以上三项系统效率影响因素制定相应的节能措施,同时根据措施类别将措施分为管理措施、技术措施、节点节能操作方法。

2.1 管理措施

众所周知,在没有增产措施或地层条件变化的情况下产量不会改变。为提升系统效率只能在尽可能保障产量不变或小幅度降低产量的条件下减少抽油机能耗损失,目前普遍应用的节能措施有调整冲程、冲速、泵型、泵深和间抽达到降低能耗措施,且一般按照先调参后间抽再换泵的调整原则。依据每月示功图、沉没度测试,显示供液不足井,筛选冲速大于或等于4次/min、冲程、泵型具有下调余地井。根据产量需求,结合IPR曲线,如图1所示:按照长冲程低冲速的调整原则,实施冲程、冲速、泵型调整[4]。比较理想的状态是将沉没度调整至180~250m,既能保障抽油泵高泵效抽吸,又能将冲程损失控制在较小范围内。

图1 组合型IPR曲线

两项流流压低于饱和压力产量表示为:

式中:qo——产量,m3/d;

qb——饱和压力产量,m3/d;

qc——低于饱和压力最大产量,m3/d;

pwf——井底流压,MPa;

pb——饱和压力,MPa。

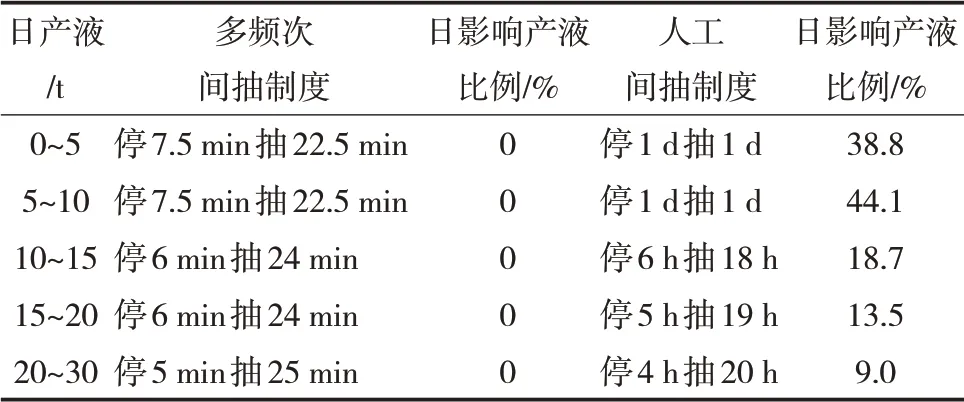

同时,在生产参数没有下调余地情况下,针对沉没度低于200m,功图显示供液不足井,采取间抽措施降低抽油机能耗。由于间抽节能效果与间抽制度密切相关,所以间抽制度的确定显得尤为重要[5]。间抽制度的确定比较直观有效的方法是向油层中部深度下入压力计,通过压力测试反映沉没度变化情况,再根据现场实际情况(例如:工作时间、产量需求等)确定合理的开关井时间。同时结合现场实际情况和间抽设备数量,将间抽制度分为人工间抽制度和多频次间抽制度,如表1所示,减少影响油量,增加节电效果。

表1 现场间抽制度表

3.2 技术措施

据统计,在用电动机主要包括高转差、高启动力矩、永磁、Y系列电动机。由于抽油机启动扭矩远远高于正常运行扭矩的特点,现场在用电动机荷载过低的问题很突出[6]。由于每年资金投入有限,不能完全依靠采用新设备提升设备效率,只能有针对性的淘汰Y系列和老旧电动机,且目前节能电动机应用比例已达98.2%,所以提升电动机效率存在相当大的难度。

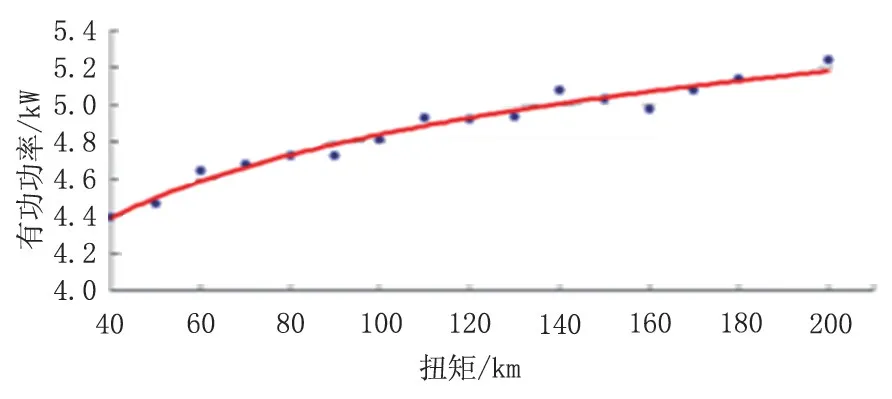

目前现场针对电动机问题主要做法是“调整为主、更换为辅”,首先进行电动机功率利用率排查,筛选功率利用率低于20%和高于60%井,结合电动机效率曲线,如图2所示:筛选低效运转电动机。同时根据实测抽油机悬点载荷,计算出实际需求功率,在考虑电动机启动扭矩的情况下实施电动机对调,将电动机功率利用率调整至30%左右,在高功率利用率电动机效率小幅降低的情况下大幅度提高低功率利用率电动机效率,从而实现电动机效率的提升。

图2 电动机效率曲线图

通过电动机更换、对调,现场仍然存在部分井负荷过大、启动扭矩大、启动困难现象。即使更换了新电动机,只能是载荷过低运转,且容易造成皮带磨损和断裂,传动效率无法保证的问题。为此,近年试验应用了抽油机永磁半直驱拖动装置,设备启动力矩大,取消了皮带传动,减少5%左右皮带损耗,同时降低电动机容量提升电动机效率,综合节电率22.20%(表2)。

表2 永磁半直驱现场测试节电效果统计表

2.3 节点控制

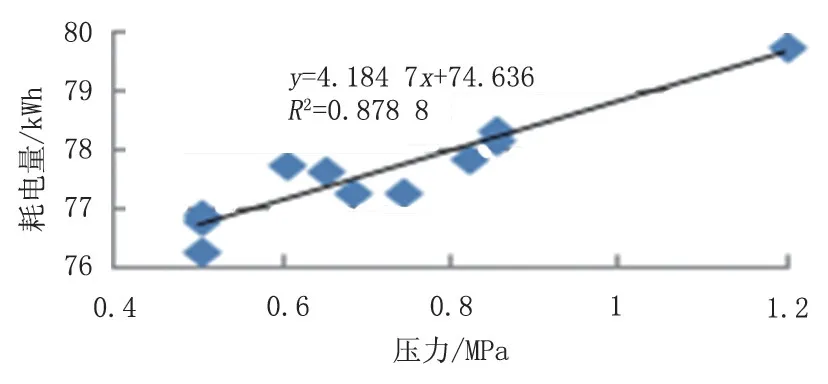

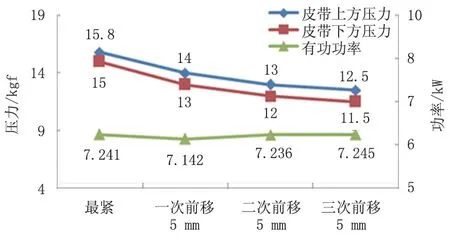

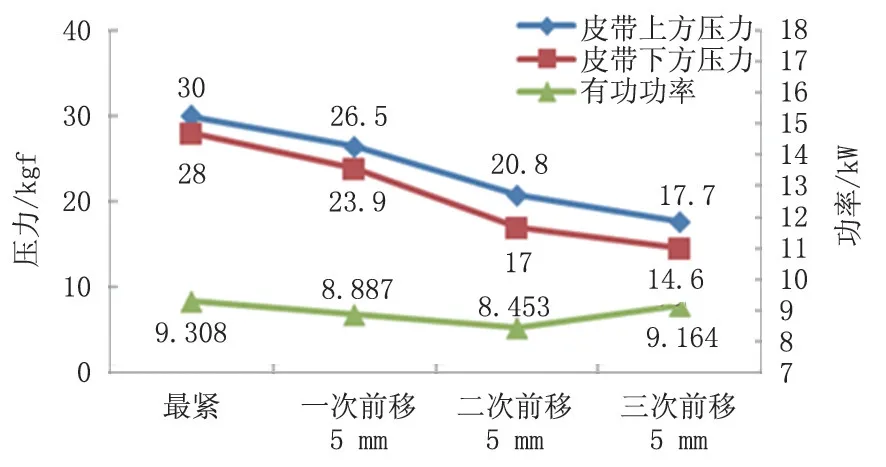

通过现场试验与总结,证明合理的盘根扭矩、井口回压、皮带挠度能够收到较好的节点效果(图3~图6)。以往的节点调整均处于经验操作,通过研究应用相关测试仪器,测试各节点与能耗之间的关系,从而确定各节点合理运行范围。研究表明水驱盘根扭矩40~60N·m,可实现盘根密封,稳定时间长,能耗相对较低;井口回压每降低0.1MPa,电量下降1.0kWh;六型拉皮带下压力14~15kgf,十型机皮带下压力14~15kgf,皮带挠度2cm,能耗相对较低。

图3 盘根扭矩与能耗关系曲线

图4 井口回压与能耗关系曲线

图5 六型机皮带挠度与能耗关系曲线

图6 十型机皮带挠度与能耗关系曲线

3 实施效果

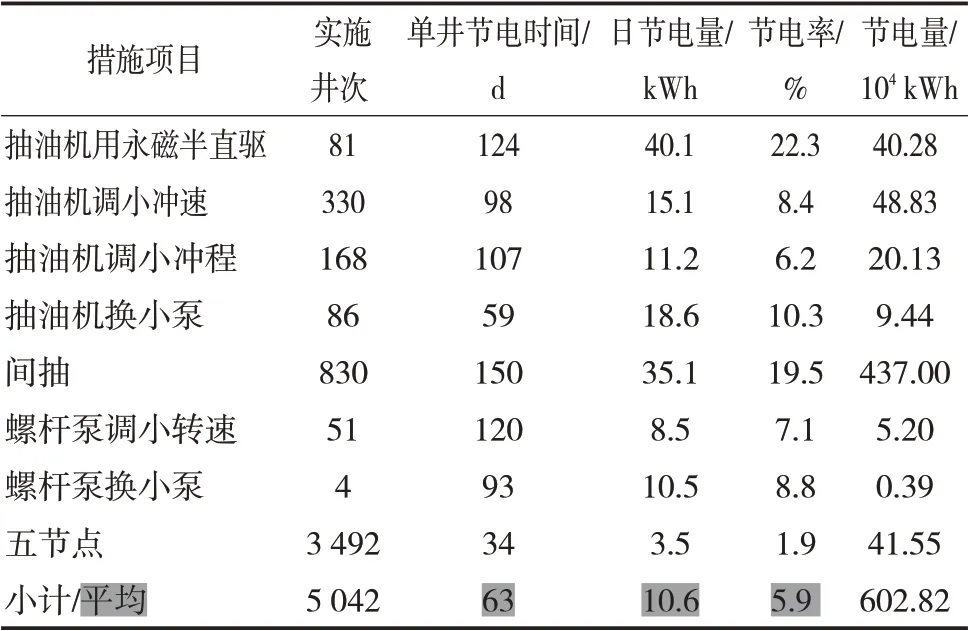

通过应用节能新技术、优化地面参数运行、细化间抽执行、推广节点操作方法,降低单井能耗。累积实施措施井5042井次,平均单井节电时间63天,实现措施井平均日节电10.6kWh,节电率5.9%,累积节电602.82×104kWh,节约费用384.05万元(表3)。

表3 节能措施效果统计表

4 结论与认识

1)针对针对系统效率偏低井实施调整地面参数调整、泵径更换、节点控制、间抽、拖动设备优化措施,能够收到较好措施效果。

2)盘根和皮带节点作为现场管理的基本项目,周期对节点进行优化调整,保障节点处于低能耗状态运行,平均单井日节电量3.5kWh。

3)各项优化措施效果明显,但不能保障抽油机处于系统效率最优状态下运行,为实现最优状态运行,还需进行抽油机系统优化摸索。