尿素制氨机理及影响因素分析

王晓宁,李文艳,王妮妮,白晨曦,肖海平

尿素制氨机理及影响因素分析

王晓宁,李文艳,王妮妮,白晨曦,肖海平

(华北电力大学能源动力与机械工程学院,北京 102206)

电厂采用的制氨方法有尿素热解法和水解法,针对某电厂300 MW机组利用Aspen Plus软件对比分析了2种方案的优劣,从水解制氨系统的尿素进料质量分数、反应温度及压力 3个方面,分析了不同反应条件对水解产物的影响。结果表明:水解方案反应温度低,可采用低品质蒸汽作为热源且能耗量仅为热解的20%~30%,从节能角度出发,水解制氨为最佳方案;随尿素进料质量分数的增加,产氨量增加,耗热量降低,但液相中尿素质量分数也随之升高,易发生设备腐蚀;随着温度的上升,尿素水解速率提高,但耗热量上升明显,经济性较差;增加压力能降低设备发生腐蚀的风险,但会对气体的析出产生抑制;综合考虑,尿素水解反应条件为尿素进料质量分数50%,温度150~160 ℃,压力0.6~0.8 MPa比较合适。

烟气脱硝;尿素;热解;水解;Aspen Plus软件;反应条件

近年来,我国大气污染物排放量不断增长,由此引发的环境问题不容忽视。电厂排放烟气中所含的NO是造成大气污染、光化学烟雾、酸雨的主要根源之一。超净排放标准要求,在2020年之前燃煤锅炉NO排放量必须降至50 mg/m3以下,这对脱硝技术提出了更严格的要求[1]。

选择性催化还原(SCR)脱硝技术因效率较高,在国内外得到广泛应用[2-3]。SCR脱硝技术的还原剂NH3可以由氨水、液氨和尿素制取,而使用尿素是最安全的制氨技术。目前,尿素制氨技术主要分为尿素热解和水解2种[4]。尿素热解技术比较成熟,而水解技术起步较晚,在许多发电厂尚未得到广泛应用。惠润堂等[5]以国电内蒙古东胜热电厂的尿素水解装置为例,介绍了国产尿素制氨系统的特点及运行问题。Sahu J N等[6-8]利用半间歇反应器对尿素水解反应进行了实验研究,得到了反应时间、温度及搅拌速度对氨气产量的影响。姚宣等[9]分析了尿素水解装置的运行特点,拟合了120~180 ℃、0.3~0.8 MPa操作条件下的水解反应动力学关系式。

Aspen Plus是大型的化工系统模拟软件,可用于各种操作过程的模拟,已有学者利用Aspen Plus软件研究尿素制氨过程。张向宇等[10]利用Aspen Plus软件中的UNIQUAC模型模拟尿素进料质量分数对尿素水解体系的影响。杨双桥等[11]利用Aspen Plus软件分别建立了尿素热解和水解系统的模型,但选用的RStoic(化学计量反应器)模块不能对反应的动力学过程进行模拟。

本文利用Aspen Plus软件中的RCSTR(全混釜反应器)模块对反应的动力学过程进行模拟,针对某电厂300 MW机组采用尿素热解和水解2种方案制氨进行了对比,并分析了发电厂SCR脱硝系统中尿素水解法的尿素进料质量分数、反应温度及压力对水解产物的影响,得到了适合工程条件下的使用参数,对同类工程有指导作用。

1 研究对象

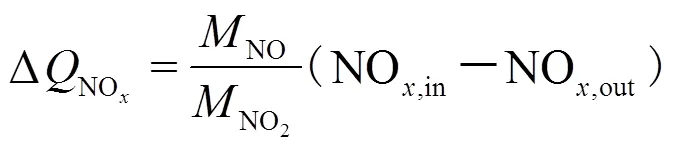

大唐武汉某热电厂1台300 MW机组的额定蒸发量为1 100 t/h,采用亚临界、一次中间再热的单炉膛燃煤锅炉,在锅炉最大工况(BMCR)、燃用设计煤种的条件下,其SCR脱硝系统入口烟气量为 1 193 625 m3/h(标况,下同),入口NO质量浓度为400 mg/m3,脱硝系统NO脱除率大于90%,年运行小时数为5 000 h。SCR脱硝反应器出口NO质量浓度按40 mg/m3计,需要消耗氨气量可用下式[12]计算:

由式(1)—式(3)计算得到该电厂BMCR工况下脱硝需要纯尿素为281 kg/h。

2 尿素制氨机理及系统模拟

2.1 尿素热解制氨

该电厂现采用尿素热解制氨工艺,热解流程如图1所示。尿素颗粒在溶解罐中溶解成质量分数40%~60%的溶液,然后被溶解泵送至尿素储罐中。为防止结晶,尿素溶解罐和尿素储罐由锅炉抽出的饱和蒸汽进行伴热,保持温度约为40 ℃。利用电加热器将空气预热器出口约300 ℃的热一次风升温至650 ℃。经计量分配,尿素溶液与高温稀释风送入热解炉发生反应,反应后热解炉出口的氨气空气混合气中氨气的体积分数小于5%,可直接进入SCR反应器脱硝。

图1 尿素热解系统流程

热解炉中的反应分2步进行:首先尿素溶液蒸发形成熔融态的尿素和水蒸气;然后尿素热解为NH3和HNCO,HNCO在催化剂的作用下与水蒸气发生水解反应生成NH3和CO2[13]。溶液的蒸发和热解过程吸热,水解反应放热。热解炉中发生的主要反应为:

总反应可表示为

图2为尿素热解系统的Aspen模型,物性方法选用RK-SOAVE。

图2中S4(空气,20 ℃,0.01 MPa,4 340 m3/h)在H-2中加热至300 ℃,然后经D-1加压至1 MPa,再由H-3加热至650 ℃。S1(尿素溶液,50%质量分数,562 kg/h)在H-1中加热至40 ℃,经由P-1与S7混合进入热解炉中进行反应,热解炉由混合器(MIXER)和全混釜反应器(RCSTR)进行模拟。其中,H-1的热源为锅炉饱和蒸汽(180 ℃,1 MPa,2 777.4 kJ/kg),H-2的热源为锅炉烟气,H-3的热源为电能。反应的指前因子和活化能分别设为2.4×1015min-1和70 kJ/mol[14]。

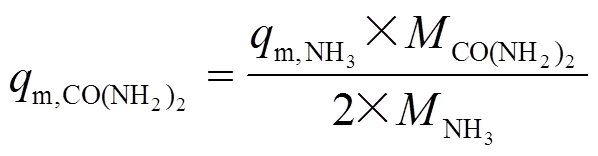

2.2 尿素水解制氨

尿素水解系统的流程如图3所示。其中,水解系统尿素溶解罐和尿素储罐部分与热解系统的要求相同。将尿素溶液通过给料泵送至尿素水解器发生水解反应,得到含有NH3、H2O和CO2的产品气。尿素水解器是整个水解系统中最重要的设备,尿素溶液从底部进入,产品气通过汽水分离器从顶部排出[5]。产品气与稀释风在氨空混合器中混合,将NH3的体积分数降至5%以下,然后进入SCR反应器脱硝。

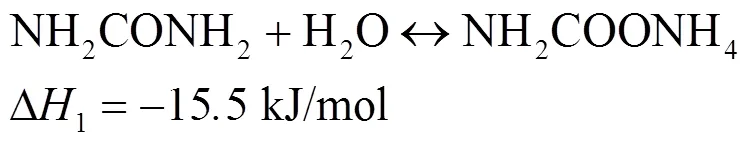

尿素水解体系是具有挥发性的弱电解质溶液体系,该体系中不仅存在尿素水解反应,还存在液相离解反应,以及气相与液相间的相平衡。

2.2.1 尿素水解反应

尿素溶液在温度低于60 ℃时几乎不发生反应,但温度高于130 ℃时,会迅速水解为NH3和CO2。水解反应分2步进行:尿素溶液先发生水解生成氨基甲酸铵(简称甲铵),该反应是缓慢的放热反应;甲铵不稳定,迅速分解为NH3和CO2,该反应是强吸热反应,需要大量热量。

尿素溶液中的水是过量的,水能加快反应的进行,总反应为

值得注意的是,水解制氨过程中,液相中的尿素-甲铵溶液具有腐蚀性,特别是在高温高压环境下,溶液会对金属造成更严重的腐蚀。

2.2.2 液相离解反应

尿素水解体系是含有强极性组分NH3和H2O的挥发性弱电解质体系,该体系液相中存在的离解反应如下:

NH3+H2O ↔ NH4++OH–(10)

CO2+H2O ↔ HCO3–+H+(11)

HCO3–+NH3↔ NH2COO–+H2O (12)

HCO3–↔ CO32–+H+(13)

H2O↔ OH–+H+(14)

将离解平衡常数表达成与温度有关的函数为

式中,为离解平衡常数,1—4为温度系数,为反应温度。

2.2.3 气液相平衡

忽略溶液中的离解反应,则液相组分主要为尿素(Ur)、NH3、H2O和CO2,气相组分为NH3、H2O和CO2。尿素水解体系中的气液相平衡关系如下:

NH3(l) ↔ NH3(g) (16)

H2O(l) ↔ H2O(g) (17)

CO2(l) ↔ CO2(g) (18)

图4 尿素水解系统Aspen Plus模型

3 结果及分析

3.1 尿素热解和水解方案能耗对比

表1为尿素热解和水解能耗对比。由表1可见,热解炉反应温度为650 ℃时,热解方案需要标准煤234.7 kg/h。年运行小时数按5 000 h计,则年标准煤耗为1 173.5 t;水解反应器温度为150、160、170 ℃时,年标准煤耗为224.5、267.0、321.0 t。可见,水解煤耗远低于热解煤耗远,水解煤耗仅为热解的20%~30%,经济优势明显。这是由于热解需要热一次风及电能联合作为热源,而水解只需电厂的低温蒸汽即可。

表1 尿素热解和水解能耗对比

Tab.1 The energy consumption of urea pyrolysis and hydrolysis

3.2 水解方案影响因素分析

3.2.1 尿素进料质量分数

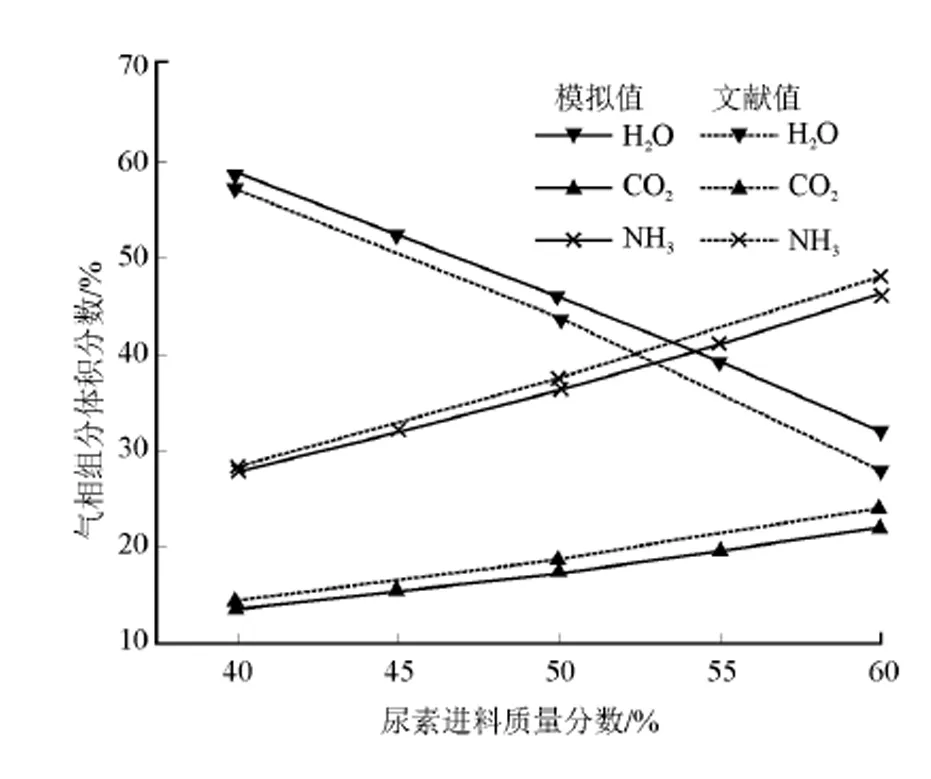

图5、图6 为温度150 ℃,压力0.6 MPa 时, 不同进料质量分数下产品气体积分数和液相组分 质量分数组成,图7 为该条件下消耗的蒸汽耗量。

图5 不同尿素进料质量分数下产品气组分体积分数

图6 不同尿素进料质量分数下液相组分质量分数

图7 不同尿素进料质量分数下蒸汽耗量

由图5可见:本文模拟结果与文献[2]的趋势基本相同,表明所建模型合理可靠,适用于水解系统的模拟;气相中CO2体积分数随尿素进料质量分数的升高略有上升,进料质量分数由40%升至60%时,NH3的体积分数从27.90%急剧增加到46.14%,H2O的体积分数则由58.61%迅速下降至31.97%。

由图6看出:NH3和CO2在水中的溶解度较低,随着尿素进料质量分数的升高,NH3和CO2的质量分数略有上升;液相组分中尿素质量分数随尿素进料质量分数的升高而急剧上升,H2O的质量分数则迅速降低;60%尿素进料质量分数的溶液中尿素的质量分数约是40%尿素进料质量分数中的2倍,而60%尿素进料质量分数的溶液中H2O的质量分数则只有40%尿素进料质量分数中H2O质量分数的1/2。

由图7看出,蒸汽耗量与初始尿素进料质量浓度成反比。这是因为水解反应中的水是过量的,而水的蒸发需要消耗大量热量,尿素进料质量分数越低,产品气中的水蒸气就越多,因而蒸汽耗量就会增加。

提高尿素进料质量分数能够提高氨气产量并减少能耗,但液相中的尿素质量分数也会上升,更易发生设备腐蚀,因此推荐尿素进料质量分数取50%。

近些年,我国交通事业飞速发展,施工技术与工程管理对公路工程的施工质量与施工效率具有直接影响,由于公路工程通常具有施工难度大、施工工序复杂的特点,想要满足当前公路工程的施工要求,确保施工保质保量完成,无论是公路设计相关企业,还是施工企业,都要重视施工管理与施工技术研究,勇于探索,不断在施工实践中进行技术创新,进而推动我国公路交通事业的健康发展。

3.2.2 温度

图8为50%尿素进料质量分数、0.6 MPa时,不同温度下液相组分质量分数,图9为该条件下的蒸汽耗量。由图8、图9可以看出:CO2在水中的溶解度接近于零,NH3的质量分数则随温度的升高而降低;随着温度的上升,尿素在液相组分中的质量分数由135 ℃时的19.45%急剧上升至150 ℃时的67.72%,然后缓慢升高至175 ℃时的83.26%;H2O在液相组分中的质量分数与尿素的趋势相反;蒸汽耗量与温度成正比。

图9 不同温度下蒸汽耗量

可见,温度上升有利于加快尿素水解速率,但液相中尿素的质量分数也会增加,导致设备腐蚀加剧。此外,考虑到反应耗热量随着温度升高增加明显,经济性较差,推荐尿素水解反应的温度以150~160 ℃为宜。

3.2.3 压力

图10为50%尿素进料质量分数、150 ℃时,不同压力下液相组分的质量分数。图11为不同尿素进料质量分数下,液相中尿素的质量分数随压力的变化曲线。

图11 不同压力下液相中尿素质量分数

由图10可以看出:CO2在水中的溶解度接近于零;随着压力增大,NH3在液相组分中的质量分数从0.4MPa时的1.11%迅速增加到0.9 MPa时的6.33%;尿素质量分数随压力的增加急剧下降;而H2O的质量分数则迅速上升。因此,提高压力能够降低液相组分中尿素的质量分数,进而降低设备发生腐蚀的风险,但操作压力过高会抑制水解反应及气体的析出,并且增加设备成本。

由图11看出,随着压力的增大,尿素在液体组分中的质量分数急剧下降,并且在不同尿素进料质量分数下呈现相同的趋势。压力在0.6~0.8 MPa范围内,液相中尿素的质量分数下降比较明显。因此,尿素水解压力可选择0.6~0.8 MPa。

4 结 论

1)热解需要热一次风及电能联合作为热源,而水解仅需电厂低温蒸汽,能耗仅为热解的20%~30%。

2)提高尿素进料质量分数能够提高产氨量并降低耗热量,但是随着尿素进料质量分数的增加,液相中的尿素质量分数也在提高,因而更容易发生设备腐蚀,故尿素进料质量分数推荐50%。

3)温度上升有利于加快尿素水解速率,但液相中尿素的质量分数也在增加,导致设备腐蚀加剧,且反应的耗热量随着温度的升高增加明显,经济性较差。因此,尿素水解反应温度以150~160 ℃为宜。

4)提高压力能够降低液相组分中尿素的质量分数,进而降低设备发生腐蚀的风险,但过高的压力会抑制水解反应及气体的析出,并且增加设备成本。综合考虑,操作压力选择0.6~0.8 MPa比较合适。

[1] 成新兴, 武宝会, 周彦军, 等. 燃煤电厂超低排放改造方案及其经济性分析[J]. 热力发电, 2017, 46(11): 97-102. CHENG Xinxing, WU Baohui, ZHOU Yanjun, et al. Ultra-low emission reform scheme for coal-fired power plants and its economic analysis[J]. Thermal Power Generation, 2017, 46(11): 97-102.

[2] 夏怀祥, 段传和. 选择性催化还原法(SCR)烟气脱硝[M]. 北京: 中国电力出版社, 2012: 12-23. XIA Huaixiang, DUAN Chuanhe. Selective catalytic reduction flue gas denitration[M]. Beijing: China Electric Power Press, 2012: 12-23.

[3] 戚春萍, 武文粉, 王晨晔, 等. 燃煤电厂废旧SCR脱硝催化剂中TiO2载体的回收与再利用[J]. 化工学报, 2017,68(11): 4239-4248. QI Chunping, WU Wenfen, WANG Chenye, et al. Recycling and reuse of TiO2carrier from waste SCR catalysts used in coal-fired power plants[J]. CIESC Journal, 2017, 68(11): 4239-4248.

[4] 陈镇超, 杨卫娟, 周俊虎, 等.尿素催化水解特性实验研究[J].中国电机工程学报, 2011, 31(35): 41-46. CHEN Zhenchao, YANG Weijuan, ZHOU Junhu, et al. Experimental Investigation on the properties of urea thermohydrolysis with catalysts[J]. Proceedings of the CSEE, 2011, 31(35): 41-46.

[5] 惠润堂, 韦飞, 闫世平, 等. 国产首套尿素水解装置在大型火电厂的工业应用及技术优化[J]. 中国电力, 2014, 47(7): 150-155. HUI Runtang, WEI Fei, YAN Shiping, et al. The industrial application and technical optimization of first domes-tically-made urea hydrolysis unit in large power plants[J]. Electric Power, 2014, 47(7): 150-155.

[6] SAHU J N, PATWARDHAN A V, MEIKAP B C, et al. Equilibrium and kinetic studies of in situ generation of ammonia from urea in a batch reactor for flue gas conditioning of thermal power plants[J].Industrial & Engineering Chemistry, 2009, 48(5): 2705-2712.

[7] SAHU J N, GANGADHARAN P, PATWARDHAN A V, et a1. Catalytic hydrolysis of urea with fly ash for gene-ration of ammonia in a batch reactor for flue gas condi-tioning and NOreduction [J]. Industrial & Engineering Chemistry Research, 2009, 48(3):727-734.

[8] SAHU J N, RAMA V S, HUSSAIN S, et a1. Optimization of ammonia production from urea in continuous process using ASPEN Plus and computational fluid dynamics study of the reactor used for hydrolysis process[J]. Industrial & Engineering Chemistry, 2010, 16(4): 577-586.

[9] 姚宣, 沈滨, 郑鹏, 等. 烟气脱硝用尿素水解装置性能分析[J].中国电机工程学报, 2013, 33(14): 38-43.YAO Xuan, SHEN Bin, ZHENG Peng, et al. Characteristics of urea hydrolysis equipment for flue gas denitration[J]. Proceedings of the CSEE, 2013, 33(14): 38-43.

[10] 张向宇, 高宁, 张波, 等. 高浓度尿素水解制氨试验研究[J]. 热力发电, 2016, 45(6): 57-62. ZHANG Xiangyu, GAO Ning, ZHANG Bo, et al. Experimental study on ammonia preparation by high concentration urea hydrolysis[J]. Thermal Power Gene- ration, 2016, 45(6): 57-62.

[11] 杨双桥, 马丽君, 谢裕忠, 等. 尿素水解和热解SCR脱硝系统的模拟[J]. 舰船防化, 2016(2): 56-59. YANG Shuangqiao, MA Lijun, XIE Yuzhong, et al. Simulation of SCR denitration system with ammonia prepared by technology of urea pyrolysis and hy- drolysis[J]. Chemical Defence on Ships, 2016(2): 56-59.

[12] 江辉, 吴凤玲, 刘民, 等. SCR脱硝工艺计算实例分析[J]. 环境与发展, 2014, 26(7):65-67. JIANG Hui, WU Fengling, LIU Min, et al. Instance analysis on calculation of SCR denitration process[J]. Environment and Development, 2014, 26(7): 65-67.

[13] KAUSHAL N, AMSINI S, JOHANNES J. Numerical investigation of adBlue droplet evaporation and thermal decomposition in the context of NO-SCR using a multi-component evaporation model[J]. Energies, 2018, 11(1): 222-244.

[14] BERNHARD A M, PEITZ D, ELSENER M, et al. Hydrolysis and thermolysis of urea and its decomposition byproducts biuret, cyanuric acid and melamine over anatase TiO2[J]. Applied Catalysis B: Environmental, 2012, 115/116(15): 129-137.

Mechanism and influence factors of ammonia production using urea

WANG Xiaoning, LI Wenyan, WANG Nini, Bai Chenxi, XIAO Haiping

(School of Energy, Power and Mechanical Engineering, North China Electric Power University, Beijing 102206, China)

The ammonia production methods used in power plants include urea pyrolysis and hydrolysis. Numerical simulation was conducted by Aspen Plus for the two processes in a 300MW coal-fired power plant. From the aspects of urea feed mass fraction, reaction temperature and pressure, the effects of reaction condition on hydrolysis products were investigated. The results show that, compared with pyrolysis, the hydrolysis scheme has a lower reaction temperature, its energy consumption is only about 20%~30% of that of pyrolysis. What's more, low-quality steam can be used as the heat source of the hydrolysis scheme. From the point of energy saving, hydrolysis to ammonia is the best method. The simulation result shows a same tendency with the experimental data, verifying the reliability of the hydrolysis model. When the urea feed mass fraction was increased, the ammonia concentration in the product gas increased, the heat consumption decreased, while the urea in the liquid also increased, which leads to a rise in the risk of corrosion. As the temperature increased, the urea hydrolysis rate increased, but the heat consumption rose rapidly, and the economy was poor. Increasing the pressure can reduce the risk of corrosion. However, excessive operating pressure will inhibit the release of gaseous products. Considering comprehensively, the condition with urea feed mass fraction of 50%, temperature of 150 °C~160°C and pressure of 0.6~0.8 MPa is suitable for the urea hydrolysis.

flue gas denitration, urea, pyrolysis, hydrolysis, Aspen Plus software, reaction condition

X701

A

10.19666/j.rlfd.201809204

王晓宁, 李文艳, 王妮妮, 等. 尿素制氨机理及影响因素分析[J]. 热力发电, 2019, 48(2): 101-107. WANG Xiaoning, LI Wenyan, WANG Nini, et al. Mechanism and influence factors of ammonia production using urea[J]. Thermal Power Generation, 2019, 48(2): 101-107.

2018-09-30

王晓宁(1993—),硕士研究生,主要研究方向为电厂尿素制氨技术,wangxiaoning0128@126.com。

(责任编辑 杨嘉蕾)