混杂纤维复合材料层板的抗弹冲击性能

易 凯 孙建波 杨智勇 杨 坚 贺晔红

(1 航天材料及工艺研究所,北京 100076)

(2 中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043)

文 摘 为了考察混杂纤维复合材料层板的抗弹冲击性能,采用碳纤维织物或玻璃纤维织物与芳纶纤维织物复合材料层共固化的方式,利用热压罐成型工艺制备了几种具有不同面密度及铺层结构的混杂纤维复合材料层板,并进行抗弹冲击性能测试、表观形貌观察和无损检测分析。结果表明:纯芳纶纤维及混杂纤维复合材料层板的钢弹冲击破坏模式相同,均为表层剪切破坏,中间层分层破坏,背层拉伸断裂破坏;层间混杂顺序对复合材料层板的分层缺陷面积有较大影响,当碳纤维层作为背层时,层板的分层缺陷面积为12 863.6 mm2小于玻璃纤维层作为背层时(17 400.5 mm2);当芳纶层作为背板时,混杂纤维复合材料层板冲击后分层缺陷面积与纯芳纶的相当(14 151.0~14 927.0 mm2)。混杂纤维复合材料对层板的抗弹冲击性能有较大影响,混杂后复合材料的弹道极限速度(v50)均有一定程度的提高,其中玻璃纤维/芳纶复合材料的v50从纯芳纶复合材料层板的193.08 提高至204.33 m/s。将碳纤维层或玻璃纤维层作为着弹面层的混杂纤维复合材料层板具有更优异的抗弹冲击性能,其贯穿比吸能(BPI)均优于纯芳纶复合材料层板。

0 引言

芳纶纤维具有高比强度、高比模量以及断裂伸长率高、冲击性能优异等特点[1-3]。研究人员利用这些特点,将芳纶纤维应用在航空发动机风扇包容机匣上,不仅能够有效包容风扇叶片碎片,还可以大大减轻发动机质量[4-5]。为了进一步提高复合材料抗冲击性能,研究者提出了很多方法,其中最有代表性的就是混杂法[6]。研究者发现,混杂纤维增强树脂基复合材料,通过纤维的合理混杂,利用纤维性能的差异匹配复合材料冲击过程中的特点,可以进一步提高复合材料的抗弹冲击性能[6-9]。

本文采用层间混杂的方式,在芳纶纤维增强树脂基复合材料层板的冲击着弹面和背面分别设置了玻璃纤维增强树脂基复合材料层及碳纤维增强树脂基复合材料层,采用铺层热压罐固化的成型方式制备混杂纤维复合材料层板。通过弹道枪发射平头圆柱型钢弹来冲击混杂纤维复合材料层板,对冲击破坏后的层板表观形貌进行观察,对比分析不同混杂纤维、混杂顺序对抗弹性能的影响。

1 试验

1.1 原材料

F-8H3/602 芳纶纤维织物/环氧树脂预浸料,自制。预浸料的含胶质量分数为(48±3)%,纤维面密度为(88±5)g/m2。

T800-6K/602 碳纤维织物/环氧树脂预浸料,自制。预浸料的含胶质量分数为(44±3)%,纤维面密度为(210±10)g/m2。

SW280F-90a/602 玻璃纤维织物/环氧树脂预浸料,自制。预浸料的含胶质量分数为(32±3)%,纤维面密度为(280±20)g/m2。

1.2 混杂纤维复合材料层合板的制备

采用自动下料机裁剪预浸料,以确保纤维方向的准确性。碳纤维及玻璃纤维与芳纶混杂复合材料层板铺层按照碳纤维或玻璃纤维预浸料[(0/90)]n,再铺叠[(0/90)]m芳纶预浸料的方式铺叠,纯芳纶复合材料层板按照[(0/90)]n+m铺层,混杂纤维复合材料层板及纯芳纶复合材料层板的厚度为6.8 mm。固化时,将复合材料层板冲击着弹面设置为贴模具面,以保证固化后层板的贴模面具有平整的表面。采用热压罐固化工艺制备了具有不同面积质量的混杂纤维复合材料层合板。固化后对层板进行无损检测,并按照177.8 mm×177.8 mm 的尺寸加工混杂纤维复合材料抗弹冲击性能测试层板。

1.3 抗弹性能测试

用枪为25 mm 口径弹道炮,用弹为Φ20 mm 的北约柱状楔形破片模拟弹,弹速在480 ~520 m/s。参照GB/T 32493—2016 测试。采用红外光幕测速靶系统,用金属框将样品固定在靶架上,按预标定着弹点垂直靶面入射。抗弹冲击测试完成后,对层板再次进行无损检测。

2 结果与分析

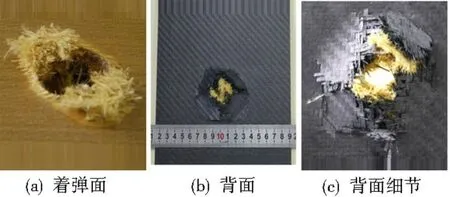

2.1 层板弹丸冲击破坏形貌及破坏模式

抗弹冲击试验过程中,复合材料层板全部被钢弹击穿,其破坏形貌如图1~图5所示。由图可知,对于面板为碳纤维和玻璃纤维的复合材料层板来说,表层的纤维断口均很齐整,表层的破坏形式为剪切破坏。对于芳纶面板的复合材料层板,其着弹面两个方向存在着一定的纤维毛丝,而另外两个方向纤维断口较齐整,如图1、图2及图4着弹面图,这主要是由钢弹的平头弹头在两个方向上存在斜角引起的,其表层破坏模式仍然为剪切破坏。图1~图5背面及侧面看出,冲击破坏后的层板在弹孔周围存在较大面积的形变,钢弹的冲击引起复合材料层板的层间分层破坏,因此复合材料中间层的破坏模式主要为分层破坏;对于背板的破坏形貌,芳纶、玻璃纤维均出现大量的纤维的断裂破坏,这主要是钢弹穿透层板后期,纤维在冲击作用下拉伸断裂破坏所引起的,背板层的破坏模式主要为拉伸断裂破坏。

图1 纯芳纶复合材料层板冲击后破坏形貌Fig.1 Damage morphology of pure aramid laminates

图2 芳纶/碳纤维混杂复合材料层板冲击后破坏形貌Fig.2 Damage morphology of aramid/carbon hybrid laminates

图3 碳纤维/芳纶混杂复合材料层板冲击后破坏形貌Fig.3 Damage morphology of carbon/aramid hybrid laminates

图4 芳纶/玻璃纤维混杂复合材料层板冲击后破坏形貌Fig.4 Damage morphology of aramid/glass hybrid laminates

图5 玻璃纤维/芳纶混杂复合材料层板冲击后破坏形貌Fig.5 Damage morphology of glass/aramid hybrid laminates

抗弹冲击测试前后的试板无损检测结果表明:测试前层板均无缺陷,测试后的缺陷面积见表1。可看出缺陷形式主要为纤维断裂及层间的分层缺陷。

表1 混杂纤维复合材料层板的抗弹性能测试后无损检测结果Tab.1 The results of non-destructive testing of BPI of hybrid composite laminates

对于芳纶/碳纤维复合材料层板,着弹面为芳纶层,背板为碳纤维层,由于碳纤维层的模量较高及较小的变形特性,冲击破坏过程中,碳纤维层对冲击后破坏分层缺陷的扩展具有一定限制作用,因此整体分层缺陷的面积低于纯芳纶复合材料层板。当碳纤维层为着弹面时,钢弹穿透碳纤维层后,冲击破坏分层缺陷在芳纶层进一步扩展,由于缺少了碳纤维层对芳纶层缺陷扩展的限制作用,因此缺陷面积与纯芳纶复合材料层板相当甚至更高。

对于芳纶/玻璃纤维复合材料层板,由于玻璃纤维的拉伸断裂伸长率高于芳纶纤维,因此当芳纶层为着弹面、玻璃纤维层为背板时,玻璃纤维层在冲击破坏过程中会持续的受拉伸载荷作用而发生拉伸断裂破坏,并通过持续变形和分层缺陷扩展等方式吸收冲击能量,因此分层缺陷面积相对于纯芳纶复合材料层板更高。

对于碳纤维/芳纶及玻璃纤维/芳纶复合材料层板,由于分层缺陷主要发生在芳纶复合材料层,破坏模式相同,因此缺陷面积与纯芳纶复合材料层板相当。

2.2 层板抗弹冲击性能

抗弹冲击试验过程中,通过测量可获得钢弹通过复合材料层板前的初速度(v0)以及穿透复合材料层板后的末速度(v1)。复合材料层板的总吸收能量Ea可按照公式(1)计算获得。

弹道极限速度v50是评价靶板防弹性能的通用指标,它是指各弹体弹速接近且50%弹体击穿靶板时全部弹速的平均值。采用近似方法计算弹道极限速度v50,如公式(2)所示。

弹道性能指数(BPI)是评价复合材料抗弹性能结构效率的技术指标,可利用公式(3)计算复合材料层板的弹道性能指数。

式中,Aw是复合材料层板的单位面积质量。

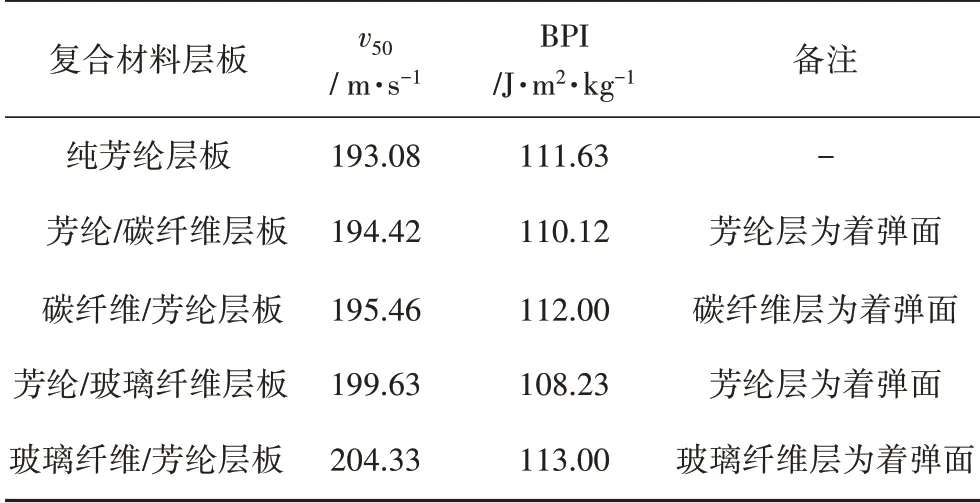

纯芳纶及混杂纤维复合材料层板的抗弹性能测试结果如表2所示。由表2可知,混杂纤维复合材料对复合材料层板的抗弹冲击性能有较大影响。

表2 混杂纤维复合材料层板的抗弹性能测试结果Tab.2 Comparison of impact resistance of hybrid composite laminates

混杂纤维复合材料提高了复合材料层板的v50,碳纤维/芳纶与纯芳纶复合材料层板的v50基本相当,而玻璃纤维/芳纶比纯芳纶复合材料层板的v50更高。

碳纤维/芳纶复合材料层板及玻璃纤维/芳纶复合材料层板具有比纯芳纶复合材料层板更优异的抗弹性能。碳纤维层和玻璃纤维层为层板的钢弹冲击着弹面,主要发生剪切破坏,而碳纤维及玻璃纤维复合材料层板的剪切性能均优于芳纶复合材料层板,因此混杂纤维复合材料层板在冲击破坏过程中,表层的剪切破坏吸收了更多的冲击能量,从而使得将碳纤维层或玻璃纤维层作为着弹面层的混杂纤维复合材料层板具有更优异的抗弹冲击性能。当碳纤维层及玻璃纤维层作为背板时,尽管碳纤维复合材料抗拉伸性能优于芳纶复合材料,以及玻璃纤维复合材料的拉伸断裂伸长率更高,但由于碳纤维层及玻璃纤维层的比例较少,对提高冲击性能的影响有限,并且碳纤维层及玻璃纤维层的密度比芳纶更大,具有更高的面积质量,因此整体来看,碳纤维层及玻璃纤维层作为背板时的混杂复合材料层板相对于纯芳纶复合材料层板的贯穿比吸能BPI更低一些,层间混杂顺序对复合材料层板的抗弹冲击性能有较大影响。

总体来看,将碳纤维层或玻璃纤维层作为着弹面层的混杂纤维复合材料层板具有更优异的抗弹冲击性能。从工程应用及实际需求来看,对于需要综合考虑结构质量和抗冲击性能的包容机匣结构来说,碳纤维复合材料具有更高的结构强度、模量,可以作为金属包容机匣的替代材料,同时,应用芳纶复合材料结合碳纤维复合材料形成混杂纤维复合材料结构,在进一步优化混杂结构的基础上,可以提高复合材料包容机匣整体的抗高速冲击性能。这对保证包容性能同时降低包容机匣质量,提高航空发动机的整体性能具有重要意义。

3 结论

(1)纯芳纶及混杂纤维复合材料层板的钢弹冲击破坏模式相同,均为表层剪切破坏,中间层分层破坏,背板层拉伸断裂破坏。

(2)层间混杂顺序对复合材料层板的分层缺陷面积有较大影响,当碳纤维层作为背板层时,由于碳纤维复合材料更高的强度、模量,可以对芳纶层起到分层缺陷扩展的限制作用,降低分层缺陷面积;而当玻璃纤维层作为背板层时,由于玻璃纤维复合材料具有相当甚至更高的拉伸断裂伸长率,因此冲击引起的分层缺陷会进一步扩展,使得缺陷面积更大;当芳纶层作为背板时,混杂纤维复合材料层板冲击后分层缺陷面积与纯芳纶复合材料相当。

(3)混杂纤维复合材料对复合材料层板的抗弹冲击性能有较大影响,混杂后复合材料的v50均有一定程度的提高,其中玻璃纤维/芳纶复合材料的v50从纯芳纶复合材料层板的193.08提高至204.33 m/s。

(4)将碳纤维层或玻璃纤维层作为着弹面层的混杂纤维复合材料层板具有更优异的抗弹冲击性能,其BPI均优于纯芳纶复合材料层板。