硫酸钾造粒成型率的研究

黎国亮

(国投新疆罗布泊钾盐有限责任公司,新疆哈密 839000)

1 前言

挤压造粒工艺是将粉状物料进行混合,依靠外部压力使物料团聚的干法造粒过程。物料在高压下, 粒子紧密靠近而引起分子力、静电力、价力, 使分子紧密结合团聚成型[1]。DH850挤压造粒机通过将物料由两个反向旋转的辊轴挤压,辊轴由偏心套或液压系统驱动。固体物料在受到挤压时,首先排除粉粒间的空气使粒子重新排列,以消除物料间的空隙。试验利用工业性投产前的设备、工艺调试阶段完成。

2 试验过程

2.1 试验原料

罗布泊牌粉末硫酸钾,微咸水。

2.2 试验设备及仪器

DH850挤压造粒机(6台);强度测定仪;标准筛0.074 mm~4.76 mm。

2.3 试验方法

控制其他条件不变时,分别把水分、粒度、挤压机油压、挤压机主机频率作为变量,配合生产现场进行试验。

3 结果与讨论

根据《造粒初步设计书》确定:挤压机处理能力主要依据试验确定,对于不同物料差异较大,针对公司硫酸钾粉料试验,每台DH850挤压机处理能力在5 t/h~7 t/h之间波动。造粒数量质量流程图如图1。

图1 造粒数量质量流程图Fig.1 Quality flow chart of granulation number

根据《造粒数质量流程图》,算出成型率范围为45.58%~63.81%,计算公式如下:

5÷(65.84÷6)×100%=45.58%

7÷(65.84÷6)×100%=63.81%

得到理论挤压机成型率后,在此基础上开始试验。

3.1 水分影响

原料水分的性质对挤压效果有很大的影响 。物料要进入咬入区, 就必须具有良好的流动性 , 就要求物料的含水量很低。当然,这并不是说,绝对干燥的原料就是最为理想的。把原料加工成绝对干燥品,加工成本将大大提高。而且,少量的水分对于挤压成型过程还是有利的。不同的物料具有不同的最佳含水量范围。对于化肥来说, 实际操作范围大约在0.5 %~2 %左右[2]。

在进挤压机前的上料皮带上安装一个喷淋头,用于控制微咸水的加入量。控制其他工艺条件及设备参数不变,现场控制水分范围在0.4%~1.4%之间,找到水分和成型率的关系,如表1。

表1 挤压机水分与成型率关系表Tab.1 Relation table of moisture and molding rate of squeeze machine

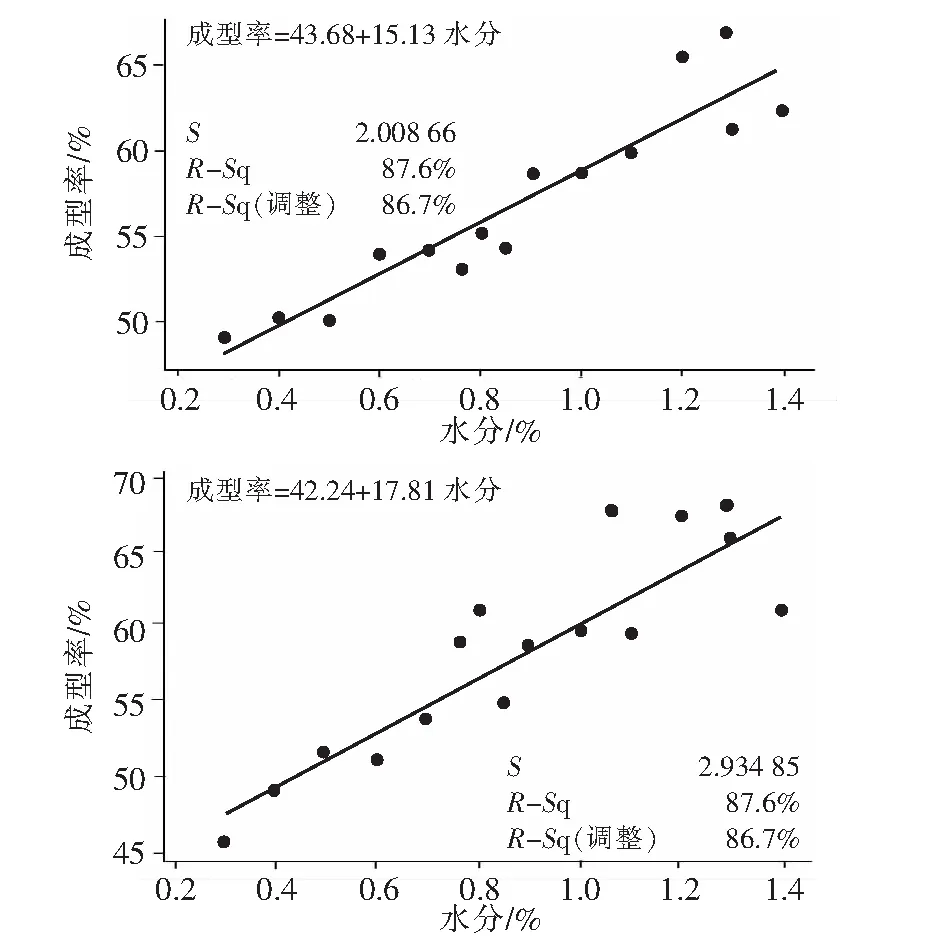

利用MINI-table软件,分别对6台挤压机做拟合线图,得出R-Sq(R2)分别为:0.867、0.808、0.862、0.896、0.916、0.797。当R-Sq大于0.8时,说明两个变量拟合度高,且成正相关关系。但在水分过大时,挤压强度过低,且容易堵塞管道。拟合线图见图2。

3.2 挤压机油压影响

控制其他工艺条件及设备参数不变,直接在挤压机上调节油压,油压范围控制在7 MPa~14 MPa之间。油压与成型率关系见图3。

图2 拟合线图(1#、2#挤压机)Fig.2 Fitted line plot (1#,2# squeeze machine)

图3 水分相同条件下油压和成型率关系图Fig.3 Relation table of oil pressure and molding rate under the same condition of moisture

找到水分相同条件下,油压和成型率的关系。通过折线图发现规律:水分相同条件下,油压越大,成型率越高。但在实际操作时发现,挤压机油压大于12 MPa时,挤压机会出现漏油现象。

3.3 挤压机原料粒度影响

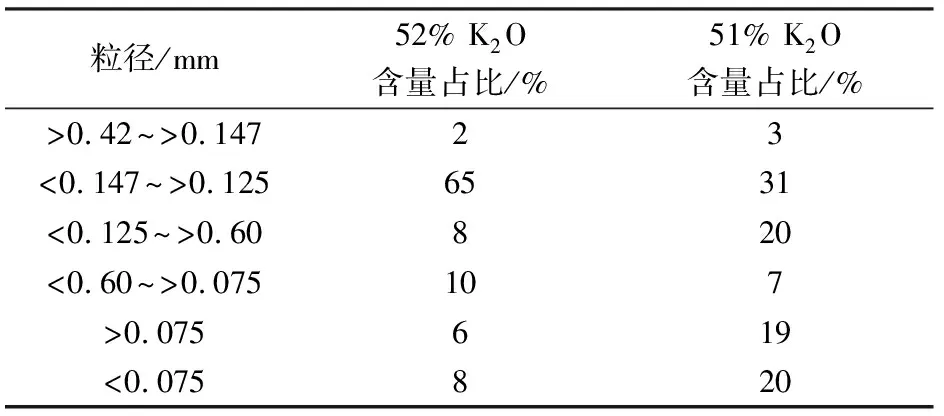

51%(K2O含量)粉末较细,52%(K2O含量)粉末粒度相对较大,通过筛析,得出不同粉末的粒度分析数据。筛析数据见表2。

表2 51%(K2O含量),52%(K2O含量)粉末筛析数据表Tab.2 Powder sieve data sheet of 51% K2O content and 52% K2O content

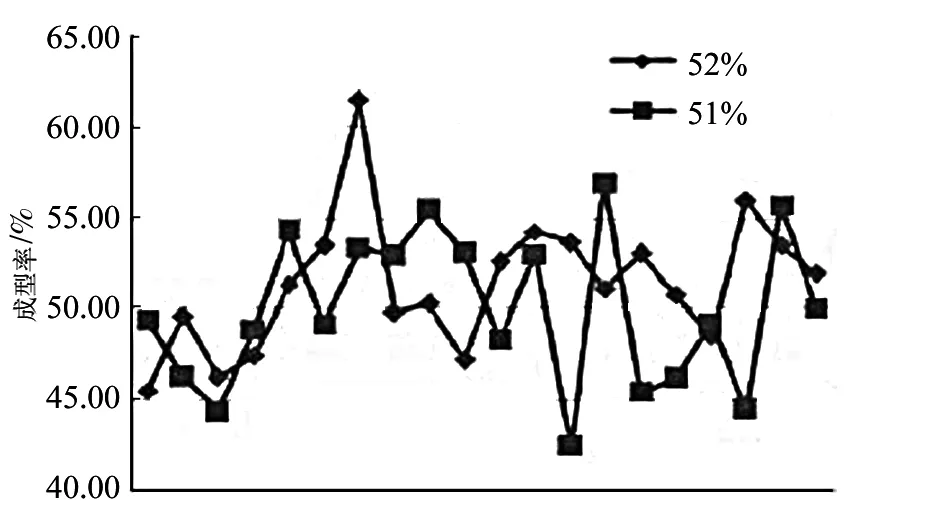

51%粉末大于0.147 mm的占34%,52%粉末大于0.147 mm的占67%。根据相关化验数据,从《造粒生产报表》中找出51%、52%上料时间,从而找到对应成型率,随机选取部分数据,得到如图4。

图4 不同粒度对成型率的影响Fig.4 Effect of different particle sizes on molding rate

从折线图4中可以得到结论:粒度对成型率无影响。

3.4 挤压机主机频率影响

经查阅挤压机资料,主机转速决定了产量,主机转速越高,产量越大。实践证明,对于任何挤压机来说,并非产量越大越好,一般控制在主机最高转速80%,转速过大,物料在螺杆中停留时间小,成型率低。车间挤压机主机频率控制在70%~80%以内,符合标准。因此得到结论,主机频率控制合适就不会对成型率产生影响。

4 结论

本着“提质增效”的原则,根据现场生产试验,得到了适合生产的工艺控制指标,水分控制在0.9%~1.1%,油压控制在11 MPa最佳,挤压机主机频率控制在70%~80%以内。对于硫酸钾粉料没有要求,粒度对于成型率没有影响。