麻花钻后刀面线切割专用夹具设计与试验研究∗∗

沈 钰 白海清

(陕西理工大学机械工程学院,陕西汉中723001)

麻花钻作为最常见的钻孔刀具,被广泛应用于汽车制造、航空航天及医疗器械等各行各业机械钻孔作业中。然而,麻花钻后刀面复杂的曲面结构,一直都是刀具制造的难点。且随着各种新型难加工材料在机械生产中的应用增多,更是加剧了麻花钻后刀面在钻削过程中的磨损。锥面刃磨法是以砂轮刃磨麻花钻后刀面的成形方法,是当前最为常用的刃磨方法,但由于其方法易造成钻头磨削烧伤、刃磨参数多且刃磨装置结构复杂等缺点,已难以满足现代机械生产的需求。

电火花线切割是一种非接触式,无显著机械切削力的特种加工方式,其加工方式仅与材料的导电性能和热学性能有关,不受材料硬度的限制[1]。它的出现为解决难加工材料及复杂形面的工艺问题提供了有效途径。此外,为了提高线切割成形加工的质量、效率以及满足对特殊工件结构加工的需求,国内外学者对于线切割专用夹具的设计也进行了诸多研究。CHENG等[2]针对复杂微/纳米刀具难加工的问题,设计了一种六轴电火花线切割机;燕冬[3]为解决微小孔难加工的问题,设计了一种可安装在线切割机床上辅助线切割机床穿微小孔的装置;余辉庆等[4]针对电火花线切割传统走丝方式存在的优缺点,提出了一种新型无限循环单向走丝方式,并基于循环单向走丝原理,设计并实现了轴辊式循环单向走丝机构。

本文根据麻花钻锥面后刀面的成形原理及电火花线切割机床的加工特点,采用一种以电极丝代替砂轮加工成形麻花钻后刀面的新方法[5],并建立麻花钻后刀面线切割成形的数学模型。针对麻花钻后刀面复杂的曲面结构,设计线切割专用夹具,并分析其运动方案。利用CAD/UG软件建立专用夹具的二维简图及三维模型。根据其设计研制专用夹具,并在电火花机床上进行切割试验。测量分析其加工成形的刀具几何角度,验证该成形方法及专用夹具设计的可行性。

1 麻花钻后刀面线切割成形数学模型

1.1 麻花钻后刀面线切割成形原理

锥面刃磨法的成形原理是以直线型的主切削刃作为圆锥母线,母线绕圆锥轴线回转形成麻花钻后刀面。针对砂轮刃磨加工中存在的问题,根据其刃磨原理,采用以电极丝替代砂轮,并结合数控电火花线切割机床的圆弧插补和锥度切割功能,实现对麻花钻后刀面的切割成形。其原理如图1所示。

根据图1分析可知,仅需对4个成形参数的调整,即半锥角δ、轴间角θ、锥顶距A以及偏距e,即可实现麻花钻锥面后刀面的成形。此外,为了消除或避免成形麻花钻后刀面产生“翘尾”现象,并确保横刃斜角ψ在规定的合理值范围内,在调整上述成形参数之前,需先将麻花钻绕自身轴线逆时针旋转角度β[6]。

为了便于麻花钻后刀面复杂曲面的加工及成形参数的调整,故采用线切割专用夹具,确保锥体轴线始终保持在竖直方向;利用线切割机床锥度切割功能的加工特点,调整电极丝锥度,使其与锥体轴线成半锥角δ;并结合机床坐标工作台的圆弧插补功能实现麻花钻钻体绕假想锥体轴线的回转运动。

1.2 麻花钻后刀面方程的建立

根据图1建立O-XYZ正交坐标系,坐标原点O为圆锥面锥顶,Z轴与圆锥面的轴线重合,Y轴与圆锥面轴线垂直;另外,再建立o-xyz正交坐标系,其中原点o为钻轴与Z轴的交点,z轴即为钻轴,y轴与麻花钻中剖面重合且与钻轴垂直,砂轮与Z轴负方向的夹角即为半锥角δ。

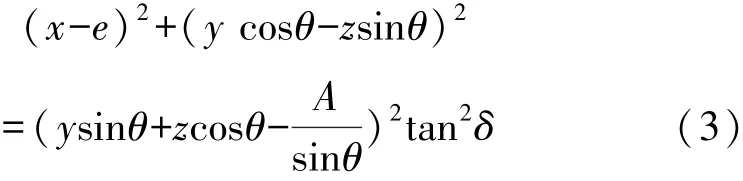

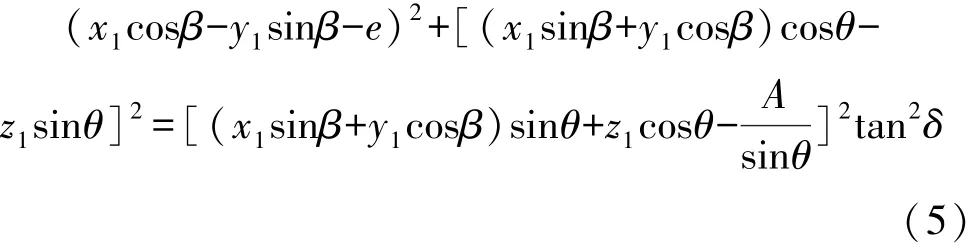

在坐标系O-XYZ中,由几何关系可知麻花钻后刀面的锥面方程为:

令坐标系O-XYZ先沿Z轴负方向平移A/sinθ的距离,再沿X轴负方向平移e的距离,使两坐标系原点重合,即O点与o点重合,然后让O-XYZ绕OX逆时针旋转θ角度,经过平移和旋转变化使两坐标重合,其坐标变换关系为:

将式(2)代入式(1)中,可得麻花钻一侧后刀面的方程为:

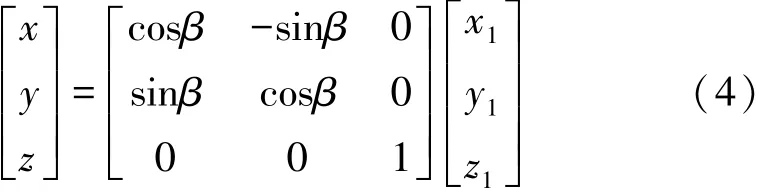

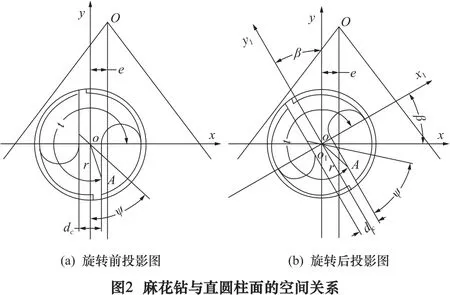

麻花钻与直圆柱的空间关系如图2a所示,为了避免“翘尾”现象的发生,将钻头再绕自已的轴线逆时针旋转,即将坐标系o-xyz绕oz轴逆时针旋转β角到新建坐标系o1-x1y1z1,如图2b所示,坐标二次旋转的关系为[6]:

将式(4)代入式(3),则麻花钻后刀面的方程:

2 专用夹具的运动分析及结构设计

根据麻花钻锥面后刀面线切割成形原理及电火花线切割机床的加工特点,设计并分析其线切割专用夹具的运动方案。对于夹具运动方案的设计需对成形运动进行合理的分解。此外,在满足夹具能够准确调整各个成形参数的同时,还需避免夹具各部件间的运动干涉。线切割专用夹具的运动方案如图3所示。

根据麻花钻后刀面线切割成形的加工过程及图3分析可知,其线切割专用夹具是直接固定在线切割机床上的。通过机床X、Y轴的调整可确定专用夹具与电极丝间的相对位置,同时也实现了对麻花钻轴线与后刀面锥面轴线偏距e的调整。转动手轮可实现导轨块在丝杠上的直线运动1,调整锥顶距A;利用转盘的旋转运动1可实现对钻夹头0°~90°的转动,完成对轴间角θ的调整;直线运动2是由弹簧拉杆控制,结合钻夹头自身旋转运动2形成分度装置,确保了麻花钻后刀面成形加工的对称性。利用CAD/UG软件绘制了线切割专用夹具的二维简图及三维模型,如图4、图5所示。

3 试验与分析

根据线切割专用夹具的运动分析与结构设计,对其进行了实体样机的研制,如图6所示。本文试验平台采用苏州宝时格公司研制的DK7732TM型数控中走丝电火花线切割机床,其机床各电参数的参数范围及机床示意图如表1、图7所示。线切割专用夹具在机床上的安装位置如图8所示。

表1 各电参数的参数取值范围

本试验选用直径10 mm的高速钢钻头毛坯进行后刀面的成形加工,其成形参数如表2所示。然而,由表1可知,电火花线切割机床各电参数的取值范围较大,且在切割加工过程中,脉冲宽度、脉冲间隙、峰值电流、开路电压等电参数是影响加工材料去除率及表面粗糙度的主要因素,对于不同材料,选择的电参数也不同,故直接切割麻花钻后刀面效率低、且成本大[7-9]。因此,在麻花钻成形切割试验之前,需先用高速钢方形钢条进行试切试验。

通过单因素试验及正交试验耦合的试验方法,分析其脉冲宽度、脉冲间距、功放管数和加工限速4个电参数对高速钢材料表面粗糙度Ra的影响规律。利用极差与方差分析,确定各电参数影响性能指标的主次顺序。

在极差分析表中,根据极差R的大小可判定各因素的主次顺序,R值越大,表示该因素的水平变化对试验结果的影响越大。且通过方差分析的公式计算,可以得出各因素影响性能指标的显著性。根据平均值的大小可选定各因素的优水平,平均值越大,影响越大。在电火花线切割加工过程中,切割工件的表面粗糙度值越小,即平均值越小,加工工件的表面质量越高,故获得最优参数组合如表3所示。为后续线切割加工成形麻花钻后刀面的参数选择提供一定的参考依据。

表2 麻花钻后刀面成形参数

表3 最优参数组合

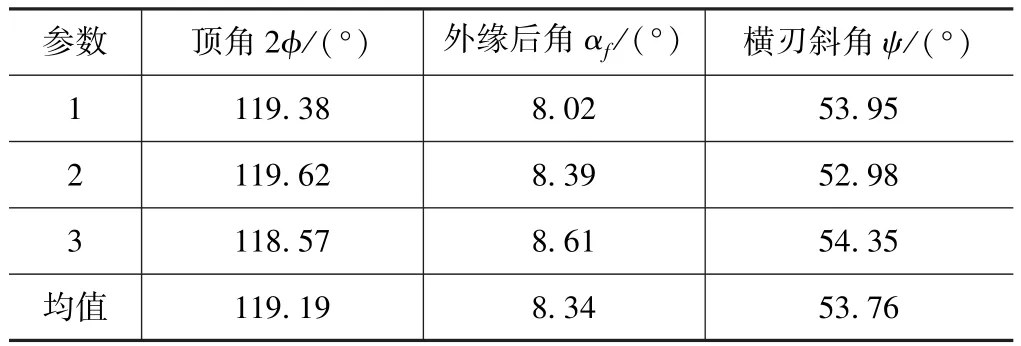

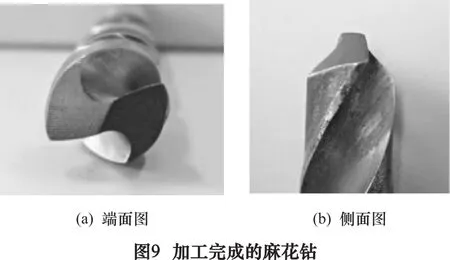

利用上述试验获得的最优参数组合,并结合麻花钻后刀面线切割专用夹具,通过电火花线切割机床的锥度切割及机床坐标工作台的圆弧插补功能即可实现麻花钻后刀面线切割的成形加工,其成形后的麻花钻后刀面如图9所示。对于线切割成形麻花钻后刀面的几何角度,可通过CCD摄像机及LabVIEW软件测量与分析[10]。其刀具几何角度的测量值如表4所示。

根据表4分析可知,其线切割成形麻花钻几何角度的均值符合标准钻头几何角度理论值的取值范围,故验证了该麻花钻后刀面线切割成形方法及专用夹具设计的可行性。

表4 麻花钻几何角度的实测值

4 结语

(1)根据麻花钻锥面后刀面的成形原理及电火花线切割技术,采用了一种新型加工麻花钻锥面后刀面的成形方法,即以电极丝替代砂轮切割加工,建立了麻花钻后刀面线切割成形的数学模型,设计了线切割专用夹具,并确定了专用夹具的运动方案。

(2)利用CAD/UG绘制了专用夹具的二维简图与三维模型,并研制了麻花钻后刀面线切割专用夹具的实体样机。通过实际切割试验验证了该线切割成形方法及专用夹具的可行性,为解决麻花钻复杂后刀面的成形方式提供了一种新的思路。同时也为麻花钻后刀面线切割专用夹具的设计及提高机床加工工件的质量提供了一定的参考与借鉴。