铝合金驾驶室安全性能优化分析

张德伟,孔雪,李冰,祝哮,孙巍,王东辉

(辽宁忠旺集团有限公司,辽宁辽阳 111003)

0 引言

近几年随着电商平台的快速发展和网购的爆炸式发展,我国快递规模持续扩大。快递业务规模的扩大对物流车的需求量也不断增加,新能源物流车成为同城物流配送的主要增长极。但由于受制于续航里程、充电时间以及配套充电设备不完善等因素,电动车暂时适用于中短程的行驶路线。为降低物流成本,增加续航里程,新能源物流车的轻量化势在必行。

铝合金的密度约为钢的1/3,回收利用率高,成型简单,已成为目前应用最广泛的轻量化材料。在保证车辆的结构可靠性和安全性能的前提下,尽可能地降低车辆的整备质量,从而提高车辆的续航里程,为此将新能源物流车的驾驶室材料用铝合金,主要采用挤压成型技术。

目前新能源物流车的驾驶室采用平头框架类型,乘员生存空间较小,因此一旦发生类似正面撞击事故时,乘员容易受到挤压伤害而危及生命。为消除在意外事故中驾驶室内乘员受伤的危险,保证驾驶室的生存空间,文中依据GB 26512-2011《商用车驾驶室乘员保护》的要求,对驾驶室进行正面撞击的仿真分析优化,保证驾驶室满足生存空间要求。

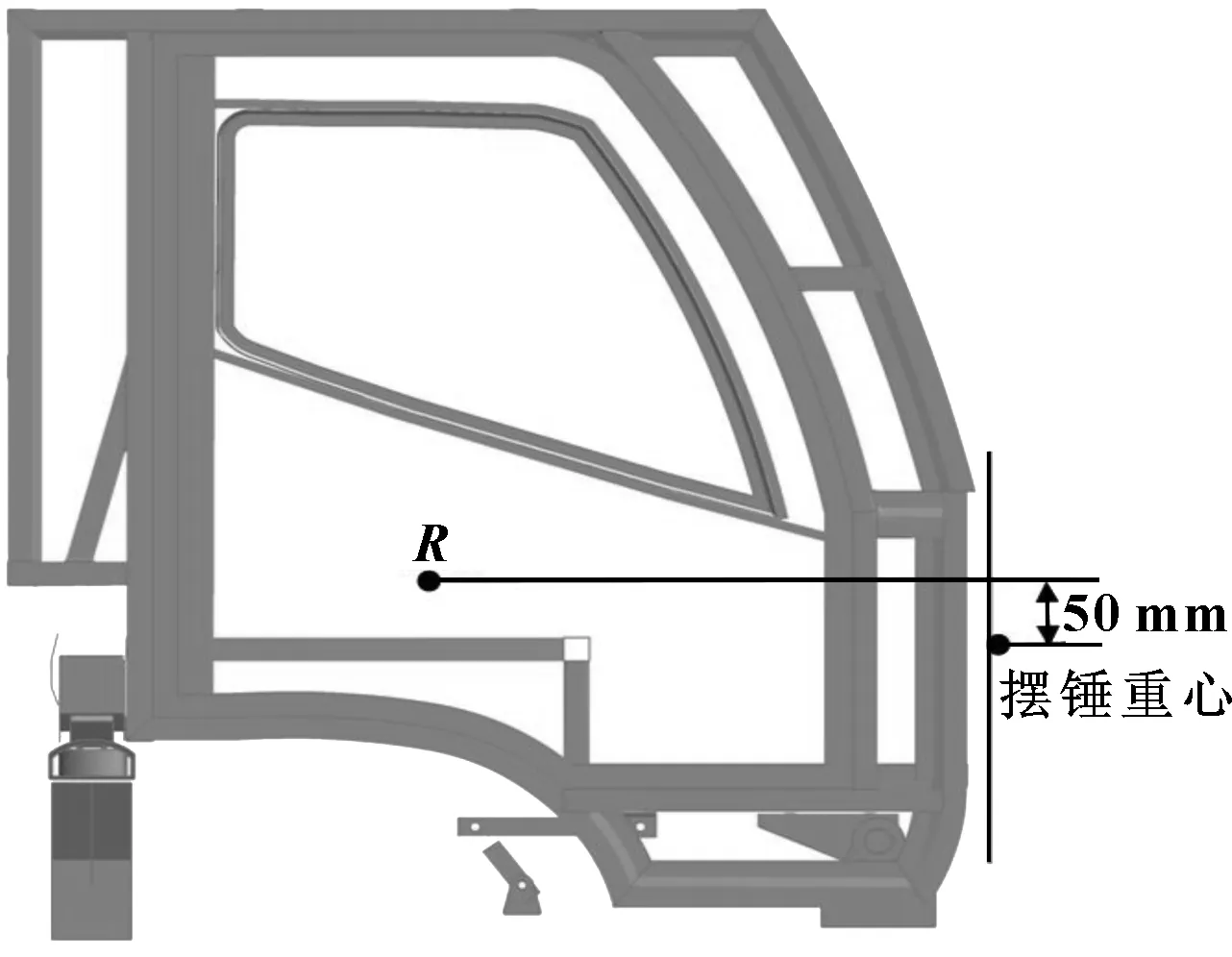

1 法规解析

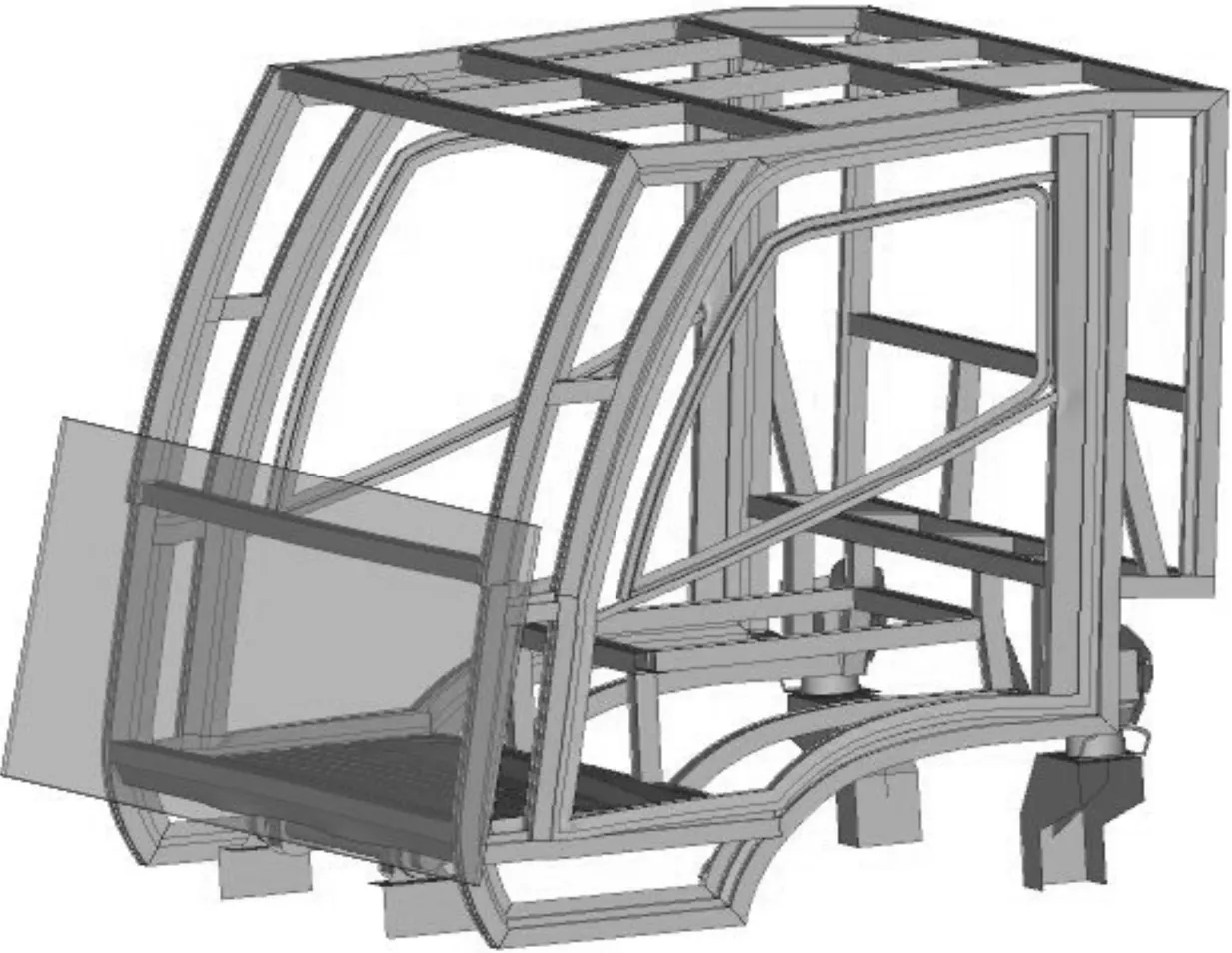

正面冲击时驾驶室固定,正面冲击摆锤从前向后撞击驾驶室,冲击摆锤宽度为2 500 mm,高度为800 mm,质量为1 500 kg,摆锤重心位置低于驾驶室座椅(点R) 50 mm。当车辆的最大设计质量不大于7 000 kg时,撞击能量为29.4 kJ。当车辆的最大设计质量大于7 000 kg时,撞击能量为44.1 kJ。撞击工况如图1所示。

图1 撞击工况示意图

2 正面撞击初步结果分析

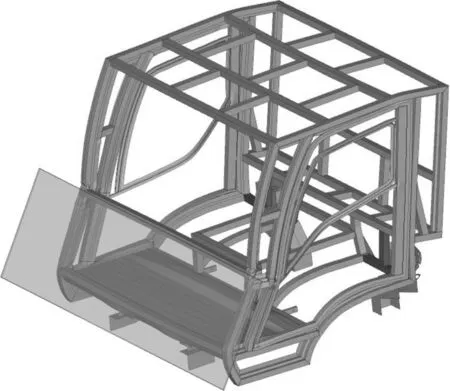

2.1 驾驶室框架变形

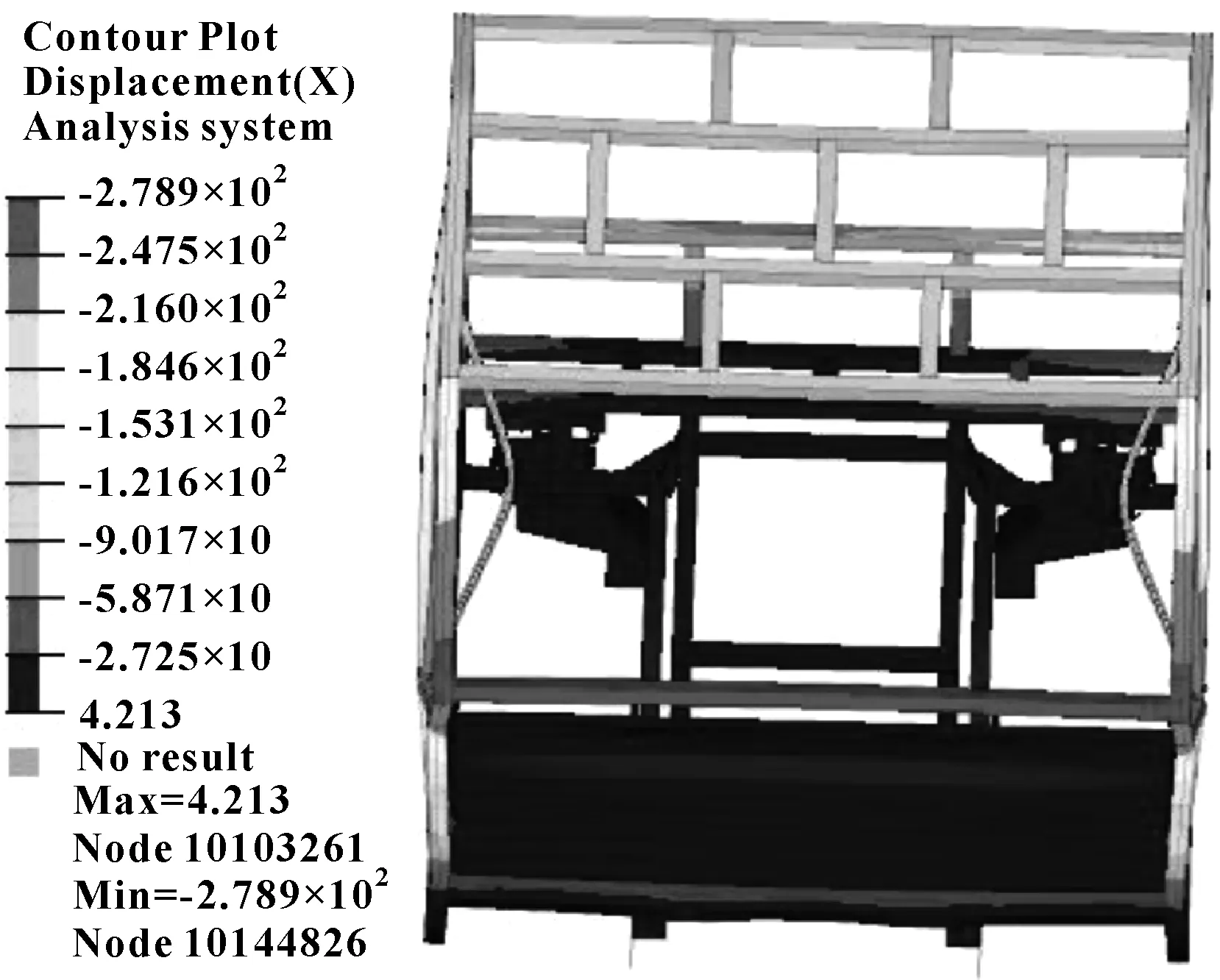

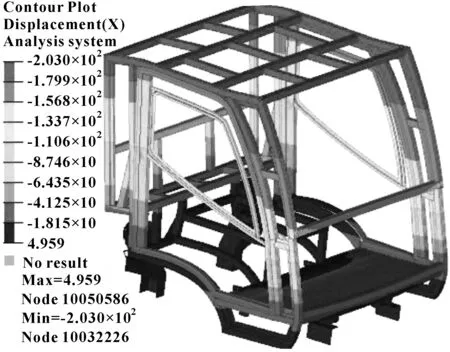

驾驶室框架是正面冲击工况下的主要传力通道,是整个结构设计的基础。当正面冲击摆锤撞击到驾驶室前部时,由于底部强度大而上部相对比较薄弱,导致摆锤发生偏转,偏转后导致对上部的冲击力较大,上部结构偏弱使得驾驶室上部侵入较大而影响驾驶室的生存空间。最终导致驾驶室的最大侵入高达278.9 mm。驾驶室整体变形图和纵向侵入云图分别如图2—图3所示。

图2 驾驶室变形图

图3 驾驶室纵向侵入云图

2.2 门框变形

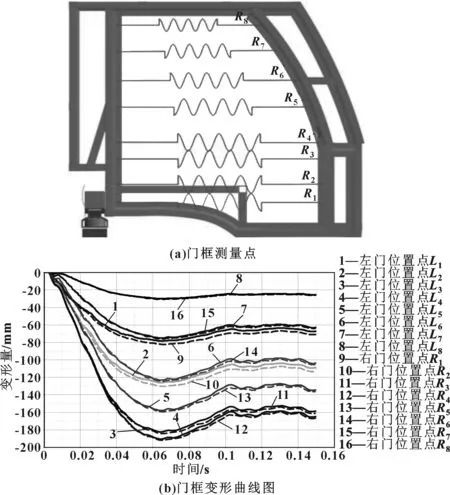

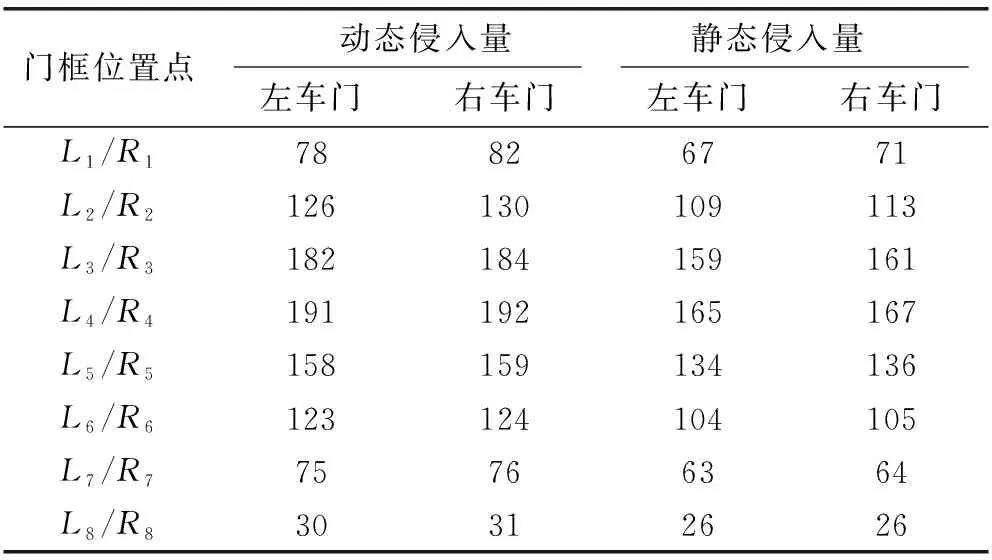

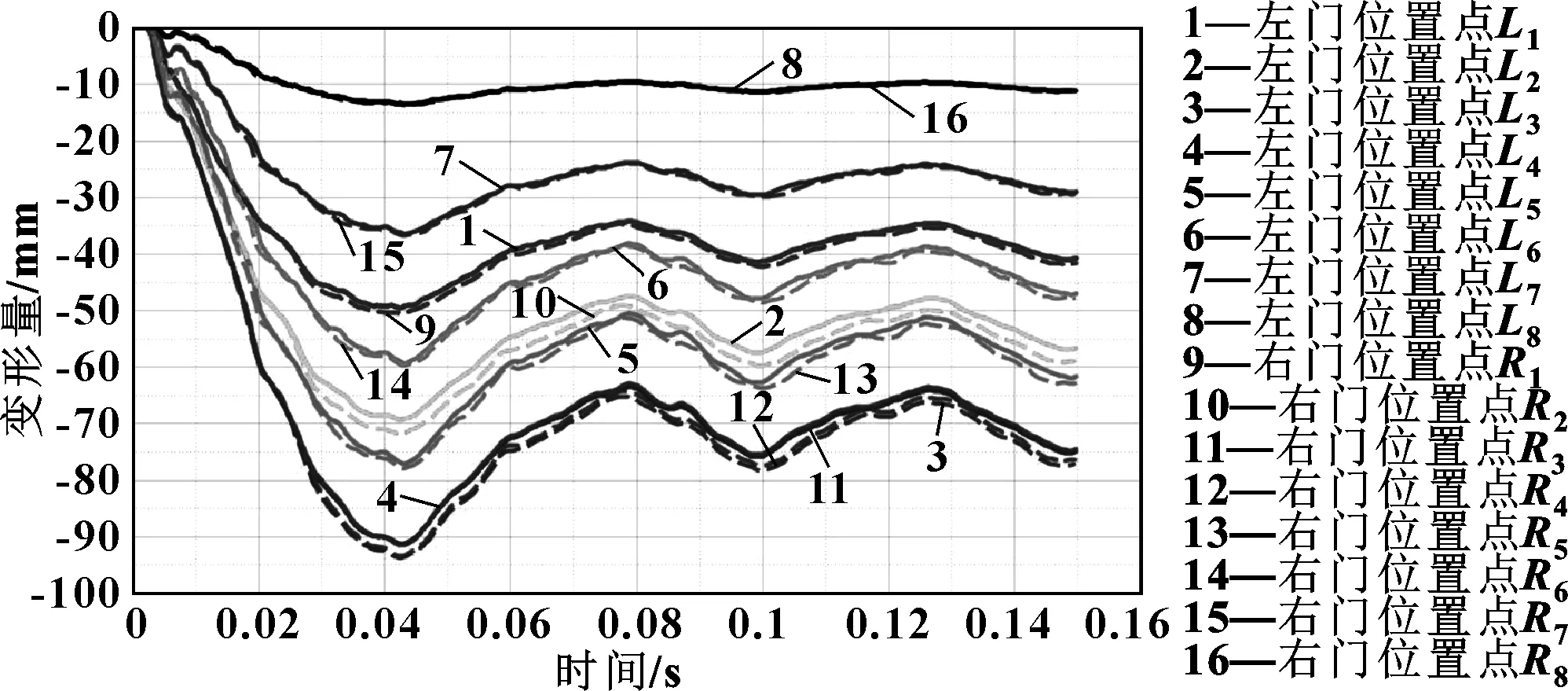

车门是正面冲击工况下重要的辅助传力通道,在整个结构设计中具有重要的支撑传力作用,也是发生事故后重要的逃生通道。正面冲击后,由于车门中部支撑刚度不足导致向内折弯,不能起到很好的传力作用导致驾驶室增大,车门框变形很大而使车门难以打开。车门变形图如图4所示,门框测量点及门框变形曲线图如图5所示,其变形值如表1所示。可见左、右门框变形量基本一致,说明左、右门框的结构和传力能力相当。

图4 车门变形图

图5 门框变形试验

mm

3 优化方案

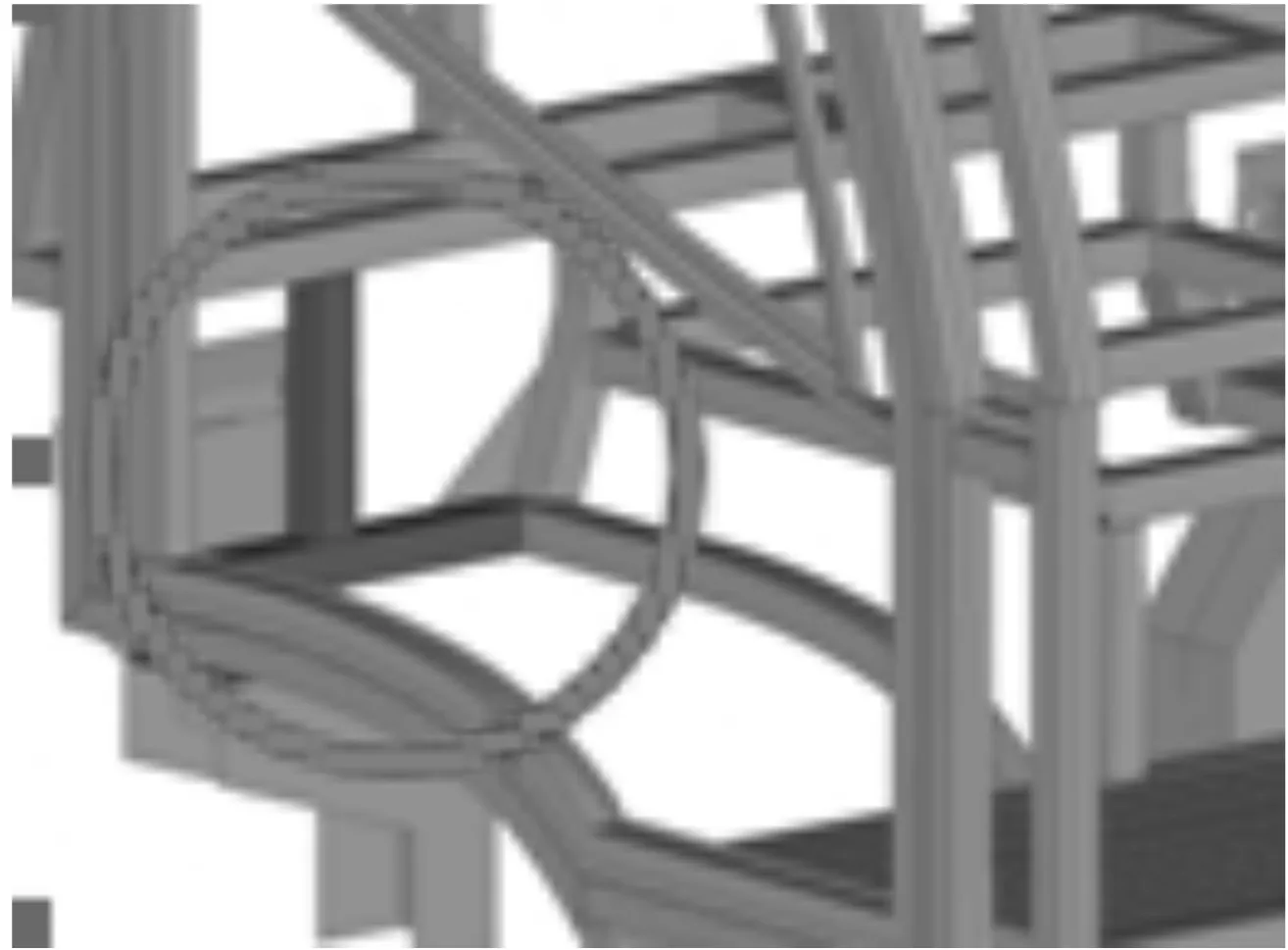

由于驾驶室实际下部固定在车架上,而上部没有固定机构,受到正面冲击时类似悬臂梁结构,为了使驾驶室减少侵入,加强底部支架结构,如图6所示。

图6 底部加强件

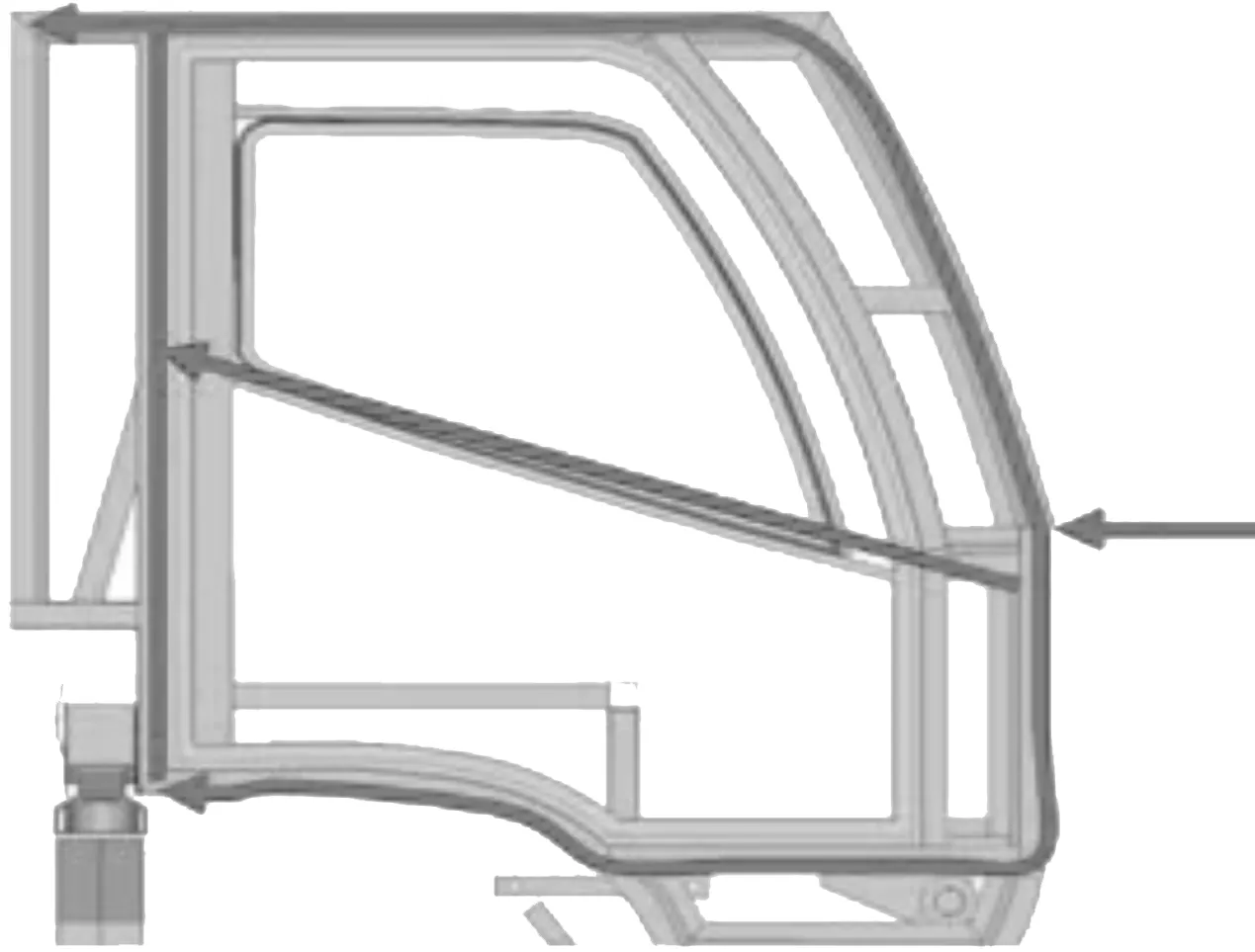

正面冲击时,冲击力主要靠两侧的框架结构来承载,因此要加强两侧的框架结构来承受住正面的冲击,同时车门中部支撑要有足够的承载能力辅助两侧框架将力顺次传递,最终保证驾驶室有足够的生存空间。传力通道示意图如图7所示。

图7 传力通道示意图

4 优化结果分析

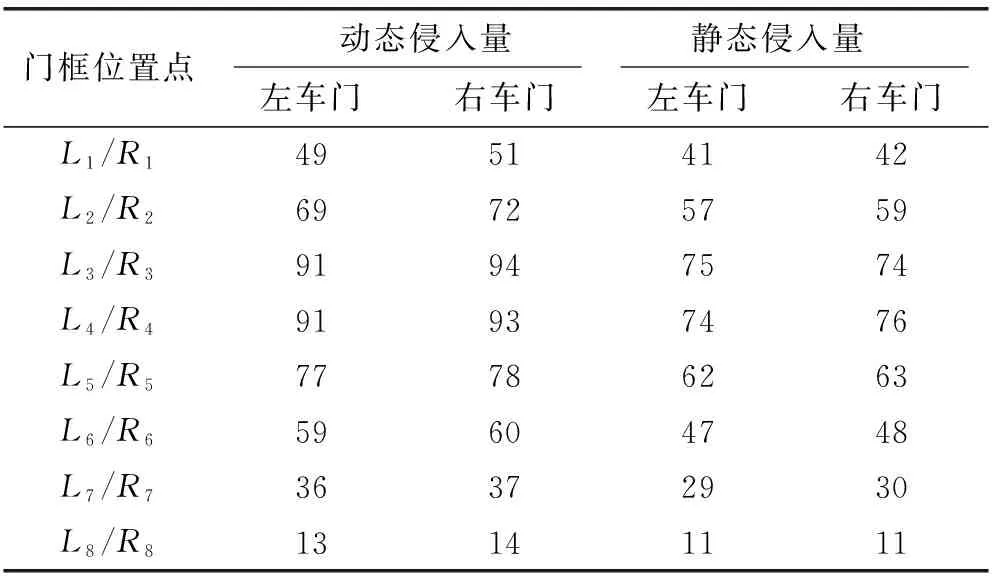

由于驾驶室上部结构加强,纵向传力能力提升,车门中部支撑件加强后稳定传力,优化后正面撞击后驾驶室整体变形图和纵向侵入云图分别如图8—图9所示。由图9可知,驾驶室的最大侵入量为203.0 mm,增加了驾驶室生存空间。优化后门框变形曲线图如图10所示,可知变形门框动态最大变形量为93.6 mm,静态最大变形量为77.2 mm,门框变形值如表2所示。可见优化后的左、右门框变形量基本一致且变形量较小,正面冲击后左、右车门都能正常开启。

图8 优化后驾驶室变形图

图9 优化后驾驶室侵入云图

图10 优化后门框变形曲线图

mm

5 结论

(1)驾驶室框架是正面冲击工况下的主要传力通道,是整个结构设计的基础,在设计中要保证其足够的强度。

(2)车门是正面冲击工况下重要的辅助传力通道,在整个结构设计中具有重要的支撑传力作用,在设计中要保证其合理的支撑强度。

(3)驾驶室经过结构优化后,纵向传力能力提升,车门中部支撑件加强后稳定传力,满足驾驶室生存空间要求。

(4)驾驶室通过采用铝合金材料实现了轻量化目标,而且其安全性能满足法规要求,可有效提升续航里程,增加市场竞争力。