爆炸法消除焊接残余应力对金属材料常规力学性能的影响

张 量

(江西省锅炉压力容器检验检测研究,江西 南昌 330029)

我国使用消除焊接残余应力处理方式包括:退火、喷丸、振动等。其中退火效果较好,但其对于能源与成本消耗较高;喷丸处理方式仅处理表层残余应力,且费用消耗较高;而振动方式处在未全面推广阶段。爆炸法作为苏联消除残余应力方式之一,随着不断探索与研究可以得知,该种方式可行性较高,但因我国对这方面研究较少,仍需要针对爆炸法消除焊接残余应力对金属材料常规力学性能的影响展开研究,从而确保爆炸法可以顺利应用在我国工业发展中。

1 试验材料及方式

1.1 试验材料

本次试验主要是在400×300×10mm低碳钢板试件上完成。试验材料表面通过刨床进行加工后,其表面光洁度达到▽5,待针对材料进行加工后,针对其展开退火处理,以此来实现消除加工过程中产生的初应力。焊件主要是在低碳钢板上展开双面堆焊而成,焊接电流为700安~750安、电弧电压为36伏~40伏、焊接速度约410/55mm/秒。此外,本次试验所用炸药又被称作为“橡皮炸药”,其主要是由黑索金、天然橡胶制作而成,该炸药质底较为均匀、形状与橡皮板较为相似。同时其具备质地较为柔软、易加工、便携带、易安放等特点。

1.2 试验方式

在测量焊接残余应力时,主要是通过小孔释放法来实现。在测量焊件残余应力时,因试验材料与薄板之间较为接近,因此,认定其应力分布属于同一平面问题,同时两个主应力方向属于已知状态,由此,就可以计算出纵向与横向残余应力[1]。

2 试验结果及分析

2.1 晶界变化

在金属材料中一旦出现不同晶粒之间晶界对位错情况时,这时就会对金属材料内部结构产生阻碍作用,同时也会不断增加金属材料变形时错位运动阻力,最终增加错密度,以此来实现强化金属材料强度。在金属材料中,材料在正常情况下的变形主要通过位错的滑移和攀移实现。由于晶粒内部缺陷相对较少,位错可以相对自由地滑动。当位错在外力作用下碰到晶界后,由于材料中的大部分晶界都可以看成原子混乱区,在晶界处晶体的平移对称性和旋转对称性被打破,位错滑动被阻碍,在晶界处形成应力集中。通过晶界阻碍位错抑制形变,材料的强度得到了提高。另一方面,由于晶界对称性的缺乏,其本身就是天然的位错源。因此在外力的进一步作用下,晶界处的位错塞积会诱发晶界在另一侧晶粒诱发位错源开动新的位错,从而使得材料继续发生形变。因此,晶界作为位错源在一定程度上又可以开动新位错释放应力,防止材料由于过高的应力集中形核裂纹,从而提高材料的韧性。

2.2 应变与错位变化

在金属晶体中出现位错情况时,就会促使临界切应力与理论值之间存在差异,同时也会促使临界切应力小于理论值。因位错交互作用与相互缠绕作用可以有效实现增加金属材料位错密度,并且也会增加位错运动难度,最终实现强化金属材料,使金属材料力学特点,例如:强度与硬度等不断增加。因为金属材料中位错状态较为复杂,促使现代构建的位错模型仅仅能够显示出金属强化中位错状态。此外,当针对进行机械加工时,多数工件均需要通过多道工序完成加工,同时也需要借用部分机械加工设备来实现加工,最终使金属材料成为一个可以使用产品。

2.3 喷丸处理过程

所谓分选主要是将标准件与被检件相互对比,所以,当试件需要展开分选时,就可以提前准备样品以免出现相混情况各不相同。在分选过程中方法较多,如:涡流、温差电等多种强化方法,其中涡流强化法无法轻易对材料展开准确鉴别,例如:在退火钢这种材料中含有一定量份的碳与硅。但准确量份一定会有所不同,通过涡流强化法能够轻易强化出碳实际量份,但却无法强化出硅实际量份,但通过喷丸强化工艺技术就可以轻易强化出来。又如:在针对钢材料中碳量份完全相同,与非合金碳钢展开分选过程中,或是针对不脱氧钢材料与镇静钢展开合金强化过程中,都是喷丸强化工艺技术更加适合,焊接残余应力消除效果更加有效。

2.4 结果对比分析

在针对金属材料常规力学性能检测结果对比后可以发现,普通金属常规力学性能较小,同时二者之间差异较小,在测量过程中难度较高,例如:铜、铝等。

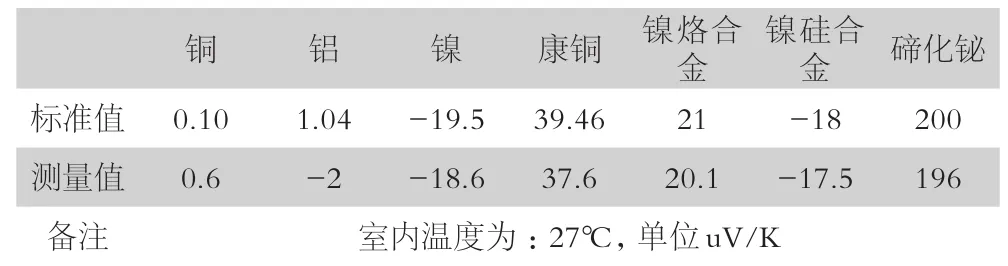

表1 不同金属材料常规力学性能检测结果

但爆破法可以精准测量出部分常规力学性能较高的金属材料,例如:镍、康铜、镍烙合金、镍硅合金、碲化铋等。具体情况如表1所示。

爆破法在应用过程中,可以实现对部分合金金属材料分选,即为镍基合金,同时对于半导体材料常规力学性能测量结果,可以有效判断其导电类型。在针对不同铝合金板进行对比测量时,其中一块铝合金板属于正常,而另一块铝合金板中则出现疲劳裂纹,通过运用爆破法对这两块铝合金板进行测量后,发现正常铝合金板与疲劳裂纹铝合金板常规力学性能之间并未出现较大差异,这时测量过程难度就会不断增加[2]。

3 结语

综上所述,因多数金属材料常规力学性能较小,在针对其焊接残余应力情况进行检测时,就应运用高于细微级别精度设备与技术,同时也表示其对于应力采集设备要求较高。在针对金属材料表面温差进行测量过程中,因测量温差会导致最终测量常规力学性能结果出现不准确情况。但在对常规力学性能较大(高于10uV/K)金属与其合金进行爆破法处理时,通过常规力学性能测试方式可以有效实现准确测量,可以有效实现判断材料准类,最终实现对材料分选。