BLDCM霍尔位置传感器信号故障诊断及重构

支康仪,武登云,史永丽

(北京控制工程研究所,北京 100190)

0 引 言

无刷直流电动机(以下简称BLDCM)使用位置传感器检测转子位置来控制电流换相,因其高可靠性、高性能和小体积等优点被广泛应用于航空航天、机械、汽车等工业领域与家用电器领域。但在恶劣环境或者长时间运行情况下,霍尔位置传感器易发生故障,产生断相等问题,电机出现大电流甚至会烧毁元器件。因此,BLDCM位置传感器信号的故障诊断及容错十分必要。

近年来,位置传感器信号故障引起了国内外学者的注意,提出了一些故障诊断及容错方法。文献[1-2]利用正常传感器信号上一周期的高低电平宽度估算得到下一周期的高低电平宽度,与实际信号电平宽度对比,当差距过大时则可判定相应传感器信号发生故障,并依据理论宽度重构信号,实现故障诊断及信号重构。但由于传感器安装误差的影响,此方法只适用于较低转速。文献[3]在某相信号上升沿和下降沿时分别对另一相信号进行采样,若两次采样电平相同,则后者无故障,否则判为故障。此方法最长需要2/3周期,故障检测效率较低。文献[4-5]对线电压进行傅里叶分解,通过谱能量密度的变化判定故障类型,但此法只适用于单相信号故障,且傅里叶分解计算复杂、实时性较差。文献[6-7]在故障诊断的基础上对信号进行霍尔矢量变换和频谱分析,消去其谐波分量,使用基波提取转子位置信息,实现电机的容错控制,抑制电流波动及转速波动,但频谱分析同样存在计算复杂的问题。

目前,对霍尔位置传感器故障的检测和容错大多不能做到实时和高精度,且会有误差累计,因此本文研究一种结合实时加速度估计信号间脉冲宽度的霍尔位置传感器故障检测及信号重构方法。该方法记录正常状态下不同相霍尔传感器信号之间的跳变沿间隔,并观测实时加速度,结合未故障相信息,对下一个跳变沿发生时刻进行推算估计,与实际跳变沿发生时刻对比来定位故障。在估计出的时刻输出对应相的正确跳变沿,重构霍尔信号,最终在霍尔位置传感器故障状态下实现电机高速或低速的正常运行。

1 BLDCM换相原理

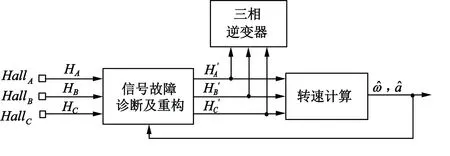

以两极三相BLDCM为例,转子位置检测主电路如图1所示。

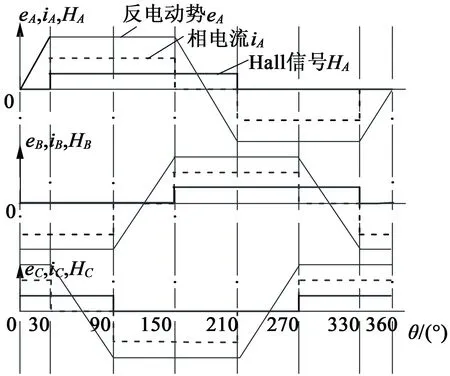

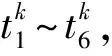

3个霍尔传感器间隔120°电角度被安装在定子内来检测转子位置。当转子的N极或S极转至霍尔位置传感器位置并通过时,霍尔位置传感器的输出为逻辑“1”高电平或逻辑“0”低电平,将转子的位置信号转换成电信号。在每个电周期内霍尔位置传感器的高低输出各为180°电角度,理想的相电流、反电动势以及霍尔位置传感器信号如图2所示。根据图2及表1可知,每个电周期可分为6个状态,3路霍尔传感器输出信号的上升沿和下降沿决定6个换相点时刻,每两个跳变沿间隔为60°。以此电信号控制功率驱动电路中的逆变器导通或关断,使电机绕组中的电流按照一定的次序换相,导通绕组顺序:AB,AC,BC,BA,CA,CB,形成步进式旋转磁场,驱动转子旋转。

图1 BLDCM转子位置检测主电路

图2 相电流、反电动势及霍尔信号波形示意图

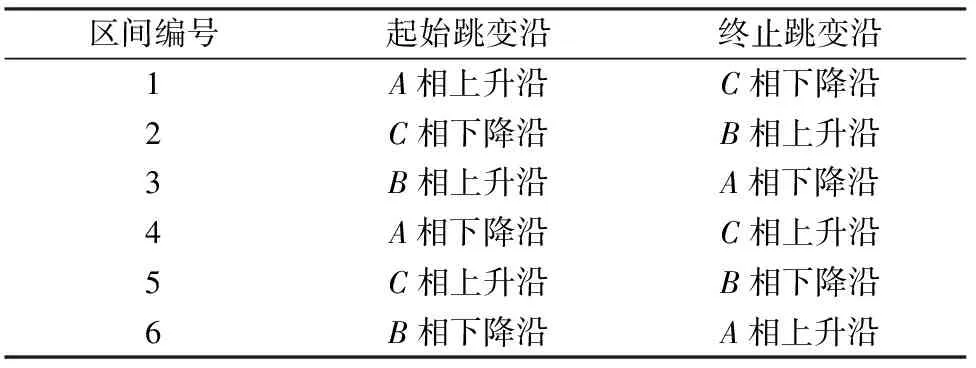

区间编号起始跳变沿终止跳变沿1A相上升沿C相下降沿2C相下降沿B相上升沿3B相上升沿A相下降沿4A相下降沿C相上升沿5C相上升沿B相下降沿6B相下降沿A相上升沿

2 位置传感器故障模式分析

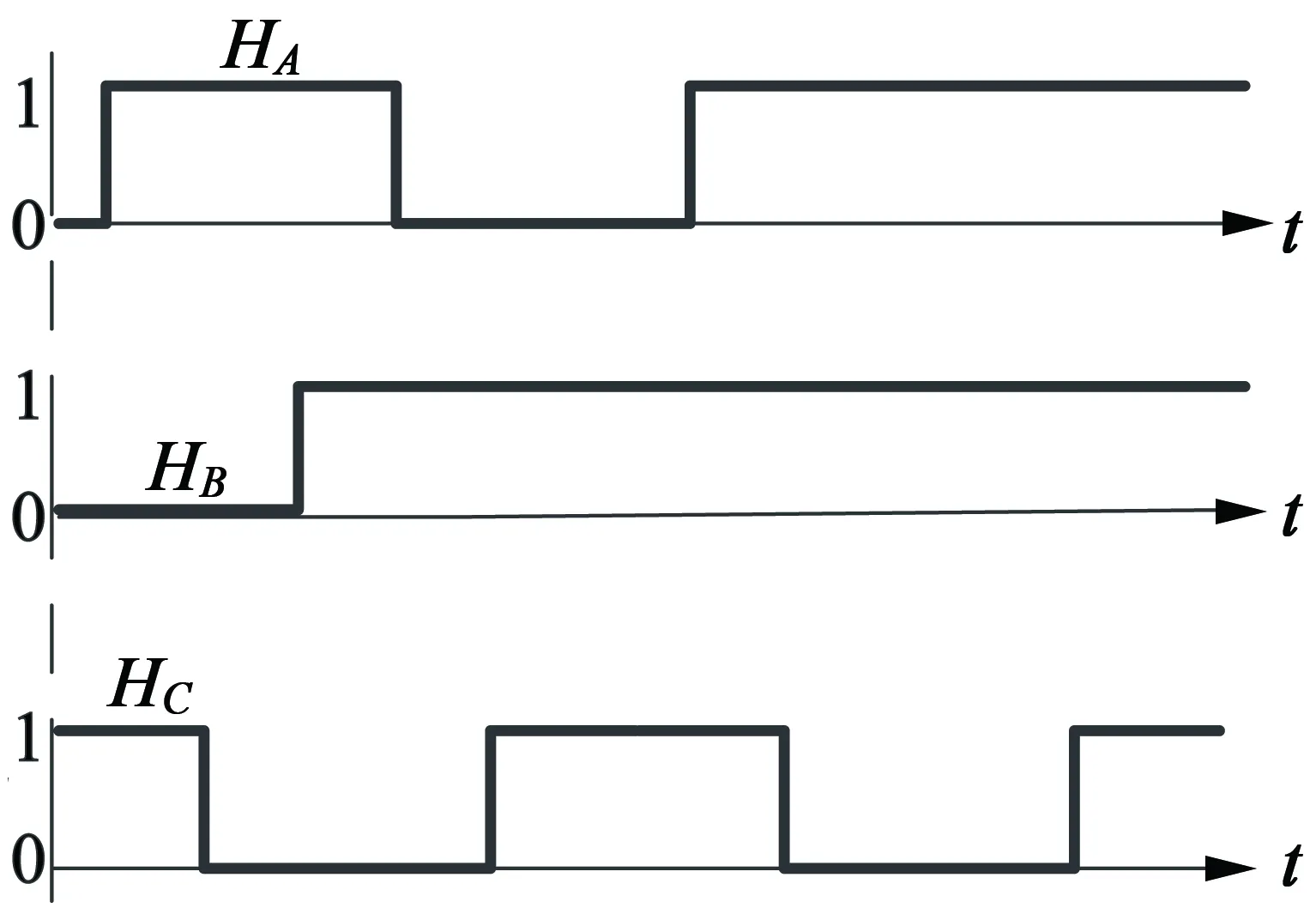

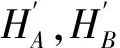

文献[8]指出,多种因素会导致霍尔位置传感器信号的丢失或错误,如极端恶劣的环境、剧烈的振动和连线故障等。此处考虑霍尔位置信号的永久性中断,即故障发生后霍尔信号常为高电平或常为低电平,不再发生变化,图3为A,B相常高电平故障。

图3 A、B双相信号常高电平故障

正常情况下,三相霍尔信号HA,HB和HC均为占空比50%的方波信号,每个周期内三相信号共6个跳变沿表示转子不同的位置。单个霍尔信号故障发生时(以HA信号故障为例,如图3所示),HA中包含的转子位置信息丢失,两次电流换相间隔不再是均匀60°,会出现换相间隔120°的情况。电流不能及时换相,转子无法获得持续的磁场驱动,输出力矩产生波动;双相故障时(以HA,HB信号故障为例,如图3所示),只有HC信号的信息被完整保存下来,电流换相间隔变为180°,产生较单相信号故障更严重的影响。

综上所述,在霍尔信号故障情况下转子位置无法确定,电流不能正常换相,无法满足BLDCM驱动系统的要求,电机输出力矩受到影响,尤其在转速较高情况下会产生巨大的电流波动和转速波动。

3 霍尔信号故障诊断及信号重构

图4 信号故障及重构模块示意图

3.1 先验信息计算

(1)

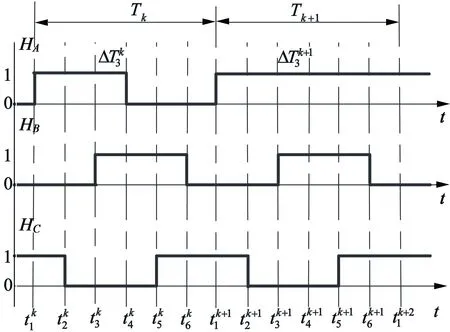

可得角加速度估计值:

(2)

(3)

图5 A相断相故障波形

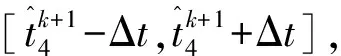

3.2 下一时刻跳变沿估计

(4)

因此有:

(5)

可得:

(6)

3.3 置信区间设置

(7)

3.4 双相霍尔信号故障诊断及信号重构

(8)

4 仿真验证

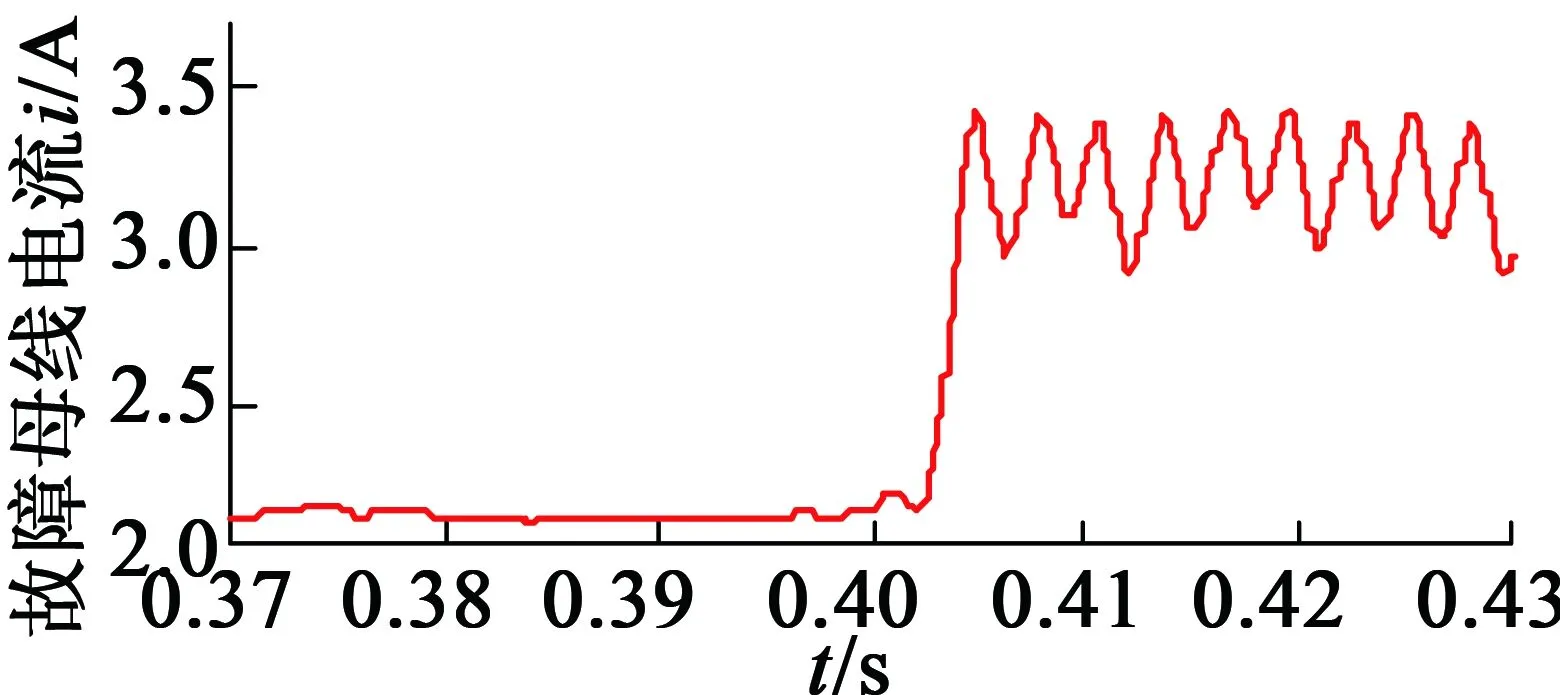

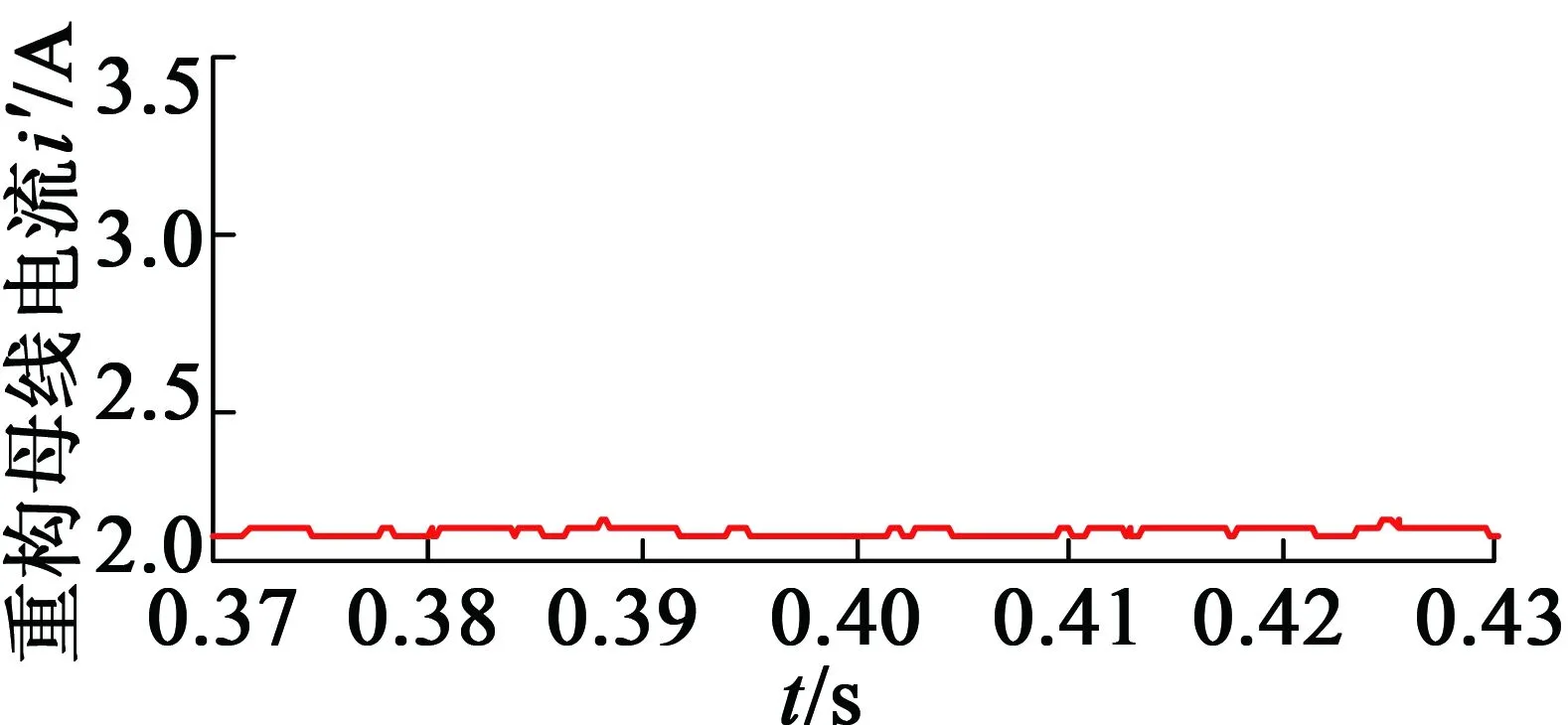

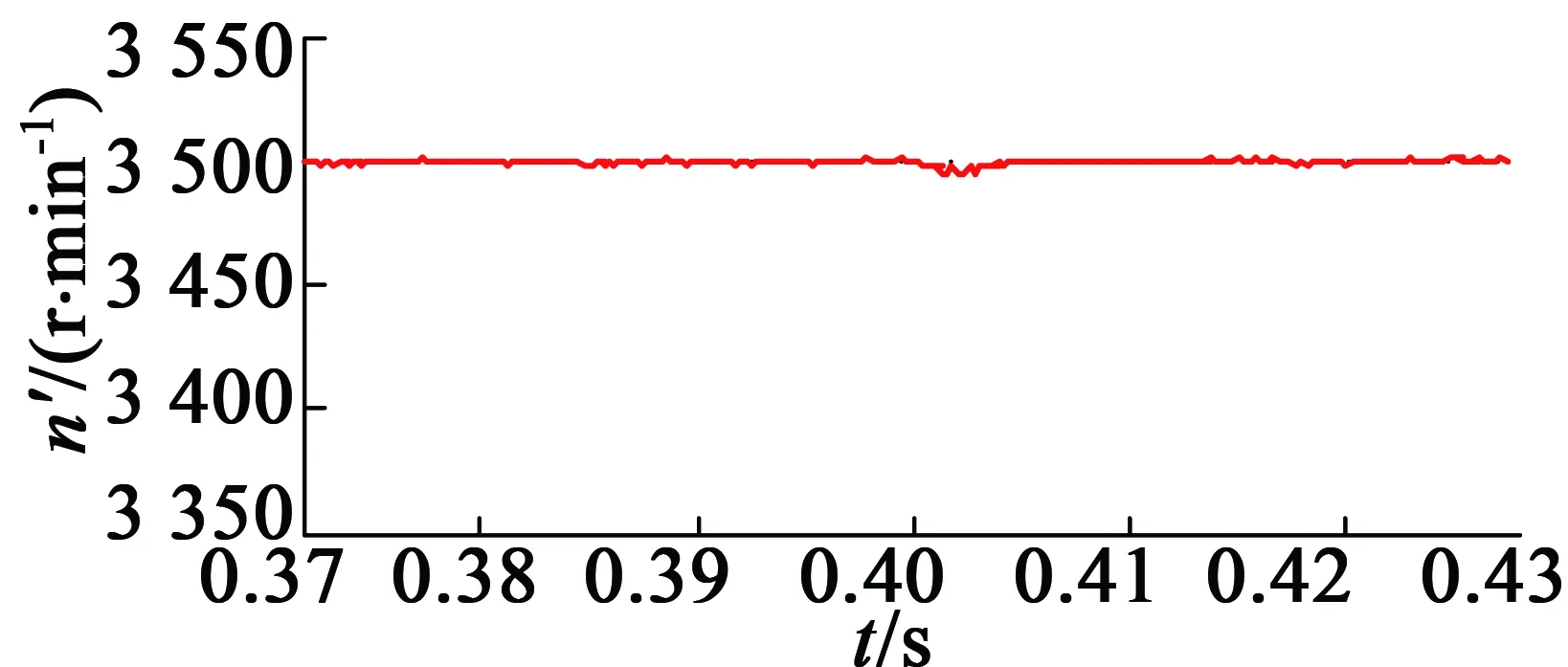

为验证本文方法的正确性及可行性,在MATLAB/Simulink环境下搭建BLDCM仿真模型。设定电机极对数为6,直流端输入电压50 V,置信区间中的参数K设为10。采用转速及电流双闭环PID控制,设定转速3 500 r/min。因仿真环境及计算机内存限制,仿真模型的其他参数不完全与实际实验电机相同。在0.4 s时将A相信号置为高电平,仿真结果对比如图6所示。

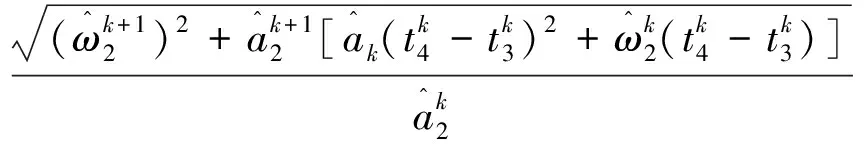

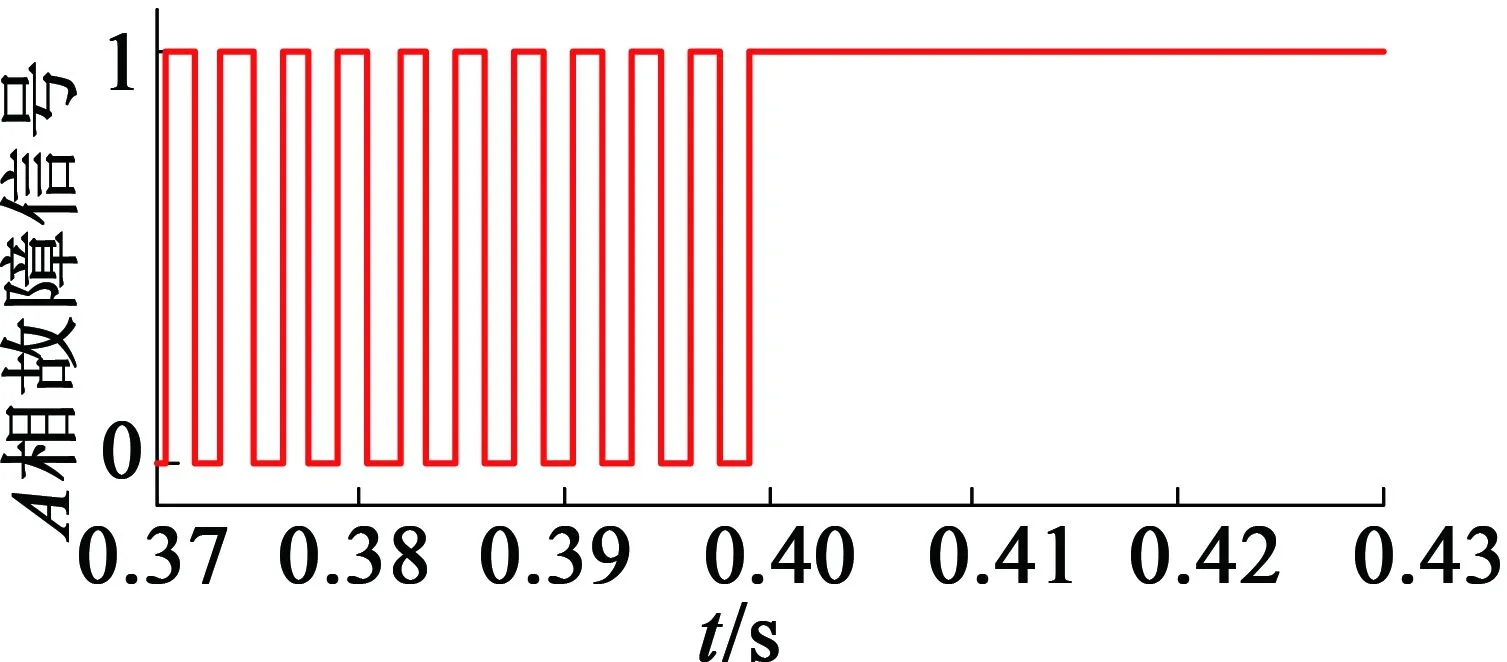

(a) A相信号对比

(b) 绕组电流对比

(c) 母线电流对比

(d) 转速对比

图6为无/有故障检测及重构方法时的仿真结果对比。图6(a)为A相霍尔信号对比,在故障发生后,A相信号常为高电平,当使用本文方法时,霍尔信号仍正常存在;图6(b)为绕组电流对比,未进行故障检测重构时,电流峰值由2 A在短时间内升至10 A左右,使用本文方法后电流一直保持正常;图6(c)为母线电流对比,在未采取措施时,故障发生后母线电流由2 A左右升至3~3.5 A,且出现波动,采取措施后电流保持平稳;图6(d)为转速对比,在故障发生时,转速在约0.002 s后开始下降,在0.03 s内下降150 r/min,采用本文方法后,在故障发生后转速略有波动,然后稳定在3 500 r/min。由以上分析可知,本文的方法有较好的效果。

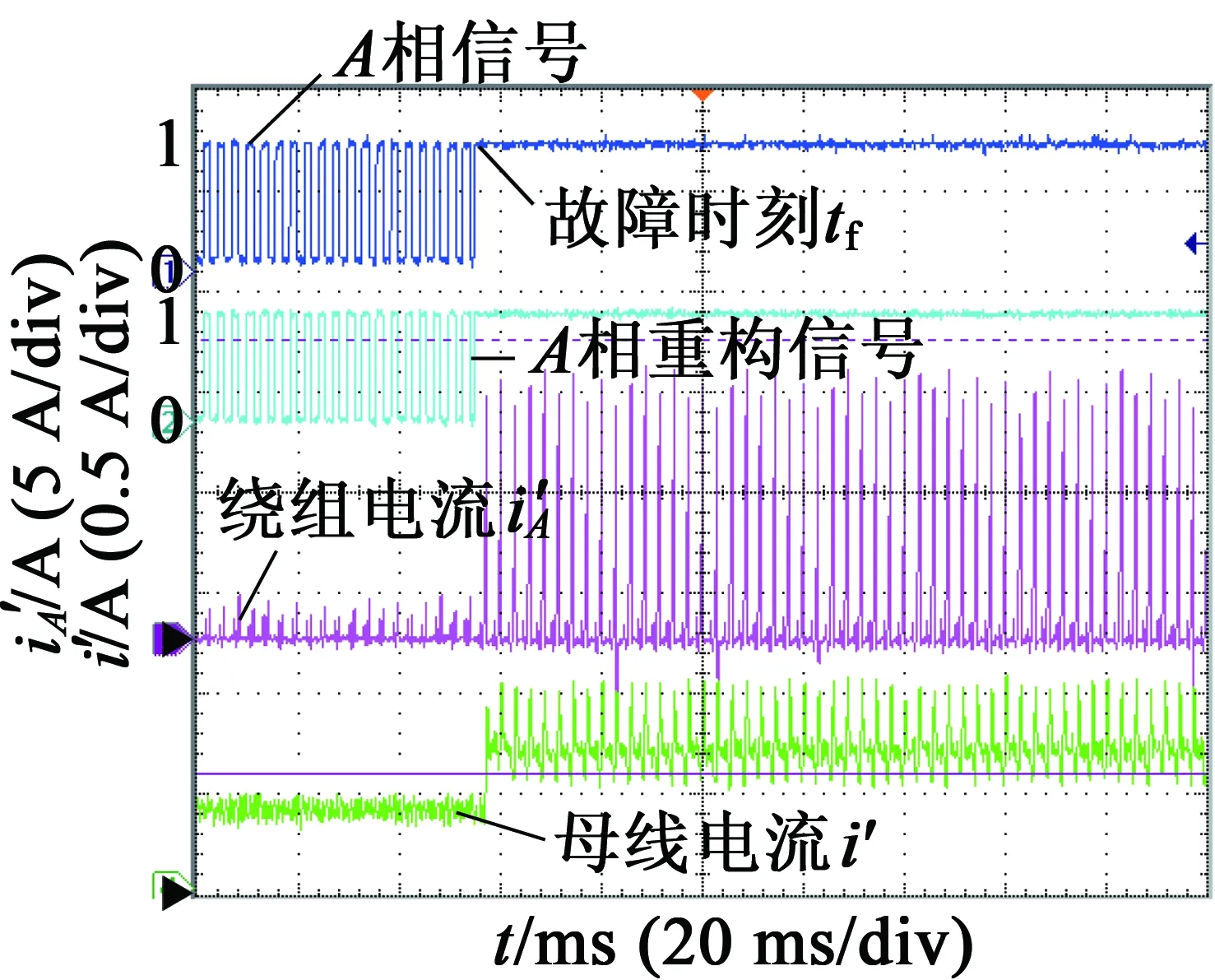

5 实验验证

在理论分析及仿真研究基础上,对以上算法进行实验验证。使用的BLDCM极对数为6,额定电压为50 V,额定电流为3 A,置信区间中的参数K设为10。控制系统在DSP中实现,采用转速及电流双闭环PID控制,信号故障诊断及重构模块由FPGA进行数据测量、DSP运算实现,驱动电路采用三相半桥式,并在三相霍尔信号传输通路中分别安装开关以模拟霍尔信号故障。当开关打开时,信号正常,关闭时,信号被截断,置为高电平,使用示波器记录霍尔信号、绕组电流和母线电流。绕组电流和母线电流均由电流钳测得,分别为10 A/V和1 A/V档;通过1553B接口传回并记录实际转速值。受篇幅所限,仅给出在3 500 r/min转速下,单相(A相)信号故障时的实验结果,开关在25 s时关闭。

(a) 霍尔信号及绕组电流

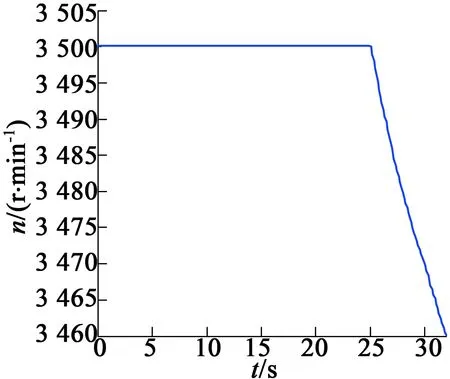

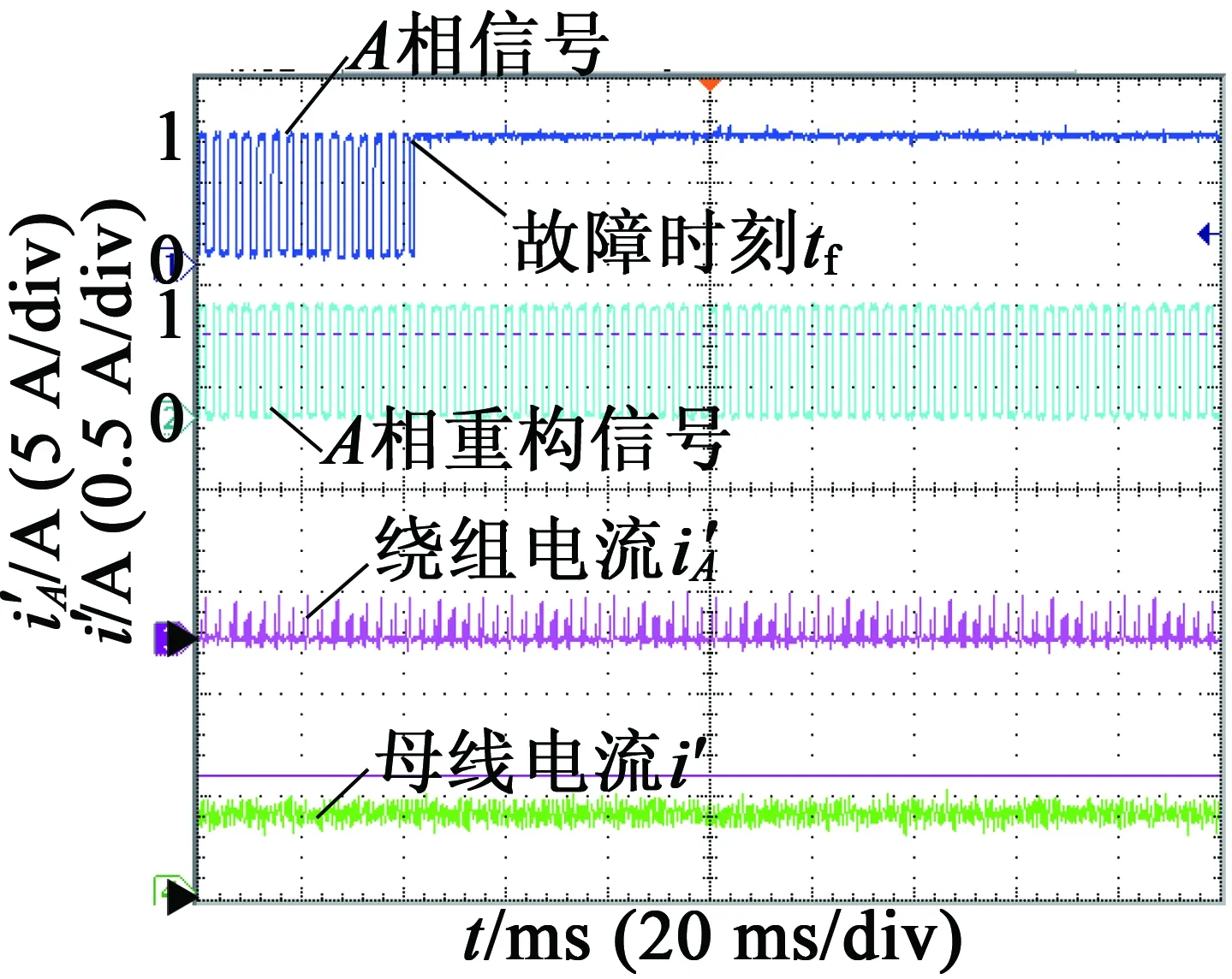

(b)转速

(a) 霍尔信号及绕组电流

(b)转速

图7(a)为示波器截图,从上到下4个通道依次为A相信号、重构A相信号、绕组电流及母线电流,在tf=25 s时故障发生,此过程中故障诊断及重构模块关闭,即重构信号与原信号相同;图7(b)为通过1553B通信接口传回的实测电机转速数据。当故障发生时,A相信号常为高电平,母线电流在5 s内由0.4 A增大至1 A,绕组电流峰值由2 A增大至12 A,转速在10 s内下降40 r/min,电机出现异常响应。

图8为加入信号故障诊断及重构方法后的运行结果。在未发生故障时,重构信号为正常信号;当tf=25 s时故障发生,A相信号常为高电平,A相重构信号仍然保持正常,母线电流及绕组电流基本保持不变,转速波动较小,都在可接受波动范围内,且电机运行过程中无异常响应,实验结果与仿真结果一致。对比可知,本文的故障诊断及信号重构方法对信号故障抑制效果较好,在故障发生后电机运行基本不受影响。

6 结 语

针对霍尔位置传感器故障,研究了一种基于正确相信号的故障诊断及信号重构方法。本文分析了BLDCM原理及霍尔位置传感器故障模式,在当前未被判定为故障相的信号基础上,根据不同周期跳变沿间宽度的关系,结合实时的转子加速度、速度,实现对霍尔信号故障的检测和故障信号的重构。在3 500 r/min转速下进行MATLAB/Simulink仿真验证并进行物理实验,结果表明,本文方法可实时检测出故障并及时对故障信号进行重构,在故障发生后电机转速和电流几乎未产生波动,无误差累计现象,电机可正常运行。