水冻结/熔融过程中翅片数量的优化

刘 刚,易文俊,管 军,王康健

(南京理工大学瞬态物理国家重点实验室, 南京 210094)

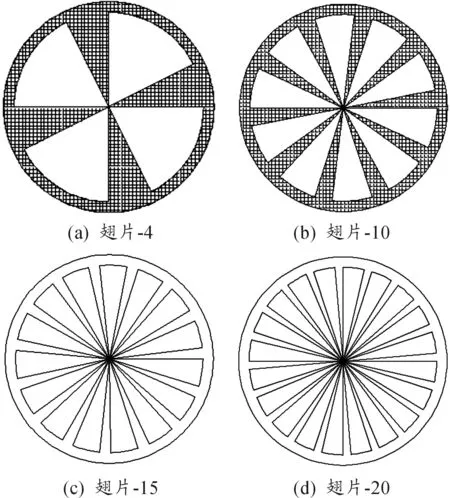

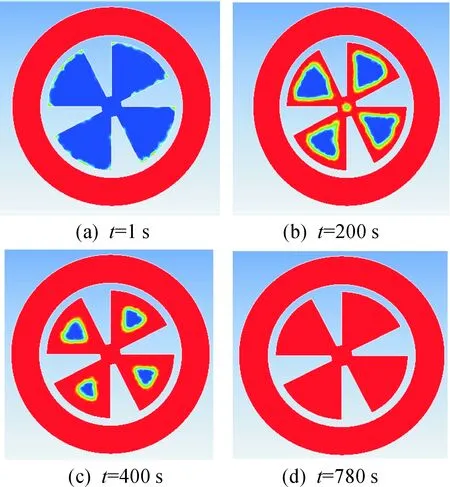

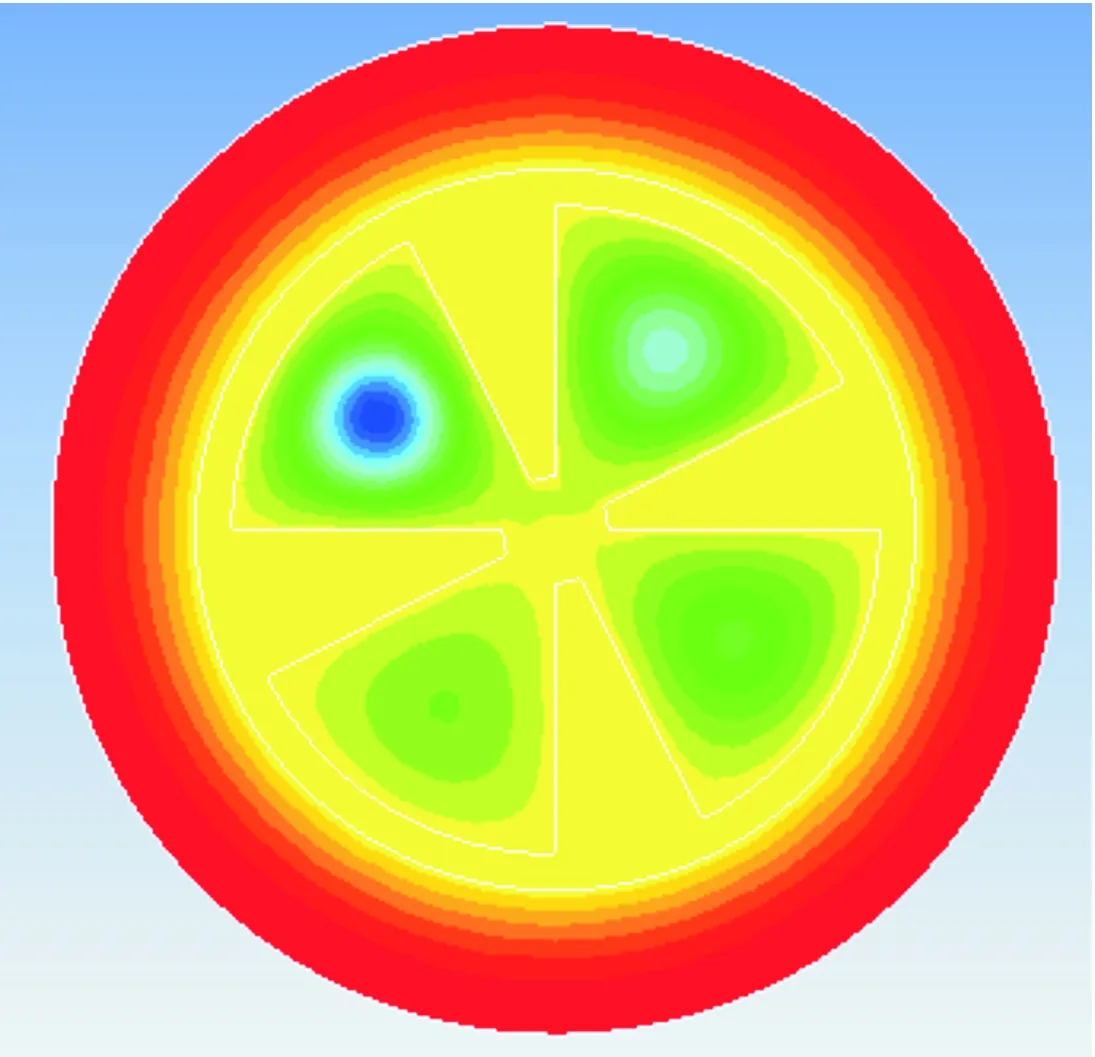

翅片管在社会的各个领域中被普遍应用,其中包括能源工程,化工,空调的制冷行业以及动力工程等领域,在炮膛与炮管急剧热效应下[1]翅片管的优点也会被考虑采纳。一般来讲翅片管有两类,一类是在管外侧加翅片以达到强化传热的目的,另一类是在管的内侧加翅片。翅片的数量和形状也随其应用于不同领域而形式各异。在翅片管内部添加翅片可同时增加和提高对流换热系数,达到强化传热的目的[2]。2005年吴峰等[3]通过对纵向内翅片管进行对流换热特性的数值模拟及实验研究,得出了在翅片管和光管消耗同等质量的金属材料的情况下翅片管的特点能有效的增加传热面积和增大传热系数,因此相对光管而言,翅片管有着更好的换热效率,虽然内翅片管的传热特性优于环形截面套管,能够起到强化传热的作用,但是由于在管内侧翅片的存在,也使得阻力增加明显。2006年吴峰等[4]研究了纵向带突起内翅片的强化传热,表明带突起内翅片管传热特性优于直内翅片管,但同时带来流动阻力的增加,且内翅片管周期性突起相比直内翅片管,改变了其内部流场及温度场的分布情况,产生了有利于强化换热的二次涡流,相应增加了其流场的湍动能,提高了换热壁面附近的温度梯度,强化了传热。这些早期的研究也奠定了翅片管在能源节约,传热领域等工业生产中举足轻重的地位,故而翅片管的质量性能的好坏,也严重影响到整个工业生产的工作效率。十几年来通过不断的改善翅片管性能,使得翅片管在工业生产效益及能源节约等方面都有着极大的提高。但随着科技不断的进步和发展,对翅片管的换热效率,换热速率等方面也有着更高的要求,而内翅片管的换热速率不仅与翅片管的材质有关,还与管中翅片的结构以及数量有着极大的关系,合适的材料再加之恰到好处的翅片形状和数量,使得翅片管的换热效率有着极大的改善,故在翅片管中翅片形状以及其翅片的数量优化方面有着较大的研究空间。2006年田林,王秋旺等[5]比较了三种内翅片管管内流动与换热特性,得出了增加翅片数目,采用波纹形翅片能大幅强化传热,因为这种方法不但增加了换热面积同时较大程度地破坏和减薄了温度边界层,强化了换热。2015年王云雷,何光艳等[6]研究了非对称翅片管式换热器管外对流传热强化,得出了在一定条件下,非对称翅片管式换热器的换热效果优于环状翅片管以及普通光管式换热器,风量的改变会影响换热效果及非对称翅片换热器的紧凑度优于相同换热面积的环状翅片,相同空间条件下可以布置更多的非对称翅片管束,以获得更好的换热效果等结论。近几年来人们研究了各式各样翅片形状的内翅片管,也对翅片管内侧翅片的形状和数量有了一定经验。

本文针对水冻结/熔融过程中翅片结构的结构优化,通过使用Fluent作出其流体模型[7],并进行模拟分析,计算了在不同数量的针形翅片管内冰全部融化后所用的时间。为避免ANSYS Workbench建模过程的繁琐,使用了AutoCAD绘制管段纵截面图,并绘制了针型肋片,接着使用了Fluent液相云图监测液相取的比值,并制作动画,从而对不同翅片数量的翅片管进行了传热速率快慢的比较。传热的方向由管外向管内。假设初始时刻的冰层充满整个管内空间,计算管内所有冰全部融化后所用时间,对在不同翅片数量下的管内的冰全部融化所需要的时间进行比较,得出在针型翅片形状下翅片管的传热速率更佳时的翅片数量。

1 翅片管模型分析

1.1 冻结/融化过程的模型理论

利用Fluent中的Enthaplay-porosity技术,可以处理在一定温度下有关流体物质的冻结和融化的温度分布分析,以及在一定温度范围内该流体物质流动的问题。这项技术使用可以显示组成该流体物质的单元体积的液体分数,并将该液体分数联合到整个单元区域。糊状的地方是流体分数在0~1之间的区域。这些糊状的地方在模拟过程中为一个单元时,多孔性变为0,因此速度也降为0[8]。

流体分数β,被定义为:

(1)

方程(1)被作为尺度。

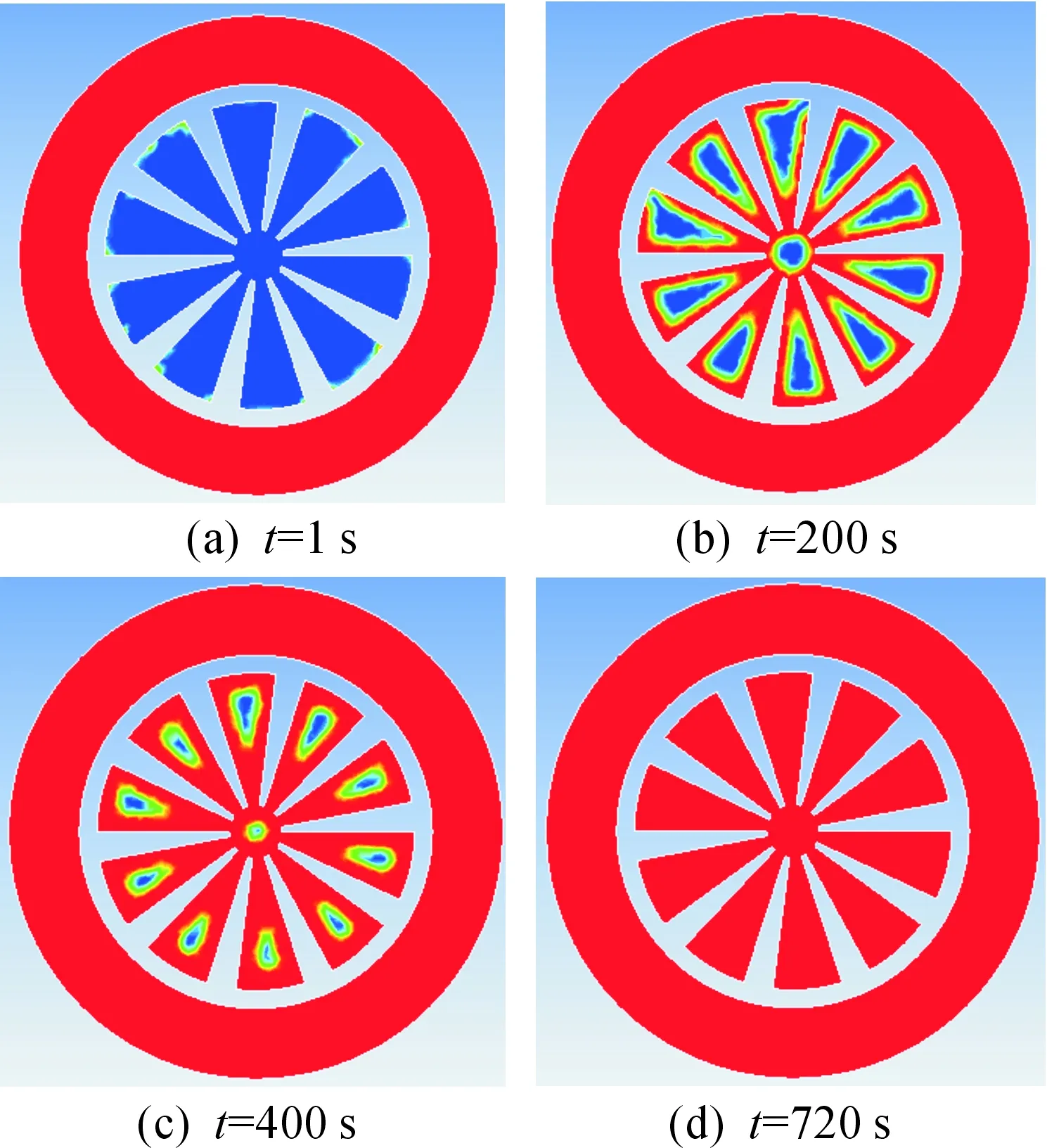

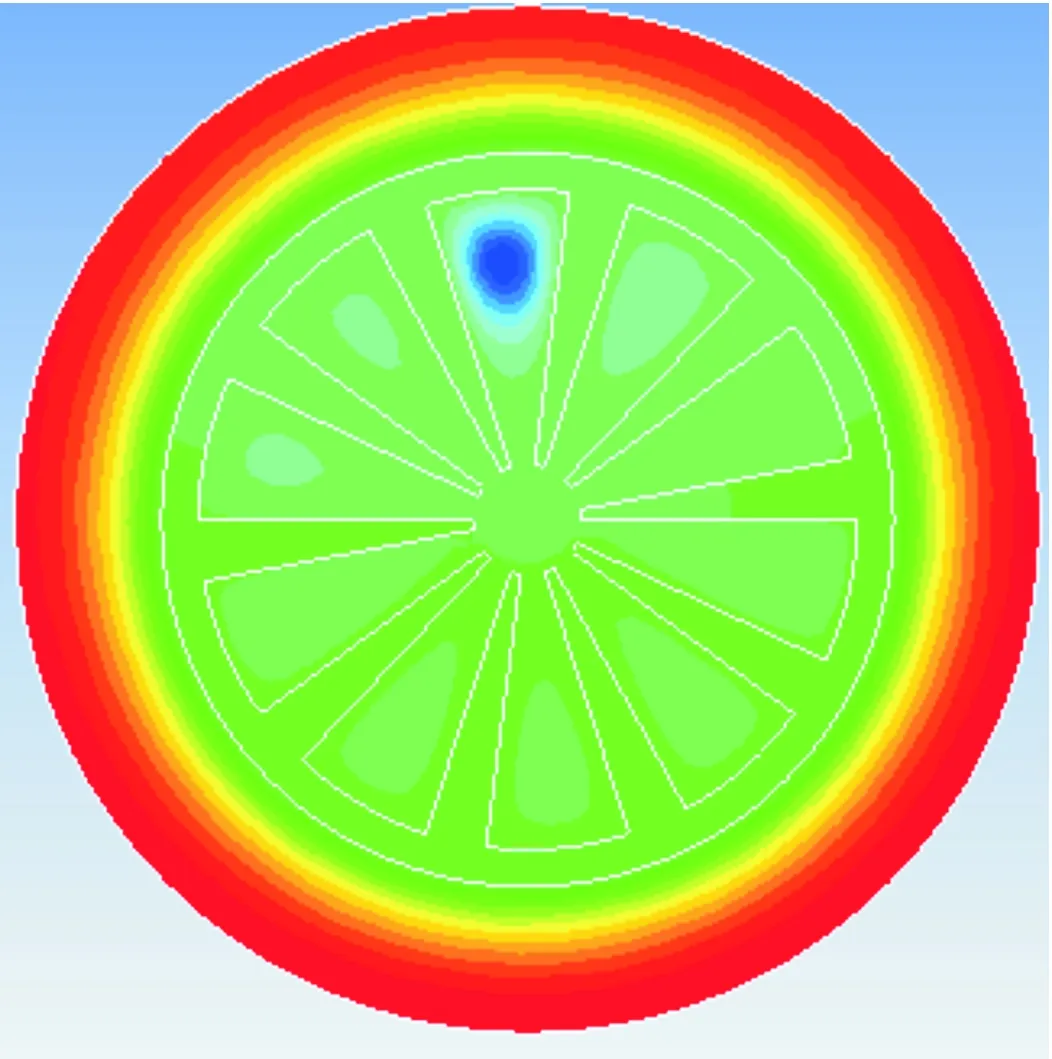

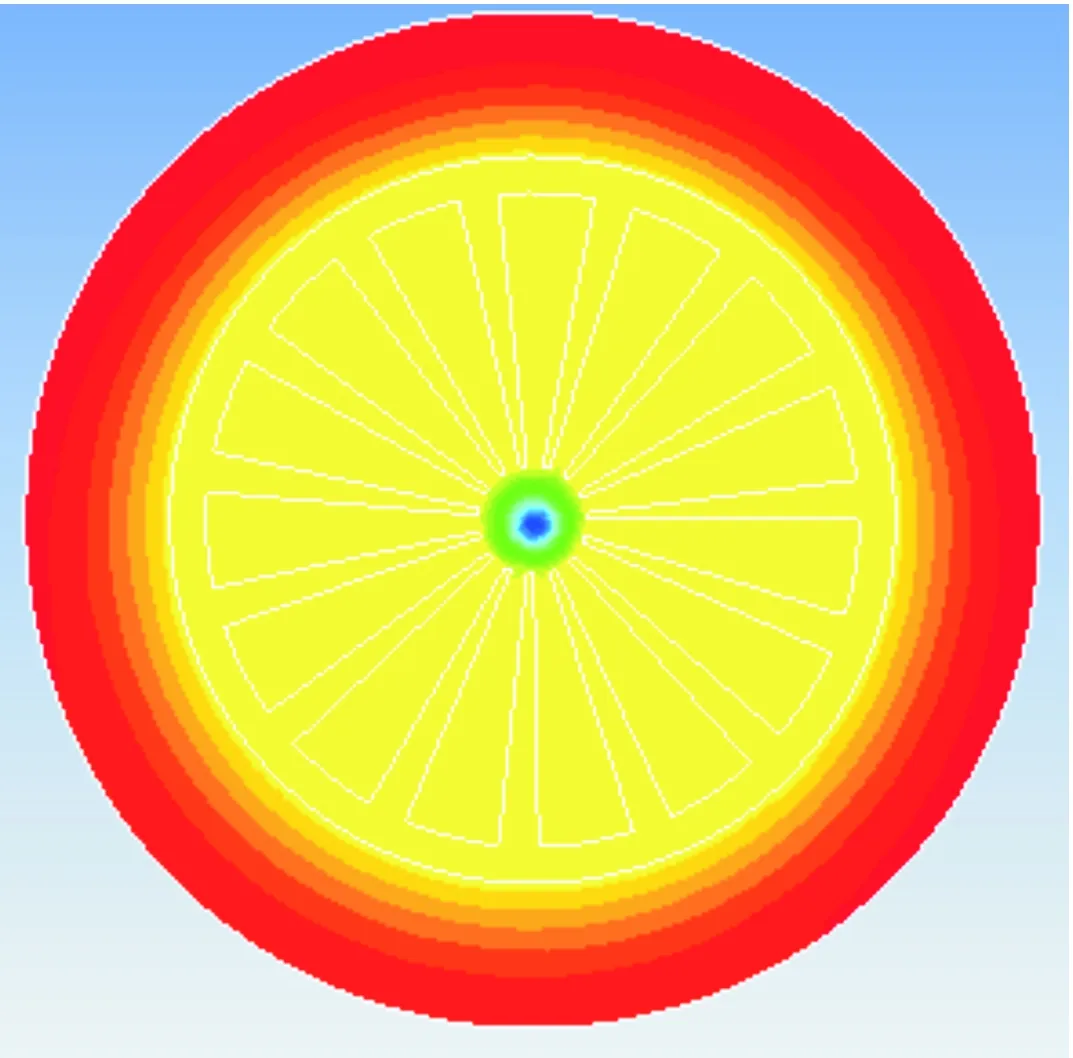

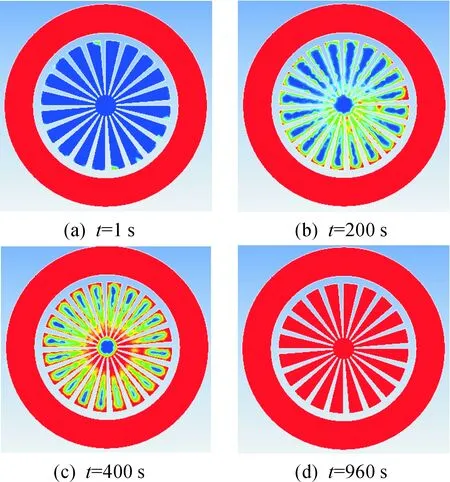

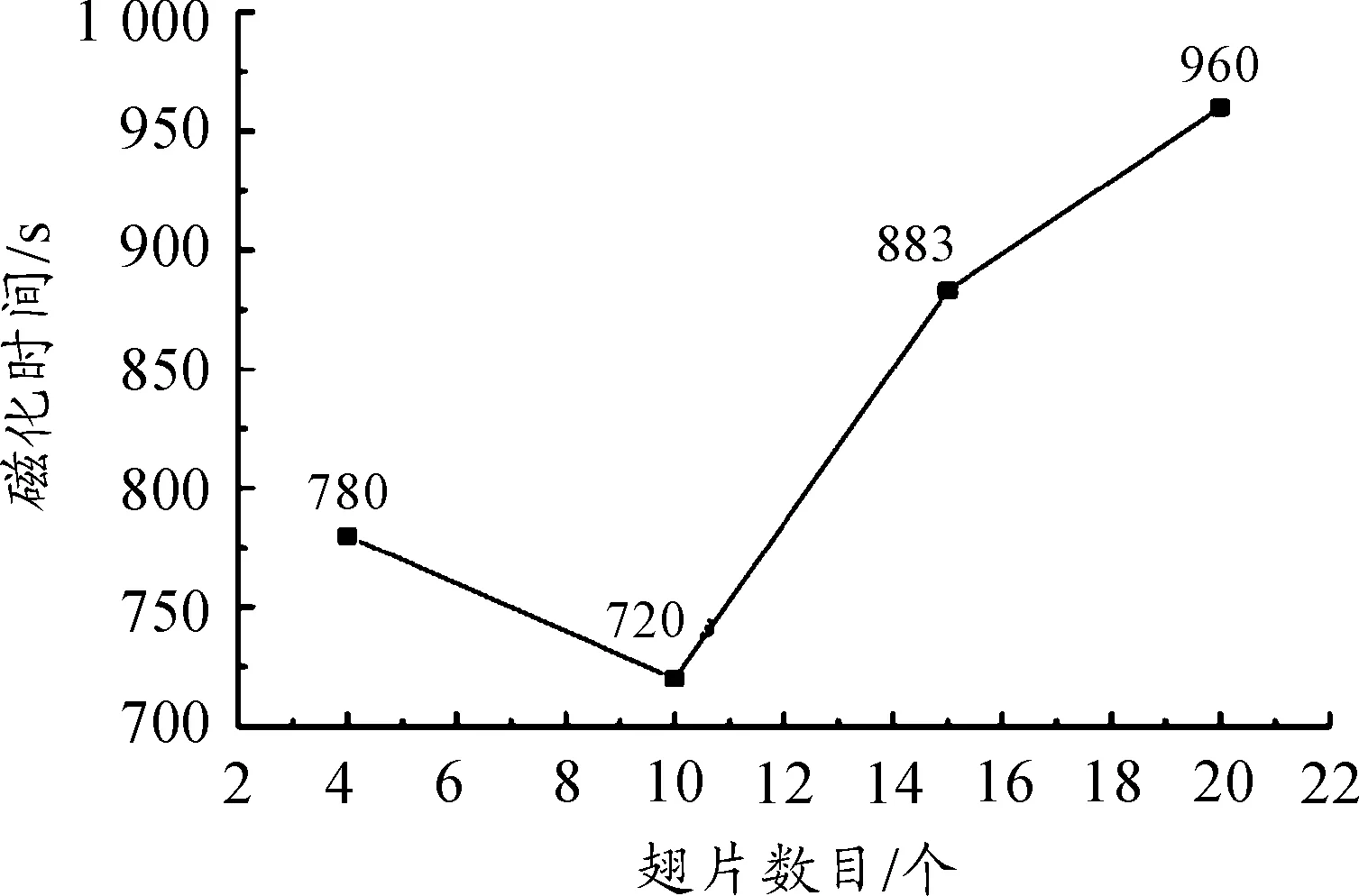

对于混合成分的相变材料模型中,有Tsoildus 通过查阅有关材料的潜热性能表得知潜热内容,(H=βL,潜热的值在0(对固体)~L(对液体)之间变化。在组分传输的凝固或融化过程中,固相线和液相线被用来代替组分按下式计算: (2) (3) 其中,Ki为溶质i的分离系数,是固体与液体界面的浓度比率;Yi为溶质i的质量分数;mi为液相限表面考虑Yi之后的梯度。假设混合物的最后一种组分材料是溶剂,并且其他的组分是溶质。对于凝固/融化的问题,能量方程可以写作: (4) 其中能量方程中的源相自行修正为: (5) 在利用Fluent中的Enthaplay-porosity技术来解决温度过程的分析问题,其实质是在反复求解式(4)和式(1)。直接用公式(1)更新流体阻力通常会导致式(4)的收敛性能下降。而在Fluent中,可使用voller和swaminathan来更新流体阻力。 考虑到本文的研究对象为工质不流动情况下的翅片管传热导热模型,故在Fluent的仿真过程中亦不考虑流动问题,即在Fluent软件界面Solution control中的Equation选项不勾选Flow,仅勾选Energy。 翅片管是利用翅片扩大换热管表面积和促进介质的紊流提高传热效率,换热器翅片管材料应根据换热器的用途和操作条件等不同而选择,目前常用的材料有铝、铝合金、铜、黄铜、镍、钛、钢、镍合金等,其中以铝和铝合金用的最多[9]。在2014年李俊华[10]做了不同材料翅片管换热性能的数值模拟研究,得出了铜换热性能最佳,但造价昂贵,铝材虽然换热性能稍次之但耐腐蚀性差,而不锈钢的传热性居于最后,但具有抗酸性气体腐蚀的能力的结论。考虑到铜材具有良好的耐腐蚀性,延展性,导电性等物理化学特征,且铜的机械性能在较低的温度下变化不明显,并有着良好的换热性能,本文中的热管采取铜材料,其热管的简易模型如图1所示。 其中翅片体积与PCM材料之比φ=Vfin/VPCM。取外管半径为200 mm,管壁厚20 mm,由于是二维问题将翅片体积与PCM材料之比转化面积之比即φ=Sfin/SPCM,取φ为3∶7。 图1 翅片管简易模型示意图 如上文所述本文采取翅片体积与PCM材料之比φ为3∶7,由上文可知可将其转化为面积之比即φ=Sfin/SPCM,则可以通过简单的运算分别计算出管截面内翅片的总面积Sfin与PCM材料的总面积Spcm。假设此换热管应用于冰蓄冷系统,管外的介质温度为35 ℃,管内初始温度为-13 ℃的PCM材料,使用管外的流体介质冷冻PCM材料,翅片管所使用的材料的为铜管。经分析可算出管截面内翅片的总面积Sfin与PCM材料的总面积Spcm,分别如下: Sfin=0.3×S=0.030 520 8 m2 SPCM=0.7×S=0.071 215 2 m2 本文中翅片管中翅片所采用的形状为三角形型翅片,并运用了管内环形排布翅片的方式,则通过简单的运算可以计算出在给定肋片数目下的针型翅片的角度 其中θ为针型翅片顶角角度,0.18为管内半径,n为需要布置的针型翅片数目。 对上述公式编制简单MATLAB计算程序: function fin_number %一维齐次热传导方程 %设置输入界面 options={‘肋片数N’,}; topic=‘肋片角度计算’; %标题栏显示 lines=1; %输入行为1行 def={‘1’,}; %默认值输入 f=inputdlg(options,topic,lines,def); %输入框设置 N=eval(f{1}); %设置输入值 %计算空间步长与时间步长 M=(0.030 520 8×360)/(N*pi*0.182) 在可视化窗口直接输入所需要计算的翅片数量N,即可计算出针型翅片的角度,如表1所示。 表1 翅片数量与翅片角度 翅片截面图如图2所示。其中图a、图b、图c、图d分别为翅片数量为4、10、15、20时的翅片管截面图: 图2 翅片截面图 使用ANSYS Workbench分析,计算管内冰全部融化后所耗用的时间,并使用Fluent液相云图监测液相取的比例,并制作动画,从而比较传热速率的快慢。传热方向由管外向管内。假设初始时刻的PCM冰层充满整个管内空间,从而计算管内所有PCM冰全部融化后所用的时间。 其详细的分析流程如下所示: 1) 为避免ANSYS Workbench建模过程的繁琐,使用AutoCAD绘制管段的纵向截面图,并绘制针型肋片,在管外测80mm处绘制外部流体计算域,使用布尔运算对管内部进行区域划分,共三部分(内部-13℃PCM固相冰、铜管、外部35℃PCM液相水),考虑实际肋片过余温度在顶端过低,也保证ANSYS ICEM中网格划分的需要,在三角型肋片顶端去掉30mm,以保证流体区域的网格划分畅通,并导出.sat格式图形文件。 2) 在ANSYS Workbench中的Component Systems板块调取ICEM CFD板块与Fluent板块,并建立连接关系。在ICEM CFD中读取AutoCAD输出的.sat文件,导入几何模型,并对各个Body进行重新命名(ICE、HOTWATER、COPPER),进行网格划分,设置输出求解器Output为ANSYS Fluent,并保存网格文件,退出ICEM。 3) 启动模型树中Fluent板块的Setup部分,设置求解条件。调整网格比例、检查网格质量,开启Multiphase-Volume of Fluid、Energy、Solidfraction & Melting模型,对水的材料参数进行修改增加融化潜热项,以及融化与凝固温度项。 4) 设置计算动画,动画分别对液体相分数云图、温度云图、残差进行监测。 5) 仿真分析结果(为加快传热速率,节省计算时间,计算过程设置管外温度为87 ℃)。 按照上述的分析流程,可分别得到如下的实验结果: 1) 翅片管中的翅片数量为4时,其不同时刻的液体组分云图如图3所示: 图3 翅片-4 液体组分云图 其中在时间等于780 s时,管内的PCM冰恰好完全融化为液体的状态,图4为同一时刻的温度分布云图,可见即使PCM冰完全融化,其内部温度分布仍是不均匀的状态。 图4 t=780 s 翅片-4 温度分布云图 2) 翅片管的翅片数量为10时,其不同时刻的液体组分云图如图5所示: 其中在时间为720 s时为恰好完全融化为液体的情形,图6为同一时刻的温度分布云图,可见即使PCM冰完全融化,其内部温度分布仍是不均匀的,但相比4个翅片情形这种情形温度更为均匀些。 3) 翅片管的翅片数量为15时,其不同时刻的液体组分云图如图7所示: 其中在时间为883 s时为恰好完全融化为液体的情形,图8为同一时刻的温度分布云图,可见即使PCM冰完全融化,其内部温度分布仍是不均匀的,但相比4个翅片、10个翅片的情形除中心点温度外,这种情形温度十分均匀。由PCM冰完全融化时间可以看到,在翅片数为15时,PCM冰完全融化的时间加长,可见随翅片的增加并不是传热速率也随之增加,15个翅片数量的热管从加工工艺的角度来看也更加困难。 图5 翅片-10 液体组分云图 图6 t=720 s 翅片-10 温度分布云图 4) 翅片管的翅片数量为20时,其不同时刻的液体组分云图如图9所示: 图7 翅片-15 液体组分云图 从20个翅片数的液体组分云图的分析结果来看,与15个翅片数的液体组分云图相比之下,PCM冰完全融化所需时间更长,但可从其PCM冰完全融化时的温度分布云图可知其温度也更加均匀,如图10所示。绘制翅片数目与其对应的融化时间的关系图如图11所示。 图8 t=883 s 翅片-15 温度分布云图 图9 翅片-20 液体组分云图 图10 t=960 s翅片-20温度分布云图 图11 翅片数目与融化时间关系图 1) 在翅片数目固定的情况下横向对比每组液体组分云图,翅片数一定时,时间越久,翅片管中的PCM冰融化越完全,得到的温度分布云图更均匀。 2) 在不同翅片数目的情况下纵向对比该相变过程中,翅片管中的PCM冰完全融化最短时间时所对应的翅片数目为10,该翅片管的换热速率最佳时所对应翅片数目在4~15。 3) 考虑到采用的翅片管的外径仅有200 mm,而其最优翅片数可能出现在10~15,随着翅片数量的增加,加工难度加大,实际成本升高,选择翅片数量在4~10。

1.2 翅片管的简易模型分析

1.3 管截面内翅片与PCM材料的面积

2 翅片管传热效率分析

3 模拟结果分析

4 结论