可调式快速沉降系统在陇川糖厂的运用

王 辉,张云环,薛 原

(1.云南省陇川糖厂,云南 德宏 678700;2.南宁苏格尔科技有限公司,广西 南宁 530000)

0 引言

在制糖生产中,糖汁在添加辅料并加热到设定温度后,进入沉降器中进行固液分离,得到的清汁进入蒸发工段浓缩得到糖浆,然后结晶成白糖,泥汁送到过滤工段,得到滤泥用做肥料。因此,清汁的质量对产品质量和煮炼回收率有重要影响。其中糖汁经过预灰、加热、硫熏中和等工序后,产生了很多沉淀物,这些沉淀粒子和其他分散颗粒,悬浮分散于糖汁。中此时需要固液分离处理后,才能得到洁净的糖汁。中和澄清工序是制糖工艺中很重要的一次分离提纯过程,澄清汁质量的好坏关乎到最终产品白砂糖质量的优劣,关乎到整个糖厂的经济效益和工人收入,质量好的澄清汁是生产优质白砂糖的前提。糖厂基本都采用重力沉降这一物理手段来进行固液分离,那么一个好的沉降系统就承载着澄清工段“成败”之重任。好的沉降系统,在沉降过程应达到下列要求:沉降分离速度快、沉降效率高(蔗汁在器内停留时间短,减少了糖分转化的概率)、沉降效果好(澄清汁清澈透明)、泥汁浓度高等。

1 甘蔗糖厂澄清工段现况

澄清工序是糖厂清净工艺的核心,如何确保得到洁净的澄清汁是清净的重中之重。目前国内甘蔗糖厂中澄清工序有过滤和重力沉降两种方式,过滤方式有板框压滤和陶瓷膜过滤两种,其中板框压滤要求泥汁结实,颗粒较大,多使用于碳法制糖厂,而且其滤泥无法再利用而衍生环境污染问题,不为糖厂喜欢;陶瓷膜过滤现在还在试验阶段并且成本过高,让人望而却步。国内绝大部分甘蔗糖厂澄清工序都选用重力沉降方式作为澄清的手段,为多层连续沉降器(TDW型沉降器和TDJ型沉降器)和快速单层沉降器两种。多层连续式沉降器有着设备构造复杂,不易维护清理;沉降速度慢,泥汁在器体里停留时间过长,产生了蔗汁pH值降低、蔗糖转化和还原糖分解、可逆性胶体的逆化、蔗渣蔗糠水解等一些不利于制糖生产的影响。

现有的快速沉降器具有分离效率高,糖汁在设备中停留时间短的优点,糖汁在设备中的停留时间最短可达30分钟,糖汁能很快通过沉降器进行清汁与泥汁的分离,糖分的转化损失少,同时减少色素生成。但其液位和糖汁停留时间不可调,这也给糖厂生产带来很多困难,如静态沉降器其下端为锥形,在锥形处有刮泥装置,入料口连通混合器,混合器出口与至少一个分配管连接,在分配管壁上有多个开口,每个开口下端设置有折流板;斜波纹板沉降器器体为长方形,在进汁口与出汁口间以斜波纹板组作为分离元件。圆筒式单层沉降器是目前单层沉降器的主流形式,这类沉降器在进汁口与出汁口间没有安装有任何分离装置,为中空结构,完全凭借颗粒与液体的密度差进行重力沉降;平流式沉降器在器体中安装了直的折流挡板,糖汁的进汁口和出汁口均在器体的顶部,糖汁从进汁口进入器体后,必须经折流挡板间的通道进行流动,而后到达出汁口。这种装置具有防止糖汁在器体内对流的作用。

为了克服目前糖厂多层沉降器和快速沉降器的不足,解决现有的多层沉降器效率低、固液分离时间长的问题,以及快速沉降器糖汁停留时间不可调的技术缺陷,选择一种既能作为快速沉降器使用,又有多层沉降器液位可调优点的沉降设备是对糖厂生产主管领导和澄清车间的重大考验。

2 可调式快速沉降系统的原理及其特点

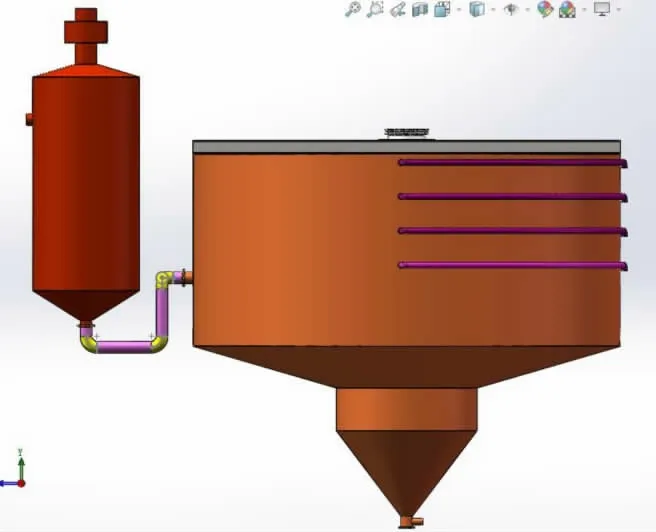

液位可调式快速沉降系统,由沉降器和散气箱组成,设备工作时,糖汁先进入散气箱,经过过汁管与絮凝剂混合后到达沉降器的进汁下降管,均匀进入沉降器,糖汁中的固体颗粒沉淀入固体收集锥斗中聚集,在刮泥装置的帮助下进入固体浓缩斗浓缩,通过泥汁排出口排出。清汁向上穿过环形挡板组,经清汁出口管排出。在实际操作中,当开启最底层清汁出口管阀门时,沉降器液位最低,清汁在设备中的停留时间通常在30分钟左右,设备可当作快速沉降器使用。当关闭最底层清汁出口管阀门而开启第二层的清汁出口管阀门时,糖汁的液位升高到第二层清汁出口管,糖汁在设备中的停留时间延长,可以起到储存糖汁、延长糖汁在设备中的化学反应时间的作用。当关闭最底层和第二层清汁出口管的阀门时,液位则升至第三层清汁出口管的位置,糖汁在设备中的停留时间进一步延长。

可调式快速沉降系统有以下特点。

第一,糖汁在沉降器中的液位和停留时间都可调,当最底层的清汁出口阀门开启时,糖汁在设备中的液位最低,糖汁在设备中的停留时间最短,可以作为快速沉降器使用。

第二,环形挡板将沉降器分成若干沉降单元,互不干扰,极大程度地控制了沉降器体内的扰动,防止液位升降、工艺波动、流量波动产生的扰动对沉降器工作造成的冲击,保证出汁清澈。

第三,环形挡板的工作曲面能够对非轴线方向的糖汁流动进行阻挡,跟随糖汁流动的细小固体颗粒在工作曲面上聚集,形成更大的颗粒,重新返回到泥汁浓缩区,可提高沉降效率。

沉降器内置环板,有效防止因温度及来汁量波动产生对流和扰动,防止蔗汁反底;内置絮凝反应器,利用中心降液管切线进汁,含有絮凝剂的蔗汁在内旋转絮凝混合,反应充分。中心管进汁,环管和环槽出汁;进、出汁完全分开,无横向流动、互不干扰。缓冲散汽箱采用斜板二次散气技术,散气面积大,散气充分,提高抗干扰能力和沉降效率。内置两级散气装置,一级为喷淋散气,二级为斜板散气。其中,斜板散气利用斜板表面对气泡的吸附作用,使气泡在表面聚集、融合长大,对细微气泡有较强的去除效果。散气效果优于目前广泛使用的喷淋式散气,沉降器运行更加稳定。

可调式快速沉降系统的结构示意图,如图1所示。

3 可调式快速沉降系统的使用效果

陇川糖厂清净车间于2017/2018年榨季引进南宁苏格尔科技有限公司的可调式快速沉降系统及其弱碱性澄清技术,经过两个榨季的使用,均获得良好的效果。

往年多层沉降器有时会出现翻底、放不出清汁的情况,可调式快速沉降系统引进以后,整个榨季期间运行稳定,基本没有出现因为沉降池放不出汁而减榨量的情况。泥汁浓度较往年升高,查定该设备排出的泥汁锤度为21°Bx,榨季滤泥量由上个榨季的4.75%(对蔗)降至本榨季的4.2%(对蔗),下降了0.55%,且干滤泥转光度均控制在3%以下,泥汁量和吸滤机洗水用量明显减少,减少了滤泥糖分损失和蒸发耗汽量,实现了节能减排。

通过2017/2018年和2018/2019年这两个榨季的运行使用后,可调式中和汁快速沉降系统有如下优点。

一是澄清效果好,清汁透明,悬浮物少,蔗糠残留量少;降低清汁浑浊度、色值、清汁钙盐和减少了蒸发罐内积垢,提高了产品质量。

二是设备运行更稳定、高效,只要保证二次加热温度和絮凝剂的合理添加,运行中鲜有“翻底、翻浑”现象发生;底部锥体角度大,泥汁浓度高,减少吸滤机负担,提高了过滤效率。

三是设备构造简单。

四是清汁停留时间短,清汁pH值降幅小,减少了糖分的转化损失。

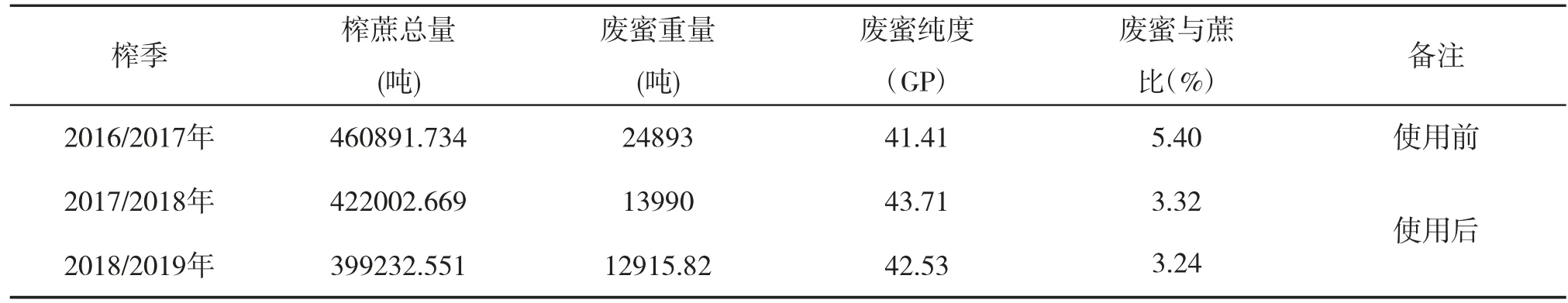

自2017/2018年榨季使用可调式快速沉降系统及其弱碱性澄清技术以后,连续两个榨季以来产品质量有了较明显的提高,其中一级糖产率达100%,清汁色值、白砂糖色值比未使用之前也显著下降,清汁钙盐含量、白砂糖残硫量得到进一步的减少,泥汁浓度高,废蜜量大幅度减少,产糖率有了较大提升,为扩大企业利润空间增加有利条件,如表1、表2所示。

除了引进可调式快速沉降系统及其弱碱性澄清技术外,改进了设备和工艺的配套,针对快速沉降系统在碱性工艺应用过程中,由于停留时间过短,白糖水不溶物升高的情况,对中和反应箱体进行加大加高以增加糖汁中和反应的停留时间,有效避免由于加灰局部过碱所产生的蔗糖二钙、蔗糖三钙,导致不能形成紧密的亚硫酸钙CaSO3、磷酸钙Ca3(PO4)2沉淀而使澄清过程恶化,使糖汁pH值快速达到并保持稳定的效果,保证糖汁的质量和清汁沉降的稳定,减少清汁的含钙量和还原糖的分解,减少积垢形成,对降低清汁色值、提高糖浆纯度、降低白糖混浊度和二氧化硫残留亦有显著效果。另外还对混合汁箱液位控制、预灰系统及结构进行改造,稳定控制pH值,均匀加灰又能实现强化中和反应,避免滞后反应,减少设备积垢,提高设备使用效率。

图1 可调式快速沉降系统

表1 陇川糖厂可调式快速沉降系统使用前后指标对比表

4 结束语

可调式快速沉降系统具备快速沉降器的沉降速度和多层沉降器的液位可调的双重优点,可以像多层沉降器一样具有平衡罐的功能,能克服目前糖厂多层沉降器和快速沉降器的不足,解决现有的多层沉降器效率低、固液分离时间长的问题,以及快速沉降器糖汁停留时间不可调等技术缺陷,从而达到控制糖汁在沉降器中化学反应时间的目的,达到最优的工艺效果,对糖厂的均衡生产具有重大意义。

目前,国内制糖业面临很大挑战,要提高国内制糖的竞争力,一要依靠甘蔗品种、种植、砍运方面的技术进步、管理组织进步;二要依靠生产环节的技术进步。但是技术创新和工艺创新带来的效益更大,影响更加深远。

陇川糖厂连续奋战百天,2018/2019年榨季产糖率再创历史新高,达到13.4%。荣获云南省2018/2019年榨季产糖率光荣榜全省第六名。坚持以“做强做优蔗糖主产业,积极开展糖业提质增效”为目标。认真查找问题,深刻剖析根源,在糖业提质增效方面下狠功夫,为加快蔗糖业的发展而努力。

表2 陇川糖厂快速沉降系统使用前后废蜜对比表